延迟焦化装置的能耗分析及节能优化实践

赵超(中国石化天津分公司炼油部 300270)

延迟焦化装置是加工原油的重要装置之一,在焦化装置生产过程中,需要消耗大量的能源和资源。本文主要针对某石化公司进行了焦化装置能耗分析,分析了焦化装置的能耗构成和原因,并相应的提出了节能措施。

一、焦化装置能耗基本构成

传统的焦化装置所消耗的能耗比较大,对各种资源和能源的浪费也比较大,这在很大程度上对我国的经济发展造成了一定的影响。焦化装置包括的能耗有很多种,其中燃料、蒸汽、水、电等是主要的能耗。各种能耗的消耗比例也是不相同的,其中燃料能耗约占总能耗的56%以上,蒸汽能耗约占总能耗的30%以上,水电耗约占10%以上,这是主要的能耗结构。因此,当前在焦化装置生产过程中,产生高能耗的因素主要包括这几个方面,因此应该重点降低燃料、蒸汽和水电耗的消耗程度,从而来降低整个焦化装置的能耗程度。

二、焦化装置能耗原因分析

通过对该装置的运行周期进行测试发现,焦化装置生产过程中存在很多方面的问题和缺陷。例如:设计上存在不合理性、装置仪表和设备存在问题等,由于各种问题的出现导致焦化装置的燃料、蒸汽、水、电等能耗较大,并超出预期值。通过实际研究和观察分析得知,焦化装置的实际能耗值与设计能耗值相比,高出169.68MJ/t原油。如下表焦化装置能耗实际值与设计能耗值对比分析结果。

表1焦化装置实际能耗值与设计能耗值对比分析 MJ/t原油

通过上表明显的看出,实际能耗值比设计能耗值要高,焦化装置能耗比较高的原因包括以下几个方面。

1.3.5PMa蒸汽能耗超过设计能耗值的162.16MJ/t原油,原因主要是1.0MPa蒸汽不足,焦化过程中大量过度使用3.5PMa蒸汽而降低温度和降低气压导致的。

2.1.0MPa蒸汽能耗超出设计能耗值的251.92MJ/t原油,原因主要是装置使用后投用140多条蒸汽伴热线造成的装置防冻用汽量比较大,从而导致消耗大量的蒸汽,超出了设计能耗值。

3.循环水和新水能耗高于设计能耗值的原因,主要是循环水流程设计不科学和冷焦水补水量超过一般水量造成的。

三、节能措施探析

针对焦化装置的高能耗问题,降低能耗节约多种资源的消耗和浪费,采取节能措施具有积极的意义。同时是建设环境友好型和资源节约型社会的需要,是促进经济循环、可持续发展的要求。

1.降低燃料能耗

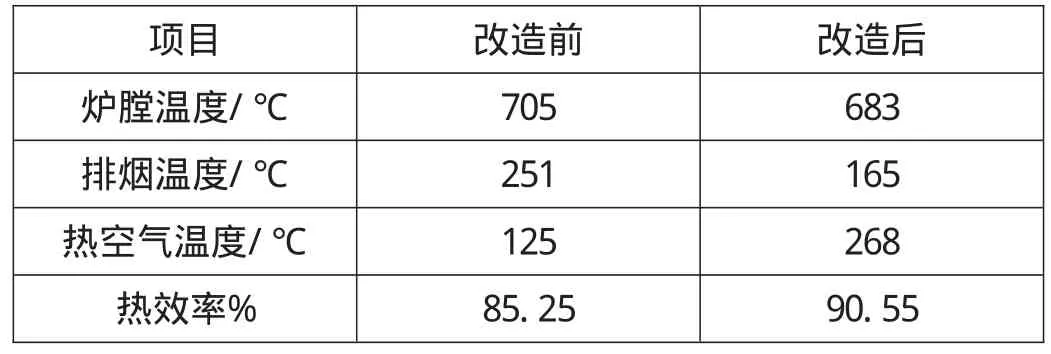

降低燃料能耗要对加热炉进行系统技术改造。焦化装置中的加热炉是采用热管空气预热器对系统进行设计的,加热炉的温度和氧气含量值尽管都在合理的控制范围内,但是,在加热过程中由于操作波动问题以及烟气流量问题等,造成不同程度的热量损失。因此,我们要根据加热炉的实际情况,对加热炉进行技术改造,采用水热煤余热回收系统,通过高压脱氧水实现烟气和冷空气两者之间的热量交换,从而确保热管表面的温度均匀。该系统于2013年6月完成改造,投入使用后的排烟温度、入炉温度和热效率效果比较显著。下面通过改造前后两者数据的比较分析,来验证节能改造后的焦化装置效果。

表2改造前后加热炉运行效果比较分析

2.降低电能耗

焦化装置的主要用电设备是机泵以及空冷器。所需的电能通常比较大,其中100KW的电机有18台,由此可见,在焦化设备生产的过程中,需要的电能资源通常比较大。因此降低电能耗也是降低焦化装置能耗的重要方面。通常我们要采用优先工艺设备,优化并缩短除焦时间,通过提高焦化装置的液体收率,来降低焦炭的产率。其次,根据焦炭的硬度变化对加热炉出口的温度进行及时的调节,保证温度的正常。再次,对焦化生产人员加强技术培训和指导,提高他们的除焦水平和技能,保证除焦速度的合理性。最后,还要对高压水泵的启泵时间进行科学的控制,避免水泵的预充时间过长,对除焦设备进行及时的检查,避免设备出现不必要的故障问题。

3.降低水能耗

降低水耗是焦化装置降低能耗的另一个方面,其中降低焦化装置的水耗主要包括两个方面,循环水和新水。

结语:

综上所述,作为高能耗的焦化装置,我们要认清焦化装置中高能耗的构成要素和基本原因,然后采用先进技术对焦化装置进行不断优化和改造,从而降低焦化装置的能耗。