飞轮储能密度的理论预测与实验测试

戴兴建,汪 勇,沈祖培

(清华大学工程物理系,北京 100084)

飞轮储能是将能量或动量储存在高速旋转的飞轮质量中,利用电动机/发电机实现电能与机械能相互转换的一种储能方式,具有储能密度高、功率大、效率高、寿命长、无污染等优点[1]。在航空航天领域,飞轮系统还可以通过控制改变转子的转速,即改变角动量来产生所需的控制力矩,从而精确地控制航天器的姿态,实现航天器姿态控制/储能一体化(IPACS)[2]。高储能密度和长寿命是姿控/储能一体化飞轮系统的发展方向。高储能密度使得系统的重量和体积减小,提高了有效载荷,对提高航天器的性能具有重要意义。

飞轮储能系统的主要性能指标有储能密度、储能量、充放电时间、充放电效率以及输出功率等,其中储能密度是衡量飞轮储能技术水平的最重要指标[3-4]。储能密度,即单位质量的储能量,通常有飞轮系统储能密度 Us和飞轮转子储能密度 Ur两种定义。

飞轮系统储能密度 Us定义为飞轮在最高工作转速时的储能总量与整个飞轮储能系统总质量的比值;飞轮转子储能密度Ur则定义为飞轮在最高工作转速时的储能总量与飞轮转子质量的比值。在飞轮储能技术的研究中,飞轮转子储能密度Ur应用得更为广泛,这主要是因为Ur能够直接表明飞轮转子结构与材料优化设计和旋转强度试验所达到的水平,通常将其简称为飞轮储能密度Ur。

1 储能密度的理论分析

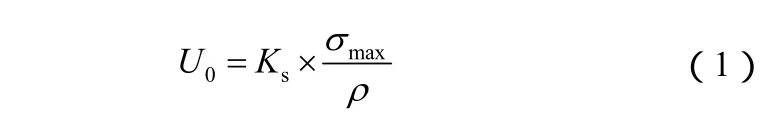

对于单一材料制成的飞轮,储能密度Ur的理论极限值(飞轮的实际转速达到极限转速时)为

式中,ρ为飞轮材料密度,Ks为飞轮结构形状系数,σmax为飞轮转子极限离心应力。

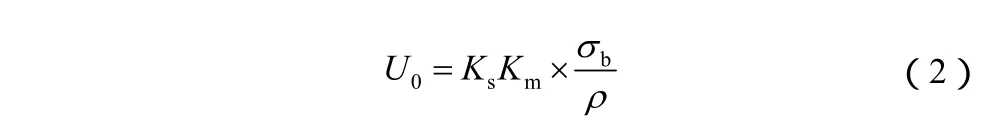

令 σmax=Km×σb,σb为飞轮材料强度极限,Km为飞轮材料许用系数,由式(1)得

由式(2)可知,为了提高储能密度理论极限值U0,需要选用高强度、低密度的玻璃纤维、碳纤维等复合材料作为转子材料。

实验或工程应用中的飞轮储能密度Ur(≤U0)对应的转速为飞轮旋转强度试验或飞轮系统充放电时的最高的非破坏转速,特定飞轮制作完成后,飞轮储能密度高低就取决于实际达到的转速,Ur大小可由飞轮转子的外缘线速度直观反映[5]。

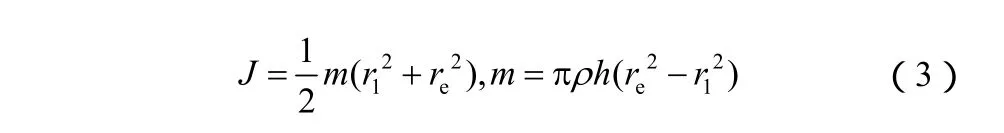

对于圆环形状的飞轮,轴转动惯量和质量分 别为

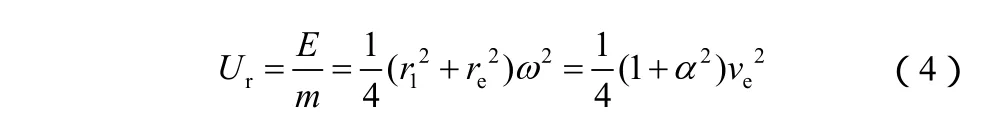

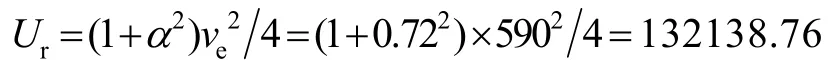

式中,r1、re分别为飞轮的内、外径,h为飞轮的高度,ρ为材料密度。相应的飞轮储能密度 Ur为

式中,α为内外径比(r1/re),ω 、 ve分别为飞轮转子在试验中达到的旋转角速度和外缘线速度。可见,飞轮储能密度Ur与转子外缘线速度ve的平方成正比,α主要受到轮毂的极限应力和飞轮体积的 限制。

工程试验飞轮储能密度技术指标计算应采用式(4),而不能采用式(1)或式(2),仅仅得到一个 Ur的理论预测最大值U0。

2 结构和材料对储能密度的影响

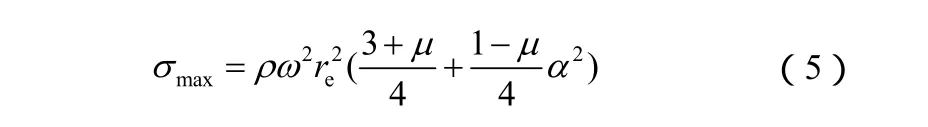

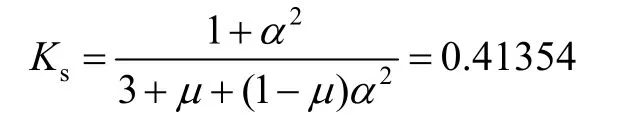

各向同性材料制作的圆环状飞轮,当以角速度ω旋转时,飞轮内部的主要应力是环向离心应力,环向最大应力为

式中,μ为材料的泊松比,α为飞轮的内外半径比。因此圆环均匀材料飞轮的结构形状系数为[6]

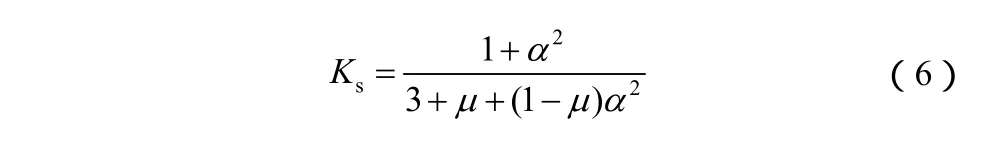

圆环飞轮的Ks=0.3~0.5,薄壁圆环飞轮(≈1)的 Ks= 0.5,中心有小孔的圆盘飞轮(≈0)的 Ks≈0.3。非圆环状飞轮可进行结构形状优化以降低应力,如近似等应力设计的圆盘飞轮,其Ks可接近于1。飞轮常用材料可达到的最大储能密度见表1。

表1 等应力圆盘飞轮材料及储能密度(Ks=1) Table 1 The material and energy storage density for isostress disk flywheel(Ks=1)

纤维缠绕复合材料的各向异性使得式(5)、式(6)不再适用,需要考虑环向和径向两个方向的应力状态和许用强度。单层和多层纤维缠绕复合材料飞轮结构的极限转速和储能密度分析详细讨论可参考文献[6]。纤维复合材料飞轮的径向应力将随飞轮厚度的增加(减小)而增加(减小),而且缠绕纤维树脂圆环结构的径向强度一般只有20~30 MPa,径向强度成为限制飞轮极限转速的重要因素。

对多种材料制作的飞轮,还应采用多个薄圆环过盈套装、预应力缠绕等技术,增强转子外缘复合材料径向抗拉强度,充分发挥纤维材料环向比强度高的优势[7-9]。

3 储能密度的工程计算和测试

国内飞轮结构设计研究侧重于理论分析与计算,尽管可以设计出数百瓦时/千克的高储能密度飞轮,但是飞轮转子在试验中所能达到的储能密度指标(<60 W·h/kg)远远低于国际先进水平。这一方面是因为工程实际中的复合材料制品是细观非均质的、不连续的。由于原材料、工艺过程等诸多因素的影响,复合材料中存在的裂纹、脱层、界面结合不良、纤维断裂和空隙等,对转子结构强度产生重要影响;另一方面则是由于旋转试验对飞轮转子支承系统动力学稳定性、轴承技术、驱动技术以及真空技术的要求苛刻,这两方面共同作用,使得试验中所能达到的转子外缘线速度往往低于理论设计值,也就不能达到储能密度的优选值,而对于储能密度的理论极限值U0,则往往需要进行超速爆破试验和疲劳试验,目前国内在此方面是个空白。

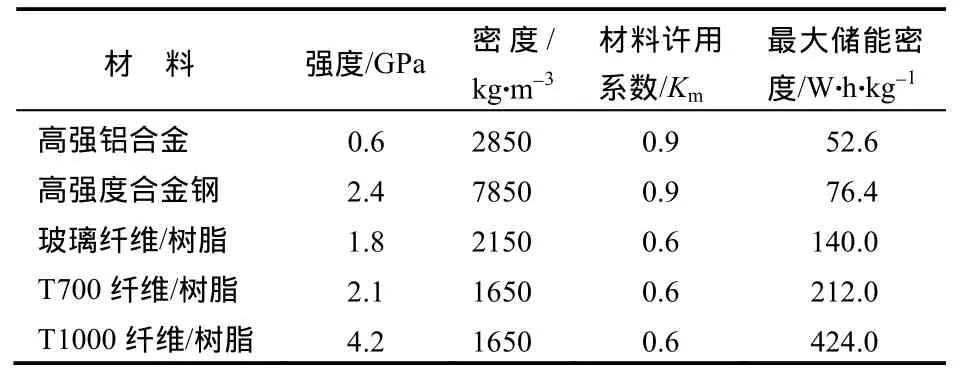

如上所述,Ur为旋转试验中的测量计算值,既衡量飞轮转子材料结构技术水平,同时又反映了相应的辅助系统(支承、驱动、真空等)以及测试技术的水平。在研究过程中,研究者有时会将储能密度的理论极限值U0理解为Ur。如文献[10]中作者提出的所研制飞轮的测试数据(表2),储能密度达到了近80 W·h/kg,而其报道的实验飞轮转子外缘线速度却只有590 m/s,下文的校核将说明590 m/s条件下储能密度难以超过50 W·h/kg。

表2 国内外复合材料飞轮技术指标[10] Table 2 Composite flywheel technical parameters[10]

3.1 飞轮储能密度的校核

文献[10]中的储能密度计算基于理论上的1800 MPa强度极限,而非试验飞轮在590 m/s状态下的应力值,文献[10]没有给出590 m/s试验飞轮中的应力结果,换言之,试验中只达到400 m/s了,理论储能密度极限仍然是77.52 W·h/kg。

不能忽略的是,计算中的飞轮结构形状系数Ks和材料强度σmax是在假设圆环状飞轮由各向同性材料加工而成的前提下得出的,而实际中飞轮的纤维缠绕外缘径向抗拉强度较低,远小于纤维环向强度σmax,飞轮在旋转试验中先达到径向强度极限,限制了纤维环向比强度高的优势发挥,再加上旋转试验对配套测试装置性能的要求苛刻,因此,这一理论值在实际中难以达到。

3.2 飞轮储能密度校核的简易方法

沈祖培提出过一个很简单的飞轮储能密度的校核方法:即假定飞轮的质量m全部集中到转子最外缘上,则飞轮处于最大工作转速时,所储存的动能为mv22,v为飞轮外缘线速度。动能与质量之比即储能密度为v22,这是所有旋转物体储能密度的极限。因此,工程试验中,只要给出飞轮边缘线速度v,按0.5v2就可知道极限能量密度。

所以,根据文献[10]中的数据,v=590 m/s,则飞轮储能密度Ur== 59022= 174050J/kg= 48.35 W·h/kg,即飞轮所能达到的储能密度一定小于 48.35 W·h/kg。

4 结 论

(1)飞轮储能密度的理论极限值U0和旋转强度试验测量值 Ur是不同的。式(1)和式(2)给出了飞轮结构设计时的材料选取和优化依据,即选取比强度高的复合材料,同时要采用多个薄圆环过盈套装、预应力缠绕等技术,增强转子外缘复合材料径向抗拉强度,最大限度地发挥纤维材料环向比强度高的优势,提高飞轮的边缘线速度。

(2)文献[10]中的飞轮储能密度 80 W·h/kg 是一个理论预测极限,其试验飞轮在试验中达到 590 m/s,对应的储能密度小于40 W·h/kg。目前,国内公开报道的飞轮试验研究中,转速低于800 m/s,储能密度低于60 W·h/kg。工程试验飞轮的极限能量密度为0.5ve2。

(3)旋转强度试验是测试复合材料飞轮的重要手段,需要同步提高飞轮辅助系统(包括支承、驱动、真空等)和测试技术的水平,为飞轮的设计、制作工艺的提高提供可靠的试验数据。

[1] Arvin A C,Bakis C E.Optimal design of press-fitted filament wound composite flywheel rotors[J].Composite Structures,2006,72(1):47-57.

[2] Tang Jiqiang,Zhang Yongbin,Ge Shuzhi,et al.Hollow interference fitted multi-ring composite rotor of the superconducting attitude control and energy storage flywheel[J].Journal of Reinforced Plastics and Composites,2013,32(12):881-897.

[3] Dai Xingjian(戴兴建),Yu Han(于涵),Li Yiliang(李奕 良).Efficient test on the charging and discharging of the flywheel energy storage system[J].Transactions of China Electrotechnical Society(电工技术学报),2009,24(3):20-24.

[4] Zhang Li(张力),Zhang Heng(张恒).Progress in study of flywheels made of composites[J].Ordnance Material Science and Engineering(兵器材料科学与工程),2000,24(1):63-65.

[5] Dai Xingjian(戴兴建),Li Yiliang(李奕良),Yu Han(于涵).Design of high specific energy density flywheel[J].Journal of Tsinghua University:Science and Technology(清华大学学报:自然科学版),2008,48(3):379-382.

[6] Li Wenchao(李文超),Shen Zupei(沈祖培).Composite material flywheel structure and energy-storing density[J].Acta Energiae Solaris Sinica(太阳能学报),2001,22(1):96-101.

[7] Li Yiliang(李奕良).纤维缠绕飞轮强度分析与高效永磁轴承设计[D].Beijing:Tsinghua University,2008.

[8] Ha S K,Han H H,Han Y H.Design and manufacture of a composite flywheel press-fit multi-rim rotor[J].Journal of Reinforced Plastics and Composites,2008,27(9):953-965.

[9] Krack M,Secanell M,Mertiny P.Cost optimization of hybrid composite flywheel rotors for energy storage[J].Structural and Multidisciplinary Optimization,2010,41(5):779-795.

[10] Ma Li(马立),Wang Cunbin(王存斌),Bai Yue(白越),Wu Yihui(吴一辉).Design and manufacture of composites integrated energy storage and attitude control flywheel for satellites[J].Journal of Astronautics(宇航学报),2009,30(1):290-292.