银纳米颗粒负载阶层多孔二氧化硅块体的制备及表征

于 欢 杨 辉 姚 睿 郭兴忠

(浙江大学材料科学与工程学系,杭州310027)

1 引言

阶层多孔材料(hierachically porous materials),是一类同时具备大孔、介孔或微孔的梯度多孔材料.根据国际纯粹和应用化学联合会(IUPAC)的定义,1多孔材料按它们的孔径分为:大于50 nm为大孔,2-50 nm为介孔,小于2 nm为微孔,0.7-2.0 nm为极微孔,小于0.7 nm的孔为超微孔.阶层多孔材料所具备的大孔对客体分子(guest molecules)扩散到骨架活性点非常有用,存在的介孔和微孔的储存和形状又能对客体分子的选择性和主客分子间的相互反应起到关键作用.因其独特的三维阶层多孔结构,可广泛应用于催化、分离、药物缓释、生物医药等领域.2-5目前多孔块体的制备方法众多,如发泡法、6造孔剂法、7凝胶冷冻干燥、8凝胶注模、9模板法、10溶胶-凝胶伴随相分离11-15等.其中,溶胶-凝胶伴随相分离是新兴的多孔块体制备技术,有机结合了溶胶-凝胶原理与相分离理论的各自特点,具有湿化学高纯制备、无模板制备大孔块体、可构造精细阶层多孔结构等优点,同时制备所得块体比表面积高、化学成分及显微结构均匀,已成为化学、材料等多学科交叉的研究热点之一.16-19

硅氧烷体系所制备的二氧化硅多孔块体具有强度高、工艺重复性好、成块性好等优点,因此将其应用于催化剂载体、高效液相色谱分离等领域引起更多研究者的关注.20-22将纳米金属颗粒负载到这类二氧化硅多孔块体材料中,获得负载率高、分散性好的纳米颗粒负载的阶层多孔块体是将其应用于催化、分离等领域的重要步骤.其中纳米银颗粒在催化反应、光学传导、高效抗菌、液相分离等领域有着广泛的应用.23-26目前也已发展了一些将纳米银颗粒负载于多孔块体材料的方法,如电泳还原、27传统的浸渍法、28原位还原法29及后接枝法,30,31但这些方法存在耗能高、工艺复杂、适用范围窄、负载率低、分散性比较差等问题.对于较为常用的后接枝法,在其改性及还原负载过程中较常使用甲苯、甲醛等高毒危险物质,不利于环保及高效制备.

本文采用溶胶-凝胶伴随相分离法制备的阶层多孔二氧化硅作为载体,3-氨丙基三乙氧基硅烷(APTES)作为改性剂,以乙醇为改性溶剂,对其进行改性;采用乙醇为还原剂,利用其还原性对改性后二氧化硅进行银纳米颗粒负载,测试了所制备的阶层多孔二氧化硅块体及银纳米颗粒负载的阶层多孔二氧化硅的宏观和微观结构特性,探讨了3-氨丙基三乙氧基硅烷表面改性、乙醇还原机理以及银纳米颗粒负载块体的孔结构特征变化规律以及影响银负载量的因素.

2 实验部分

2.1 原料与试剂

所用试剂均为分析纯试剂,聚氧化乙烯(PEO,分子量为10000,≥99%)、正硅酸甲酯(TMOS,≥98%)、环氧丙烷(PO,≥99.5%)为美国Aldrich sigma公司产品;硝酸银(AgNO3,≥99.8%)、3-氨丙基三乙氧基硅烷(分析纯)、标准盐酸溶液(HCl,0.1 mol·L-1)均为阿拉丁试剂(上海)有限公司产品,无水乙醇(分析纯)购自国药集团化学试剂有限公司.

2.2 银负载阶层多孔二氧化硅的制备

2.2.1 阶层多孔二氧化硅的制备

阶层多孔二氧化硅的制备按照文献32进行.按聚氧化乙烯(PEO)/正硅酸甲酯(TMOS)摩尔比nPEO/nTMOS=0.0018,将分子量为10000的PEO、TMOS分别加入到0.01 mol·L-1盐酸中,磁力搅拌至溶液均匀;然后,再加入环氧丙烷搅拌后,置于40°C烘箱中进行凝胶和陈化,陈化3 d后,对形成的凝胶用无水乙醇替换溶剂3次;然后将处理过的凝胶在烘箱中60°C干燥,干燥后即可制得阶层多孔二氧化硅块体(SiO2).

2.2.2 银负载阶层多孔二氧化硅

将作为改性剂的氨基丙基三乙氧基硅烷加入到作为改性溶剂的无水乙醇中,二者体积比为0.8/20,然后将阶层多孔二氧化硅(1.0 g)放入改性溶液中,并于40°C烘箱中改性24 h,得改性后阶层多孔二氧化硅(SiO2-NH2);配制0.01 mol·L-1硝酸银的乙醇溶液;将所得的改性后的多孔块体先用去离子水清洗,然后放入上述硝酸银的乙醇溶液中于40°C的烘箱负载反应48 h;然后用去离子水冲洗,然后放到60°C烘箱中3-5 d直至完全干燥,得银纳米颗粒负载的阶层多孔二氧化硅块体(SiO2-NH2-Et-Ag).

2.3 测试方法

采用扫描电子显微镜(SEM,SIRON-100,FEI公司,美国)分析试样断面的微观形貌,采用X射线能量色散谱仪(GENESIS4000,EDAX公司,美国)进行试样断面成分分析,所得银负载量(w,%)为50倍条件下断面扫描5次所得银负载量平均值.采用压汞(AutoPore IV 9510,Micromeritics公司,美国)分析试样的大孔孔径分布.采用X射线衍射仪(Empyrean 200895,PANalytical B.V.公司,荷兰)进行银负载前后样品的物相分析,使用Cu Kα为射线源,管电压40 kV,管电流200 mA.采用透射电子显微镜(TEM,Tecnai G2 F20 S-TWIN,FEI公司,美国)观察银负载样品中银负载及分布情况.采用氮吸附-脱附装置(AUTOSORB-1-C,Quantachrome公司,美国)分析试样的吸附-脱附等温线,并通过Brunauer-Emmett-Teller(BET)和 Barrett-oyner-Halenda(BJH)模型分别计算所测试样的比表面积和孔径分布.测试前,试样在300°C下脱气6 h.采用X射线光电子能谱(XPS,Escalab 250Xi;Thermo Fisher Scientific公司,美国)分析试样表面元素的化学状态.

3 结果与讨论

3.1 阶层多孔块体制备及其改性与还原机理

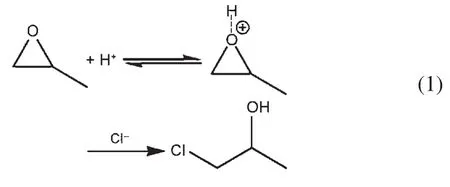

采用TMOS为前驱体,0.01 mol·L-1HCl为催化剂,PEO为分相剂,环氧丙烷(PO)为凝胶促进剂制备阶层多孔二氧化硅.PEO能诱导SiO2凝胶发生相分离,PO因其环氧原子的强亲核性和不可逆的开环反应,促进溶胶-凝胶转换,借助溶胶-凝胶转换对相分离过程进行冻结或固定.在本体系中PO调节溶胶-凝胶过程中,盐酸电离出的H+和Cl-,加入PO后,由于环氧原子具有强亲核性,能作为质子捕捉器,夺取体系中的游离质子(H+)发生质子化反应,并激发其与亲核性阴离子(Cl-)发生不可逆的开环反应(如反应式(1)所示),最终使整个体系的pH值均匀升高,从而促进烷氧基硅烷的水解和聚合反应.

PEO诱导的相分离以及PO调控的溶胶-凝胶转换是平行进行的,所以,可以通过调节PEO用量,改变SiO2凝胶相分离的进程和微观形貌的演变过程,并借助调节PO来控制SiO2凝胶时间,可对某一时间点下相分离进程和微观形貌演化进行固定或冻结,形成由相互穿插、相互连接的聚合物相和溶剂相构成的凝胶,溶剂相挥发去除后即可获得具有共连续骨架结构的多孔块体.32

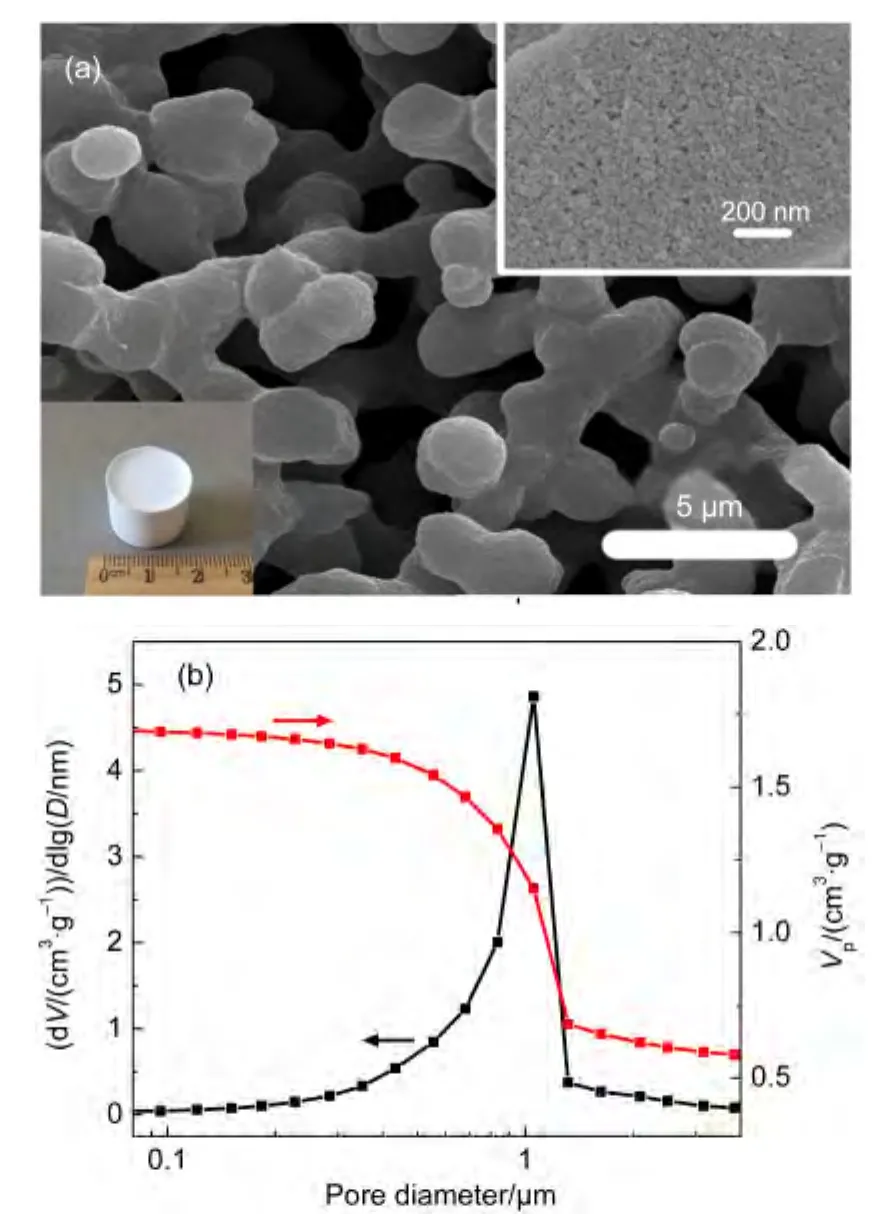

本文采用摩尔比为nPEO/nTMOS=0.0018的PEO/TMOS,成功制备了具有共连续骨架结构的多孔二氧化硅.图1是阶层多孔二氧化硅块体(nPEO/nTMOS=0.0018)的微观形貌,所得氧化硅块体照片及大孔孔径分布.可以看出SiO2块体外观呈白色块体状,成块性好,无开裂;微观形貌可以看出,不仅拥有三维贯通、共连续的大孔结构,且有一定厚度、表面光滑的共连续骨架,而骨架内部孔隙主要以介孔为主.从压汞分析看出,该SiO2多孔块体的大孔孔径分布非常尖锐.根据以往研究,11尖锐的大孔孔径分布表明凝胶发生了旋节分解或亚稳态分解相分离.多孔块体的大孔孔径分布在0.5-1.5 μm之间,中孔孔径约为1.0 μm.根据计算,多孔块体的显气孔率达到73.26%,所得的体积密度为0.41 g·cm-3,同时体积密度实测值为0.45 g·cm-3,计算误差为8.8%,可见压汞测试计算值比较准确地反应了制备所得块体的体积密度.

图1 阶层多孔二氧化硅的SEM照片(a)及汞压孔径分布(b)Fig.1 SEM images and of hierarchically porous silicamonolith(a)and macroporous size distribution by mercury porosimetry(b)

图2 银纳米颗粒负载二氧化硅块体的原理示意图Fig.2 Schematic diagram ofAg nanoparticles-embedded silica monolith

银纳米颗粒负载阶层多孔二氧化硅块体的制备主要分为三个阶段:首先采用溶胶-凝胶伴随相分离法制备具有连贯大孔和精细介孔结构的二氧化硅块体作为载体,然后采用3-氨丙基三乙氧基硅烷作为改性剂,无水乙醇为改性溶剂,与阶层多孔二氧化硅表面的硅羟基发生反应,获得氨基改性的阶层多孔二氧化硅;最后采用乙醇作为还原剂,在其温和的还原能力下,银离子或者银离子与氨基反应形成的银氨离子被还原,在阶层多孔二氧化硅氨基改性的活性位点位置形成银纳米粒子,获得银纳米粒子均匀负载的阶层多孔二氧化硅.其示意图如图2所示.

3.2 银纳米颗粒负载阶层多孔块体的微观形貌

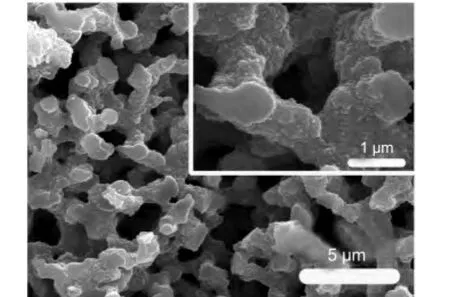

图3 银纳米颗粒负载阶层多孔二氧化硅SEM照片Fig.3 SEM image of hierarchically porous monolithic silica after the embedment ofAg NPs

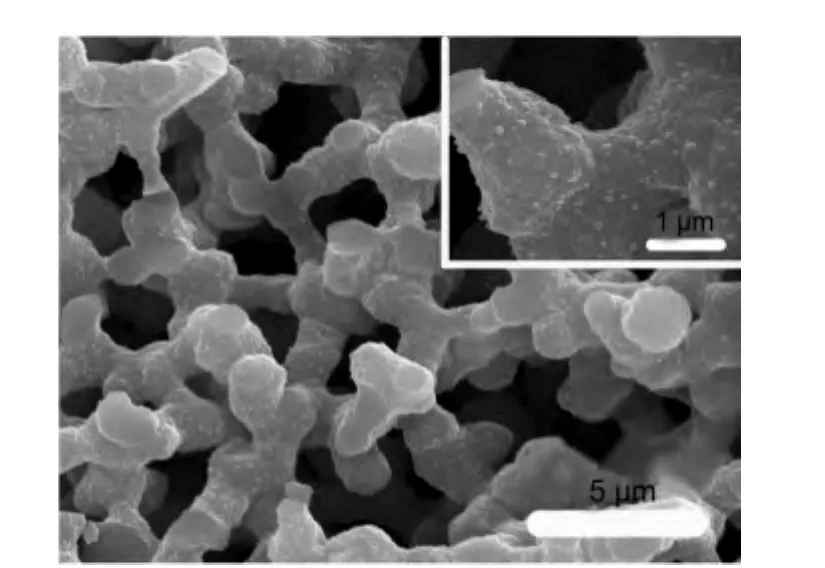

图3 为通过乙醇还原获得的银纳米颗粒负载的阶层多孔二氧化硅的微观形貌.如图3所示,多孔二氧化硅在经过改性及还原负载过程后,依然具有良好的大孔骨架,并且在大孔骨架上可以看到均匀分布银纳米颗粒.这说明所制备的二氧化硅多孔块体结构足够稳定,并且从图也可以确认银纳米颗粒的分布情况,银纳米颗粒呈球形,并且大小均匀,说明3-氨丙基三乙氧基硅烷对二氧化硅做了均匀的改性,并且乙醇作为还原剂,还原性足以还原银离子为单质银,并且还原性又不过强,阻止了银纳米颗粒的过分长大,获得了比较理想的负载效果.

图4 银纳米颗粒负载二氧化硅块体的TEM照片Fig.4 TEM images of silica monolith after the embedment ofAg NPs

图4 为银负载样品的透射电镜照片.由图4(a)低倍透射电镜照片可以看到银颗粒均匀分布于整个无定形的二氧化硅中,并且很多生长于二氧化硅的内部.图4(b)中为二氧化硅内部两个银纳米颗粒的高分辨透射电镜照片,银纳米尺寸~15 nm,大小相近,并且均为多晶晶粒;而图4(c)中的银纳米颗粒更小,为单晶晶粒,且负载的位置为一部分生长于二氧化硅中,一部分暴露于介孔中.以上TEM照片中测量晶面(111)晶面间距为0.24 nm.综合以上两种情况说明,在二氧化硅内部,由于二氧化硅的空间阻力,银纳米颗粒会沿不同的方向生长,但又不会过分长大,形成多晶晶粒;而在接近孔隙的部分,由于没有空间阻力,银基本会朝一个方向长大,大部分形成单晶,同时由于乙醇缓和的还原能力,不会使银颗粒过分长大,并且有足够的时间进入介孔,从而形成了银纳米颗粒的大小及空间均匀分布.

3.3 银纳米颗粒负载阶层多孔块体的物相分析

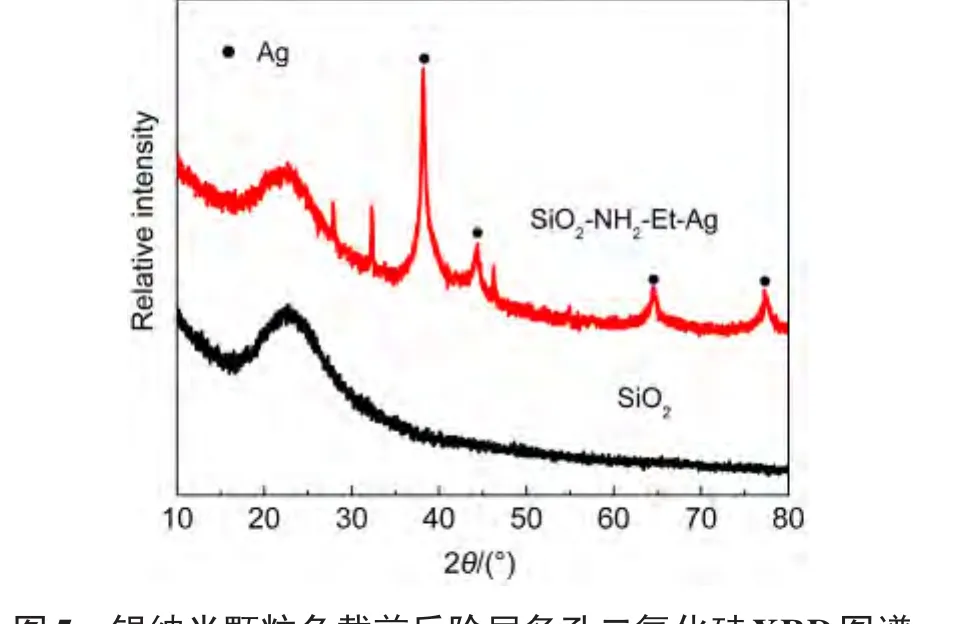

图5是阶层多孔二氧化硅在负载前后样品的XRD谱图.可以看到,未负载二氧化硅的XRD曲线只在22°左右有一个馒头峰,说明是以无定形的形式存在的,这可能与二氧化硅样品未进行热处理有关.从负载后的二氧化硅(SiO2-NH2-Et-Ag)的XRD曲线可以看出,在38.11°、44.30°、64.42°和77.40°处出现了分别对应于面心立方银的(111)、(220)、(222)和(311)晶面的特征衍射峰,说明银成功负载于二氧化硅上.并且由谢乐公式根据(111)晶面的半高宽计算得到银纳米颗粒的平均尺寸,约为16 nm,对应晶面间距为0.236 nm,可以看出与透射电镜的结果吻合得很好.

图5 银纳米颗粒负载前后阶层多孔二氧化硅XRD图谱Fig.5 XRD patterns of hierarchically porous monolithic silica before and after the embedment ofAg NPs

通过XPS对改性及负载后的二氧化硅块体材料表面元素化学状态进行分析.图6(a)是银负载样品的Ag元素精细谱,谱中Ag 3d5/2和Ag 3d3/2的结合能分别为367.78和373.78 eV,与0价态Ag在XPS图谱中的标准位置相吻合,33,34可以确定Ag元素以单质银存在于阶层多孔二氧化硅中,这也与XRD所测数据相吻合.图6(b)是改性后样品的N元素精细谱,结果显示,图谱中存在两个结合能峰值分别为399.62和401.75 eV,对应于N元素的―NH2和质子化的―NH3+,说明改性后氨基成功接枝于二氧化硅样品中;而银负载样品的N元素精细谱显示,除了以上两个峰外,在结合能为406.78 eV位置出现了一个新的峰,与NO3-中N元素结合能一致.并且负载后,―NH3+相对―NH2的峰增强,可以推测在乙醇还原银的反应过程中,银原子在与―NH3+反应时,―NH3+中N原子给出多余电子与银原子形成配位,形成类似银氨结构,并被乙醇还原得到的银纳米颗粒负载于改性后的―NH3+位点.由于银氨溶液结构的形成及银与氨基配位作用的影响,因此N元素XPS图谱中―NH3+相对―NH2的峰增强,这与图2中提出的原理示意图是一致的.

3.4 银纳米颗粒负载阶层多孔块体的孔结构特征

图6 银负载二氧化硅块体的Ag 3d XPS谱(a),改性二氧化硅(b)及银负载二氧化硅块体(c)的N 1s XPS谱Fig.6 Ag 3d XPS spectrum of SiO2-NH2-Et-Ag(a)and N 1s XPS spectra of SiO2-NH2(b)and SiO2-NH2-Et-Ag(c)

表1 银纳米颗粒负载前后二氧化硅块体的孔结构分析Table 1 Pore characterization analysis of silica monolith before and after the embedment ofAg NPs

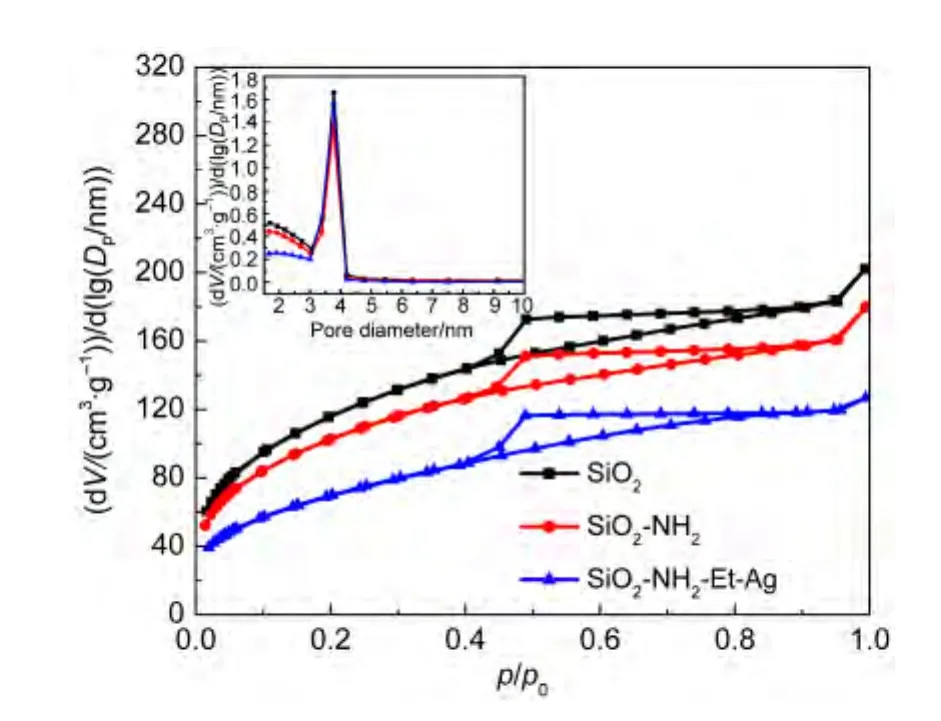

图7是银负载前后二氧化硅的氮吸附-脱附等温线和BJH孔径分布图.从图7中可以看出,根据IUPAC定义,35多孔块体改性及负载后的吸附等温线均为典型的I型等温线,这表明多孔块体的骨架中可能存在大量微孔.BET计算结果表明,未负载二氧化硅多孔块体的比表面积为418 m2·g-1,孔体积为0.3127 m3·g-1,微孔比表面积为111 m2·g-1;经过氨基改性后,比表面积及孔容都有所降低,氨基成功接枝到二氧化硅的孔中,占据了孔的部分体积,使比表面积略有降低.而银负载后的多孔块体的比表面积变为254 m2·g-1,孔容降低至0.196 m3·g-1,微孔比表面积骤降至27 m2·g-1(见表1),据此可以推测,银纳米颗粒更多是进入了阶层多孔二氧化硅的介孔中.从孔结构分析可知,3-氨丙基三乙氧基硅烷对二氧化硅的改性和乙醇的负载还原并未破坏二氧化硅的大孔骨架结构,但是也在一定程度上改变了微观的孔结构.同时说明乙醇具有适当还原能力,使得还原所得的银纳米颗粒能够进入到二氧化硅的介孔中,有利于提高银负载率及银纳米颗粒的分散性.

3.5 负载次数对银负载量的影响

图7 银纳米颗粒负载前后二氧化硅块体的氮吸附-脱附等温线和BJH孔径分布(插图)Fig.7 Nitrogen adsorption-desorption isotherms and BJH pore size distributions(inset)of silica monolith before and after the embedment ofAg NPs

图8 两次改性还原银纳米颗粒负载二氧化硅块体的SEM照片Fig.8 SEM images ofAg NPs-embedded silica monolith after modification and reduction for two times

依据提出的银负载方案,研究了影响银负载量的因素.其中重复还原负载是用来提高纳米结构贵金属负载量的一种常用的方法.36-38由之前的分析知,经改性后氨基接枝于阶层二氧化硅中,负载时,是银负载的活性位点.因此重复还原负载是从改性这一阶段开始的,已负载银的二氧化硅表面的硅羟基再次接枝氨基,形成新的活性位点,从而提高银的负载量.图8是无水乙醇做还原剂两次负载的扫描电镜照片,与图3一次负载的扫描照片对比,可以看出二氧化硅表面颗粒状银分布更多,同时二氧化硅光滑的大孔骨架不再如之前光滑.由EDS测试结果可知,这种方法一次及两次银负载量分别为20.89%(w)和24.52%(w),在一定程度上提高了银负载量.

4 结论

针对TMOS-PEO-HCl-PO体系采用溶胶-凝胶伴随相分离法制备的阶层多孔二氧化硅具有共连续大孔及精细介孔结构,其比表面积达418 m2·g-1,将其作为硬质模板负载纳米银颗粒.首次采用乙醇作为3-氨丙基三乙氧基硅烷的改性溶剂,同时以乙醇作为还原剂,对其进行银负载.该方法简单,并且相对无毒,获得了较为理想的负载效果.经APTES改性后,氨基成功接枝于阶层二氧化硅硅羟基上;经乙醇还原负载,平均粒径约16 nm的银纳米颗粒成功负载于二氧化硅的大孔及介孔内部;负载后阶层二氧化硅的比表面积由418 m2·g-1下降到254 m2·g-1,微孔比表面积为111 m2·g-1,骤降至27 m2·g-1,可知3-氨丙基三乙氧基硅烷对二氧化硅的改性和乙醇的负载还原并未破坏二氧化硅的大孔骨架结构,但也在一定程度上改变了微观的孔结构,银纳米颗粒更多是进入了阶层多孔二氧化硅的介孔中.两次还原负载能提高银负载量.该银纳米颗粒负载的阶层多孔二氧化硅块体材料可以广泛用于高效液相色谱柱、催化剂载体等领域.

(1) Rouquerol,J.;Avnir,D.;Fairbridge,C.W.;Everett,D.H.;Haynes,J.H.;Pernicone,N.;Ramsay,J.D.F.;Sing,K.S.W.;Unger,K.K.Pure Appl.Chem.1994,8,66.

(2) Gates,B.;Yin,Y.D.;Xia,Y.N.Chem.Mater.1999,11,2827.doi:10.1021/cm990195d

(3) Kato,M.;Sakai-Kato,K.;Toyo'oka,T.J.Sep.Sci.2005,28,1893.

(4) Nakanishi,K.;Tanaka,N.Accounts Chem.Res.2007,40,863.doi:10.1021/ar600034p

(5) Svec,F.;Huber,C.G.Anal.Chem.2006,78,2101.

(6) Wu,P.G.;Xie,P.C.;Imlay,K.;Shang,J.K.J.Am.Ceram.Soc.2009,92,1648.doi:10.1111/jace.2009.92.issue-8

(7) Khimich,G.N.;Rakhmatullina,E.N.;Slabospitskaya,Y.M.;Tennikova,T.B.Russ.J.Appl.Chem.2005,78,617.

(8) Nishihara,H.;Iwamura,S.;Kyotani,T.J.Mater.Chem.2008,18,3662.doi:10.1039/b806005c

(9) Yuan,X.Y.;Xu,S.;Lü,J.W.;Yan,X.B.;Hu,L.T.;Xue,Q.J.Microporous Mesoporous Mat.2011,138,40.doi:10.1016/j.micromeso.2010.09.033

(10)Deng,Q.L.;Li,Y.L.;Zhang,L.H.;Zhang,Y.K.Chin.Chem.Lett.2011,22,1351.doi:10.1016/j.cclet.2011.05.044

(11) Nakanishi,K.J.Porous Mater.1997,4,67.doi:10.1023/A:1009627216939

(12) Jinnai,H.;Nakanishi,K.;Nishikawa,Y.;Yamanaka,J.;Hashimoto,T.Langmuir 2001,17,619.doi:10.1021/la000949z

(13)Amatani,T.;Nakanishi,K.;Hirao,K.;Kodaira,T.Chem.Mater.2005,17,2114.doi:10.1021/cm048091c

(14)Li,W.Y.;Guo,X.Z.;Zhu,Y.;Yang,H.;Kanamori,K.;Nakanishi,K.J.Sol-Gel Sci.Technol.2013,67,639.doi:10.1007/s10971-013-3123-5

(15)Guo,X.Z.;Li,W.Y.;Yang,H.;Kanamori,K.;Zhu,Y.;Nakanishi,K.J.Sol-Gel Sci.Technol.2013,67,406.doi:10.1007/s10971-013-3094-6

(16) Nakanishi,K.Bull.Chem.Soc.Jpn.2006,79,673.doi:10.1246/bcsj.79.673

(17) Kanamori,K.J.Ceram.Soc.Jpn.2012,120,1.doi:10.2109/jcersj2.120.1

(18)Guo,X.Z.;Li,W.Y.;Nakanishi,K.;Kanamori,K.;Zhu,Y.;Yang,H.J.Eur.Ceram.Soc.2013,33,1967.doi:10.1016/j.jeurceramsoc.2013.02.018

(19)Guo,X.Z.;Nakanishi,K.;Kanamori,K.;Zhu,Y.;Yang,H.J.Eur.Ceram.Soc.2014,34,817.doi:10.1016/j.jeurceramsoc.2013.08.016

(20)Yuan,Z.Y.;Su,B.L.J.Mater.Chem.2006,16,663.doi:10.1039/b512304f

(21)Ahmed,A.;Myers,P.;Zhang,H.F.Anal.Methods 2012,4,3942.doi:10.1039/c2ay25671a

(22) Tang,S.;Wang,L.C.;Han,H.F.;Qiu,H.D.;Liu,X.;Jiang,S.X.Rsc Advances 2013,3,7894.doi:10.1039/c3ra40580j

(23)Akhavan1,O.;Azimirad,R.;Moshfegh,A.Z.J.Phys.D:Appl.Phys.2008,41,1.doi:10.1051/epjap:2007176

(24) Liu,J.H.;Wang,A.Q.;Chi,Y.S.;Lin,H.P.;Mou,C.Y.J.Phys.Chem.B 2005,109,40.

(25) Dorjnamjin,D.;Ariunaa,M.;Shim,Y.K.Int.J.Mol.Sci.2008,9,807.doi:10.3390/ijms9050807

(26)Ren,X.L.;Meng,X.W.;Tang,F.Q.Sensor.Actuat.B 2005,110,358.doi:10.1016/j.snb.2005.02.016

(27) Pootawang,P.;Lee,S.Y.Mater.Lett.2012,80,1.doi:10.1016/j.matlet.2012.04.077

(28) Boutros,M.;Trichard,J.M.;Costa,P.D.Appl.Catal.B:Environ.2009,91,640.doi:10.1016/j.apcatb.2009.07.004

(29)Yong,G.P.;Tian,D.;Tong,H.W.;Liu,S.M.J.Mol.Catal.A:Chem.2010,323,40.doi:10.1016/j.molcata.2010.03.007

(30)Tian,D.;Yong,G.P.;Dai,Y.;Yan X.Y.;Liu,S.M.Catal.Lett.2009,130,211.doi:10.1007/s10562-009-9865-6

(31) Qu,Z.P.;Shen,S.J.;Chen D.;Wang,Y.J.Mol.Catal.A:Chem.2012,356,171.doi:10.1016/j.molcata.2012.01.013

(32)Guo,X.Z.;Li,W.Y.;Zhu,Y.;Nakanishi,K.;Kanamori,K.;Yang,H.Acta Phys.-Chim.Sin.2013,29,1.[郭兴忠,李文彦,朱 阳,中西和樹,金森主祥,杨 辉.物理化学学报,2013,29,1.]doi:10.3866/PKU.WHXB201210081

(33)Yang,H.;Liu,Y.;Shen,Q.H.;Chen,L.F.;You,W.H.;Wang,X.M.;Sheng,J.S.J.Mater.Chem.2012,22,24132.10.1039/c2jm35621j

(34) Nischala,K.;Rao,T.N.;Hebalkar,N.Colloids Surf.B 2011,82,203.doi:10.1016/j.colsurfb.2010.08.039

(35)Sing,K.S.W.;Everett,D.H.;Haul,R.A.W.;Moscou,L.;Pierotti,R.A.;Rouquerol,J.;Siemieniewska,T.Pure Appl.Chem.1985,57,603.

(36)Maa,J.;Wanga,C.;Peng,K.W.Biomaterials 2003,24,3505.doi:10.1016/S0142-9612(03)00203-5

(37) Kubo,M.;Chaikittisilp,W.;Okubo,T.Chem.Mater.2008,20,2887.doi:10.1021/cm800371b

(38) Liang,Z.;Susha,A.S.;Yu,A.;Caruso,F.Adv.Mater.2003,15,1849.