欧标厚壁H型钢腹板麻面缺陷的研究

李 超 马 强 张 蕾 孟宪强

1.前言

S450J0级欧标厚壁H型钢主要用于高层建筑物地基的承载桩,因其强度高,韧性好,具有优良的抗震性能以及减震性能。在H型钢打入地下之前,需做相应的防锈处理,其使用寿命可达数百年之久。2010年莱钢成功开发该型钢,目前已经供货10万吨,表面质量及性能均较好。但在近期生产过程中,发现腹板表面出现麻面缺陷,造成大量缺陷废品,严重影响了产品质量的提升。为消除H型钢腹板麻面缺陷,在实际生产过程中对造成缺陷的原因及机理进行了研究和分析。

2.麻面缺陷外观形貌

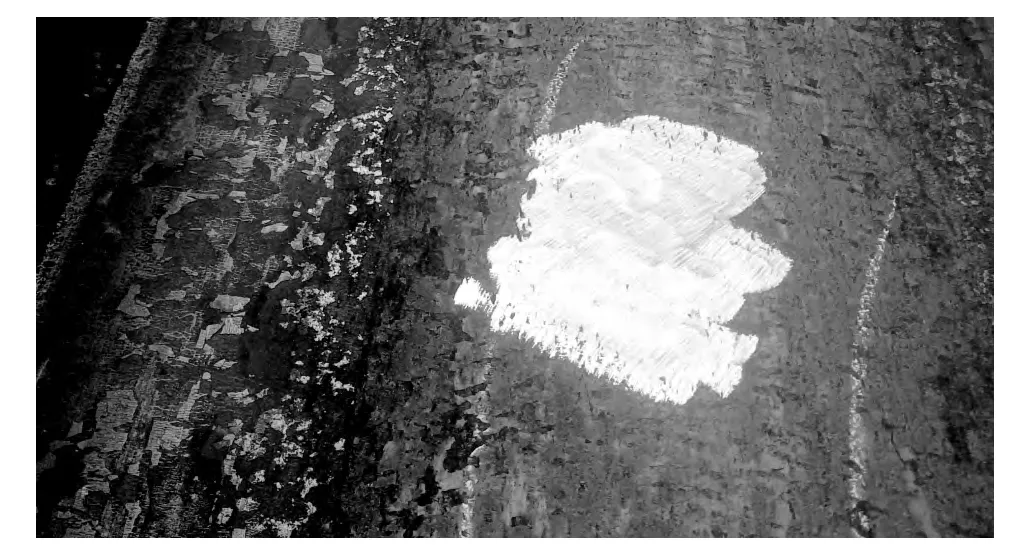

麻面缺陷呈团状不规则分布于H型钢腹板表面,见图1。通过打磨后,测量其深度大约0.5mm-1.0mm,见图2。对存在缺陷的钢材进行局部喷砂,发现腹板上仍然存在大量点状缺陷。

图1 腹板麻面缺陷

图2 麻面缺陷打磨

3.麻面缺陷检验

3.1 连铸坯低倍检验

为确定连铸坯料的内部组织情况,对出现麻面缺陷的同炉次连铸坯进行腹板低倍组织检验,取样厚度150mm,在腹板内表面加工2mm左右,进行冷酸洗。坯料的实际低倍组织均匀,在表面未发现异常缺陷及严重偏析现象。

3.2 麻面缺陷高倍检验

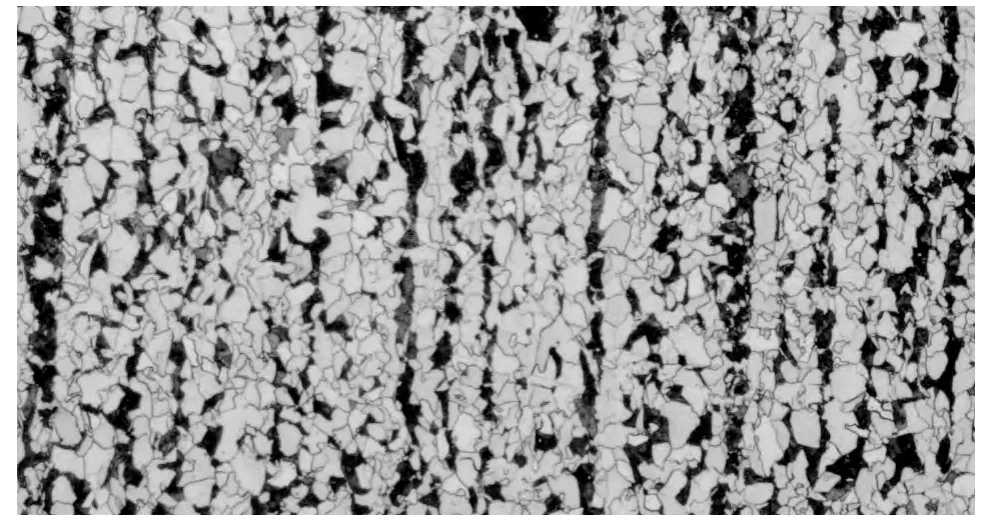

图3、图4是对出现麻面缺陷的腹板表面进行金相组织分析。图5为该型钢的正常组织,晶粒度为7.5-8.0级,组织为较为均匀的铁素体、珠光体。图6为异常组织,混晶严重,存在大量粗大的条状铁素体晶粒,周围则出现大量极为细小的晶粒组织,但缺陷周围未出现脱碳组织。

图3 异常组织4%硝酸酒精 ×100

图4 异常组织4%硝酸酒精 ×100

图5 正常组织4%硝酸酒精 ×100

图6 异常组织扫描电镜形貌

3.3 麻面缺陷扫描电镜检验

对异常组织部分进行扫描电镜分析,未见明显的夹杂物偏聚,非过热组织。

4.麻面缺陷分析

通过连铸坯的低倍检验以及扫描电镜检验,确定异常组织不是由于连铸坯内部组织不均匀以及加热过程中的过热。而更像加热过程中的未溶铁素体1,它没有奥氏体化,无法通过奥氏体再结晶达到细化晶粒的作用,只能通过变形,使其晶粒得到细化。但是欧标厚壁H型钢,成品尺寸较大,轧制压缩比较小,仅为2.8,粗轧高温区轧制过程中,轧制开轧温度约为1120℃,腹板变形量非常小,未溶铁素体粗大不规则的组织,无法得到细化,得以保留,精轧轧制过程中,由于变形加大,部分晶粒得到细化,随着变形温度较低,产生的晶粒也较细小,而由于压缩比的限制,无法实现大变形量轧制,导致部分大晶粒区晶粒未得到细化,粗大组织保留下来,因此形成大晶粒夹杂细小晶粒的特殊组织。此种组织最终导致轧件腹板表面开裂,形成麻面组织。

5.改善措施

(1)S450J0级欧标厚壁H型钢加热温度在1200℃-1230℃之间,加热时间为3小时左右,钢材采用V-N进行合金化,V、N元素的含量较高,低的加热温度以及短的加热时间,将会使合金元素无法达到均匀化,抑制了铁素体的奥氏体化,导致未溶铁素体出现。因此,将加热时间延长至4小时左右,提高加热效果、消除未溶铁素体。

(2)粗轧过程中,由于腹板变形量较小,粗大的晶粒无法通过奥氏体再结晶得到细化,反而由于轧制时间较长,导致了晶粒的继续长大。因此,将粗轧的轧制道次由5道次减少为3道次,以尽快完成粗轧阶段的变形。

(3)精轧为变形的主要阶段,轧制道次为7道次,终轧温度为950℃左右,轧制均在奥氏体再结晶区进行,若要实现晶粒的细化,道次变形量应超过其临界变形量,一般按照道次变形率大于15%控制。将轧制道次由7道次减少为5道次,道次变形率均控制在20%以上,同时降低轧制速度,控制终轧温度在880℃以下。

(4)轧后提高冷却效果,加大冷却水的压力及水量,以提高晶粒的细化效果以及VN粒子的析出效果。

6.应用效果

按照上述工艺措施在现场整改应用后,平均加热温度控制在1220℃左右,平均加热时间控制在4小时左右,严格控制轧制节奏,每小时的钢坯轧制数量为10支左右,粗轧、精轧阶段进行减道次轧制,分别减少两个轧制道次,终轧温度基本控制在870℃左右。高强度厚壁H型钢的表面质量得到大幅提升,检验合格率由75%提升至95%,微观组织晶粒度提升到8.5级以上,混晶组织以及异常长大组织未再出现。

7.结语

通过对S450J0级欧标厚壁H型钢腹板麻面缺陷产生的原因进行分析,并对轧制工艺和调整方法进行了优化改进,有效消除了腹板麻面缺陷,产品的成材率以及合格率均得到大幅改善,解决了长期以来困扰大H型钢生产线产品质量的一大难题,提高了大H型钢产品的市场竞争力。

[1] 范莹隆,刘良江.亚共析钢中先共析铁素体形态的研究[J].湘潭大学自然科学学报,1991,13(3):86-93.