硬土地区地下通道下穿既有管线的管幕法施工

李耀良 赵伟 成 李增旺 徐彪凯 楼 楠 曹汉 卿

1. 上海市基础工程集团有限公司 上海 200433;2. 绿地集团 上海 200023;3. 上海建工四建集团有限公司 上海 201103

随着城市地下空间的开发速度加快,城市环境保护要求等级也逐渐提高,尤其是面临穿越道路、管线、保护建筑等下部的地下通道工程,采用传统的明挖工艺将影响市民的正常生活,而矩形顶管、箱涵顶进等传统的地下通道施工工艺在城市环境中又极易受到施工空间限制。相比于上述工艺,作为暗挖工艺的一种管幕法既能满足对环境保护的要求,又能有效地解决施工空间的问题,在复杂环境下的地下连通道工程中可起到良好的效果。

1 管幕法工艺原理

管幕法是在结构体外围预先进行钢管顶进,并在钢管侧面利用锁口进行连接,形成一个能抵御上部荷载的超前支护结构,并起到隔断周边水土的帷幕结构的作用,从而减少对地面道路、管线、建(构)筑物的影响,保证地面活动及保护对象的正常使用[1]。

其施工步骤亦可分为以下5步[2]:

(a) 构筑工作井及接收井,空间根据钢管分段长度及推进机械确定;

(b) 在工作井及接收井洞口进行加固;

(c) 将钢管依次顶进结构周围,并利用钢管间锁口进行搭接,形成帷幕;

(d) 在洞口及管幕内部设置支撑,边开挖边支护;

(e) 进行内部结构施工,并拆除支撑体系。

2 管幕法在硬土层中的特点分析

管幕法多数采用钢管搭接呈封闭状态的工艺,在软土地层中强度低、灵敏度高、含水量高。因而支护体系内较小的渗水、涌土即能对地表产生大的沉降,故需要支护体系能有效防止水土流失,以减小对外界环境的影响。

2.1 管幕法在硬土地层中特点

(a)由于硬土普遍强度较高,在较小的开挖深度内可保持自立状态,且在此状态下侧向变形也较小。

(b)硬土地区浅层一般有1 层较硬的硬塑层,黏聚力较高,渗透性较低。

由于地下连通道一般为浅埋,故可利用硬土层的特点,结合管幕工艺,对管幕技术进行优化,使其在硬土层中进行地下连通道施工时更具有针对性。

2.2 相对于软土地区的特点

(a)可采用不完全封闭的钢管帷幕。在软土地区,一般采用全封闭的钢管帷幕体系,减小水土流失对外界的影响。而在硬土层中,可根据土层渗透性及支护长度,采用上部钢管支护、两侧挡土墙的方式或上部、两侧钢管支护的方式,以减小工程投资。

(b)钢管施工精度要求不高。钢管间的锁口可起到导向及止水作用,在软土层中由于对钢管帷幕封闭状态、钢管间止水的要求相对较高,所以必须设置止水锁口,以保证钢管能形成完整封闭的体系,减小渗水风险。故钢管整体施工精度较高。然而在硬土地区,通道通常位于浅层的硬塑层中,在这种情况下可利用土层渗透性低的特点,在顶进时不设置锁口,降低施工难度,在开挖过程中采用边挖边用钢板封闭的方式减小涌土及渗水。

(c)硬黏土层中钢管顶进施工中少量泥浆损失对外界影响程度低。由于硬黏土的强度较高,钢管顶进施工时形成的圆形孔洞有一定的自承性,在钢管顶进施工时微量的泥浆流失对外界的影响程度较低。

2.3 硬土层中管幕法对环境保护的优势

在硬土层中,相比于矩形顶管、盾构、箱涵顶进等暗挖工艺,管幕法在周边环境较为复杂的情况下具有一定的优势(表1)。

表1 管幕法与其他暗挖工艺特点对比

3 工程概况

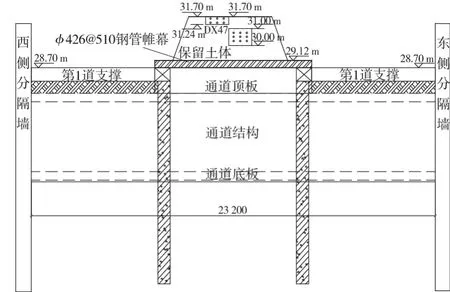

背景工程位于山东省济南市中心城区,工程主体结构为连接东西两侧地下室的连通道。通道结构外包尺寸为9.1 m×5.2 m,长度23.2 m,埋深约4 m。

地下通道大部处于②层粉质黏土层和③层黏土层,黏聚力较高,渗透性较低。

基地内东西两侧地下室已完成,通道上部中间有南北向2 束光缆通过,根据实际探挖结果,管线与通道顶部距离为2.8 m,与管线检查井最近处仅1.9 m(图1)。

图1 基地平面示意

本工程由于在已建东西地下室间进行通道施工,扣除封隔墙距离,总的施工距离仅20.6 m,其中光缆距西侧工作井最小净距7.7 m、东侧接收井最小近距仅4.8 m。由于施工空间狭小,上部覆土层厚度较薄,且光缆及检查井位于通道结构上方距离较近,考虑到采用矩形顶管、盾构以及箱涵顶进没有相应的操作空间,对浅覆土顶进产生的土体变形也较大,故而采用管幕法进行施工。

4 工程特点及难点

4.1 土质条件

通道整体位于黏土层中,且黏土层的黏聚力较大,尤其是③层黏土层强度高,有一定的自立性,故而可采用顶部管幕支护对上部土体及管线进行支承,在通道两侧利用黏土的自立性采用逆作挡墙的方式进行挡土支护。

此外,由于拟建场地距离泉水群距离较近,水量补给较大,需要考虑一定的止水措施。

4.2 环境条件

由于东西两侧地下室均已施工,封堵墙未凿除,且中部电缆所占范围较大,构筑工作井及接收井的施工空间也受到较大影响,钢管顶进难度较大(图2)。另外,管线与钢管顶部距离为16.4 cm,与管线检查井最近处仅10 cm。需要严格保证钢管的施工精度,避免顶管施工影响管线检查井。

图2 钢管与管线关系

5 管幕工法在工程中的应用

5.1 管幕总体布置

5.1.1 工作井及接收井布置

通道开挖深度为9.7 m,考虑到管线及检查井的位置,将上部土层按照1∶0.4卸土放坡,放坡高度3 m,剩余空间作为工作井及接收井位置。考虑到施工场地有限,故工作井及接收井围护形式采用钻孔排桩结合高压旋喷止水。基坑中间光缆以下采用斜打高压旋喷桩进行封闭。

排桩顶部设置1 道混凝土支撑,兼作为管幕顶管的操作平台。

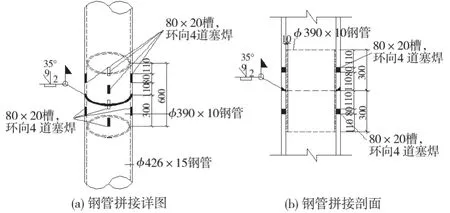

5.1.2 钢管直径及构造

通道结构长度为23.2 m,考虑两端嵌固于支撑梁上,钢管设计长度为7~10.4 m,由于管线对沉降有一定的要求(不大于20 mm),故钢管的挠度变形对管线的变形有较大的影响[3]。经过分析,本工程采用外径为426 mm、壁厚18 mm的无缝钢管。钢管分段长度根据始发井及接收井的空间确定为6 m,节间采用内套管连接,内套管采用Φ390 mm×10 mm钢管,与管幕钢管的连接则采用在钢管上开80 mm×20 mm槽,与内套管塞焊以增强钢管连接处强度(图3)。

图3 管幕钢管连接及构造

5.1.3 管幕布置

根据通道位置、长度及土层条件,采用顶部管幕支护,两侧采用逆作挡土墙的形式,两侧挡土墙与工作井及接收井围护桩植筋连接。管幕钢管共在顶部布置31 根,间距510 mm(图4)。

图4 管幕现场布置

5.2 推进工艺

一般管幕顶管方式有:钻孔法、夯管法及顶管法[3]。综合分析,采用钻孔法施工,但钻孔法需要一定的钻机长度及钢管跟管长度,目前的操作空间无法满足,故而对钻孔法需要进行改进,采用先钻孔后回拉钢管的形式,且考虑到钻孔及回拉过程有一定的泥浆损失,需要考虑一定的泥浆防渗漏措施。

5.3 钻孔泥浆防渗漏措施

考虑到管幕钢管在水平成孔及回拖阶段泥浆有部分损失,可能导致孔壁变形,而保护管线处土体为斜坡,采用传统的顶管洞口止水装置无法保证泥浆渗漏,故在成孔时在相应位置设置泥浆套箱,保证孔内泥浆液面始终位于孔位之上,保证孔壁稳定[4]。根据实际施工效果,在部分未设置泥浆套箱而改用黏土围成的“燕巢”时,其成孔效果也较好,管线未出现较大变形的情况。

5.4 通道两侧逆作挡墙及内部土体开挖

通道的开挖与挡墙逆作相结合,分层开挖后进行挡墙逆作挡土。

由于基坑内空间较小,故土方均采用人工进行开挖,再通过机械将土方运至坑外。

通道内土方分层开挖深度为1.5 m,其余为1 m,共6 次。由于需要预留钢筋搭接长度,墙体下方开槽70 cm,钢筋绑扎完成后即进行回填。挡墙制作采用预留喇叭口的形式进行浇注,并设置一定长度预留钢筋,保证搭接。此外挡墙与两侧钻孔桩进行连接,采用植筋方式将水平钢筋与钻孔桩植筋连接。图5为通道开挖完成后的实景图。

图5 通道开挖完成后现场施工

5.5 实施效果

根据监测结果,从围护施工至钢管顶进完成,管线沉降最大仅6.46 mm,开挖完成至底板浇筑完成管线沉降最大处为12.21 mm,满足管线的保护要求,通道采用管幕法后达到了预期的效果。

6 结语

(a) 本工程采用管幕法施工后,管线位移变化处于允许范围内,施工过程中没有对周边环境造成较大影响。

(b) 管幕法在本工程中的成功运用,表明其不仅可作为隧道开挖的超前支护,也可被运用在城市复杂环境下的地下通道工程中,且其适用范围十分广泛。

(c) 管幕法在软土中采用全封闭的帷幕形式,在硬土层中可根据土层情况采用顶部支护或三侧支护的形式,减少工程投入。

(d) 在操作空间较为紧凑区域,可采用成孔后回拖钢管的形式进行管幕施工在硬黏土层中成孔及回拖时泥浆的微量损失对外界的影响程度较低。