微型桩复合土钉墙支护施工技术

中建二局第三建筑工程有限公司 北京 100070

1 工程概述

唐山市外科手术病房楼工程为钢筋混凝土框架—剪力墙结构,东西长66.8 m、南北宽58.5 m,建筑面积31 688 m2。地下2 层、地上15 层,为筏板基础,槽底标高为-11.47 m(图1)。本文主要阐述了该工程西侧基坑边针对由于地下钢筋混凝土管沟造成的边坡支护困难所采取的改进措施。

图1 西侧管沟位置平面

1.1 地质及水文条件

本工程位于凤凰山南侧山角下,现场地下水丰富:上层滞水0.60~6.00 m,潜水 11.30~12.60 m。现场土质不良,主要为粉砂、粉质黏土,表层为杂填土,在-10.0~-13.5 m基底范围内均为粉砂层。

1.2 支护方案的选择

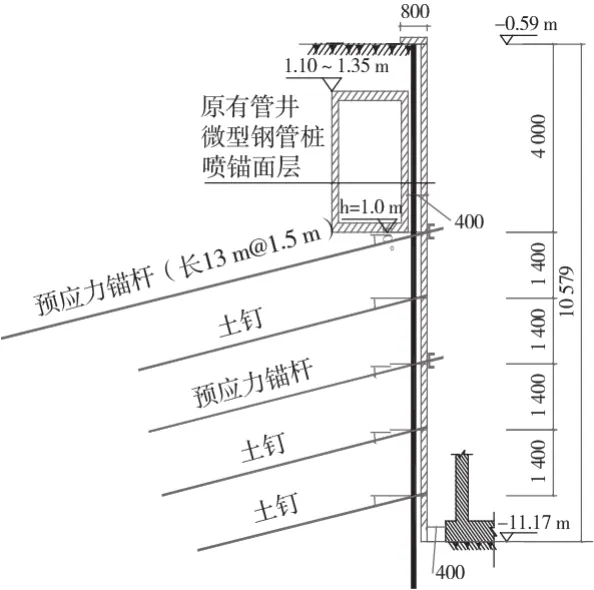

本深基坑工程,基坑深约11.17 m,由于工程场地狭窄,基坑开挖不具备放坡条件。原基坑支护方案采用钢筋混凝土护坡桩进行支护,在现场施工中发现西侧边坡上口紧邻老场区钢筋混凝土管沟,管沟埋深4 m,管沟外边线距结构外边线仅0.8 m,无护坡桩施工作业面。为此需针对西侧边坡作出工艺改进,因此,综合工程实际情况,采用了微型桩复合土钉墙支护措施。

2 西侧基坑支护方案

结合该场地的工程和水文条件以及场地周围环境对位移要求,西侧基坑采用微型桩复合土钉墙支护,即“土钉墙+预应力锚杆+微型钢管桩”。支护长度为77 m,支护面积约为815 m2。

2.1 微型桩

沿基坑上口布设1 排微型钢管桩,共102 根。成孔孔径130 mm,间距0.75 m、孔深11.5 m(超过槽底不少于1 m)。孔内插Φ89 mm钢管,在孔内灌注水灰比为0.50的水泥浆。

2.2 土钉及预应力锚杆

土钉及预应力锚杆共计5 排,竖向间距1.40 m、水平间距1.50 m,孔径100 mm。土钉长度从上至下为:13.0 m、10.0 m、13.0 m、9.0 m、7.0 m。除第1、3排采用1 束Φ1 860 mm钢绞线外,第2、4、5排采用Φ22 mm钢筋作为中心拉杆,孔内灌入水灰比为0.50的水泥浆。

2.3 喷锚面层

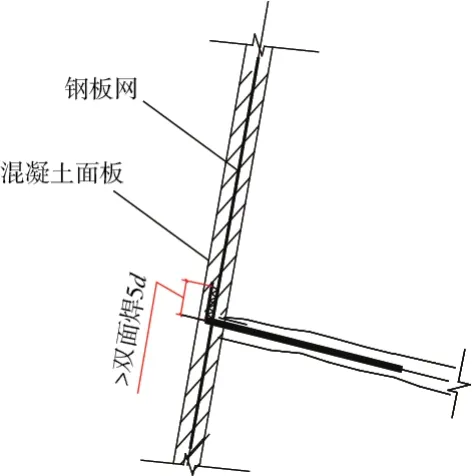

(a)挂Φ6.5 mm纵横间距250 mm的钢筋网。Φ22 mm芯杆外端弯成 L形直角,弯头水平放置,弯头长度≥200 mm。Φ22 mm芯杆水平用Φ16 mm通长压筋连接,压筋与芯杆弯头水平焊接。

(b)喷射厚80 mm C20细石混凝土,配比为水泥∶砂∶石=1∶2∶2,水灰比为0.4~0.45, 要求3d强度不低于10 MPa。槽边边缘的土钉墙面板在基槽上口处向外翻边不小于0.80 m。以上做法详见图2、图3。

图2 微型钢管桩复合土钉墙剖面

图3 土钉端部连接示意

3 微型桩复合土钉墙施工

3.1 微型桩施工

3.1.1 成桩工艺流程[1-3]

放桩位线→钻机就位→成孔→成孔检查验收合格→安放Φ89 mm钢管→机械反振冲击取出Φ130 mm护壁钢管→压力灌浆→补浆→填写施工记录

3.1.2 成孔工艺流程

机械冲击外护壁钢管贯入土中(钢管外径130 mm,内径110 mm,长度不足时丝扣接管)→在护壁钢管内贯入取土器取土(取出器每次出土长度为800 mm,后端钢管壁上有圆孔可在贯入的过程中引出土壤中的水,以减小贯入阻力)→拔出取土器,弃土。

3.1.3 操作要点

(a)成孔操作中孔壁应垂直,垂直偏差倾斜度控制在1%之内,以免影响基础施工作业面[4]。

(b)桩位偏差:垂直及水平方向均不大于5 cm。

3.1.4 压力灌浆

(a)配置水灰比为0.50的水泥浆,搅拌均匀,随搅随用,在初凝前用完。每天取1 组试块(3 块),按M5砂浆试块进行试验。灌注过程由技术人员专项负责。

(b)压力灌浆:直接向钢管内压力注水泥浆,注浆压力一般为0.3~0.6 MPa。

3.2 土钉墙施工

(a)基坑土方开挖至土钉位置下0.30 m后,进行人工修整坡,其坡面平整度不大于20 mm。

(b)土钉成孔前根据设计,定出孔位,作出标记,孔径100 mm。

(c)土钉成孔采用钻机成孔,但对于可能遇管沟区域,首先采用人工洛阳铲进行探勘[5]。

(d)成孔完成后,将孔内残留及松动废土渣清除干净,在土钉孔内放入钢筋,其端头均弯成L形与面板压筋焊接,弯头长度≥200 mm。

(e)土钉弯头与外网竖向钢筋焊接,焊缝长度单面焊≥220 mm。土钉水平用Φ16 mm加强筋连接,穿过土钉弯头里边,并与弯头焊接。

(f)钢筋网在基坑上口翻边800 mm,钢筋末端加弯钩,弯钩内放置Φ16 mm通长加强筋。在加强筋内侧每隔1 500~2 000 mm钉1 根Φ16 mm竖向钢筋固定,钢筋插入土中长度>300 mm。

4 预应力锚杆的张拉与锁定

4.1 工艺流程

放线→钻机成孔→安置锚杆钢绞线→压力注浆→养护→拉拔锁定

4.2 锚杆施工工艺

(a)测放并标志出锚杆位置。

(b)钻机对准孔位后,校正倾角。

(c)成孔过程鉴别地层性质并与勘察报告比较其区别,若有出入及时通知设计。

(d)达到设计深度后,应同时将注浆管与1束Φ1 860 mm钢绞线插入孔内,并开始注浆。

(e)注浆严格按设计水灰比配制水泥浆,充分搅拌。

(f)孔内注浆完成达到设计强度后,对锚杆施加预应力,锁定力不小于100 kN。利用锚头将18#槽钢腰梁锁定于面板上,上紧锚头。

5 特殊问题处理

5.1 微型桩与管沟间土壁剥落

由于地下管沟外边线距结构外边线仅0.8 m,在施打钢管桩施工时,实际混凝土管沟壁外侧与钢管外侧净距不足200 mm,因此在第一步土方开挖过程中,局部出现微型桩与管沟间土壁剥落现象。

为此,采用钢管桩与管沟壁间嵌塞袋装土,钢管桩外挂钢筋网喷C20混凝土的方式固定土壁,确保基坑壁稳固(图4、图5)。

5.2 坑壁渗水[6-8]

由于地下管沟内有蒸汽主管,经过冷凝后,大量蒸汽水随着基坑开挖深度的加深,不断渗入西侧坑壁,造成局部护坡混凝土面产生裂缝。为此,在西侧边坡的含水层内加密插入引流管,其标高对应基坑第2排土钉及基坑第3排锚杆处。每根引流管汇入坑壁所挂的排水管内,再集中将水引入地面排水管内。

图4 处理前的基坑壁

图5 处理后的基坑壁

5.3 流砂

基坑下挖至第5排土钉标高时(-10.20 m),正值第⑤层粉砂层,由于管沟渗水,西侧边坡土体内含水率较大,且接近基坑底部,土体的压力造成出现流砂(图6),情况十分危急。现场启动紧急预案,采取了如下方法:

图6 西侧坑底流砂

(a)采用斜向打入钢管钎(即排架管),间距0.75 m,钢管深入基坑底以下1 m,在钢管及护壁混凝土内侧空隙填塞草袋、砂袋阻砂。采用这种方法,涌出的流砂被初步控制住了。

(b)立即绑扎、安装面层钢筋,在水泥中加速凝剂,进行面层混凝土锚喷固定土壁。

(c)为了增加对土体的拉力,把方案中第5排土钉改为预应力锚杆,以增加摩擦抗倾覆力(图7)。

图7 最后一道土钉改为锚杆后效果

6 结语

目前本工程已经顺利竣工,此项工艺改进既节约了人、材、机费用,创造了一定的经济效益,又成功解决了深基坑开挖支护过程中各项难题,确保了深基坑支护安全。本工程的成功,为今后类似工程的施工积累了经验。