塔吊基础绿色施工与BIM技术的应用

中建八局第一建设有限公司 济南 250100

1 工程概况

某工程位于上海市闵行区,东至申长路,西至申滨南路,南侧为舟虹路,北侧为绍虹路,为3 层地下结构,基坑深16.7 m。地下结构施工阶段分为C、D和E 3 个区域。

按照现场要求,D、E区布置5 台塔吊。3#、6#塔吊为TCT6016,4#、5#塔吊为TC6015A-10B,7#塔吊为TCT7015-10E。平面布置见图1。

图1 平面布置

2 构思理念

2.1 整体设想思路

塔吊基础设计与施工的整个过程,围绕绿色施工的理念,引入BIM技术全程跟踪和指导,成功地规避掉施工的技术缺陷,节约了材料,同时提早使塔吊投入了现场使用,节约了工期。

2.2 绿色施工理念

以往格构式塔吊的基础采用混凝土承台,不仅施工工期长还占地面积大,而且施工完毕后不能重复利用还得进行机械破碎拆除外运处理。这种工艺对一些工期要求短紧、可利用面积紧张的施工现场是极其不利的。一般来说,格构式塔吊都必须进行桩基施工,如果可以利用部分工程桩作为塔吊桩的话,能节约成本的投入。

为此,我方构思从绿色施工理念出发,利用原设计结构和材料替换两方面进行了塔吊的设计,力求达到节材、节地、环境保护的目的。具体有以下两方面:将混凝土+格构柱塔吊承台基础替换为型钢+格构柱塔吊承台基础;部分塔吊桩可利用结构设计的工程桩替代。

2.3 BIM应用理念

钢基础的构造复杂,如果提前结合BIM技术,便可建立可视化思路,让图纸与构件形成三维立体实物。整个过程的策划和实施都在可视化的状态下进行。现场操作遇到问题需要开会协调,找原因出变更解决问题。BIM技术可提前处理这种问题,可在施工前对碰撞进行协调解决,减少了返工,设计过程中BIM技术可以构思复杂节点的优化。

钢基础复杂构造使钢结构工程量多而杂,手算极其麻烦而且不准确。若引入BIM技术,能精确计算各个构件的实物量,变更后的量也可随要随来。减少材料浪费,加快了工程量计算。

3 总体部署

3.1 设计阶段

(a)技术工程师结合现场的实际需求,编制塔吊基础设计方案图纸,经专家论证通过。某塔吊立面示意见图2。

图2 塔吊立面示意

(b)设计钢承台的塔吊,BIM工程师根据设计图纸进行BIM族与模型的建立。

3.2 施工阶段

(a)塔吊钢承台基础,根据BIM模型,结合设计,进行厂家加工半成品构件。

(b)钢承台基础现场连接安装。结合现场实际误差情况,调整BIM模型,尤其是一些加强钢板构件具体位置和尺寸的确定,确定好后再让厂家加工。

3.3 拆除阶段

塔吊的钢承台按照要求切割、维修打磨后,进行下一工地的重复使用。

4 施工安排[1-2]

4.1 塔吊基础

(a)塔吊采用灌注桩+格构柱+钢承台形式。基础底板下为Φ800 mm钻孔灌注桩。3#~6#塔吊桩距2.4 m,7#塔吊桩距2.8 m。格构柱为4∠160 mm×160 mm×16 mm组成600 mm×600 mm格构柱,缀板520 mm×320 mm×12 mm@700 mm,插入灌注桩4 m。格构柱间采用槽钢焊接加强。

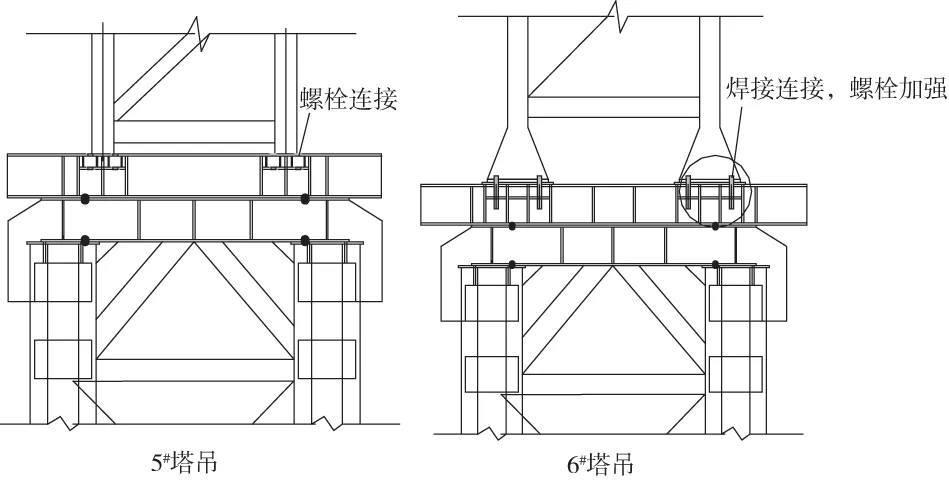

(b)钢承台采用Q345型,H400 mm×400 mm×13 mm×21 mm型钢制作。上层与下层采取焊接方式。3#、4#~7#塔吊底座与钢结构采用焊接螺栓加强的方式连接。5#塔吊则采用高强螺栓的方式连接。

4.2 塔吊桩利用工程桩设计

塔吊桩利用工程桩时要考虑2 点。一是工程桩与塔吊桩性能比较,性能强的优先选用。二是工程桩位置一般都是承台的位置,设计与施工要考虑高低差(图3)。

图3 承台位置示意

4.3 钢基础BIM应用设计

BIM技术工程师根据设计图纸,进行BIM模型的建立,流程如下:

部分构件族的建立→格构柱模型的建立→进行1层钢承台模型的建立→进行2层钢承台模型的建立→进行塔吊基础连接件模型的建立→进行格构柱加固件模型的建立。

4.4 设计与BIM结合检查

设计图纸审阅完成后,立即进行BIM模型的建立,过程进行跟踪和检查,发现1 处设计欠考虑的部位。5#塔吊钢基础塔吊机座安装节点与槽钢连接处冲突,在安装过程中,对槽钢进行了切割,并在6#、7#塔吊设计时进行了改进。

4.5 现场与BIM结合施工

塔吊钢基础加工前,结合BIM模型,拆分了3 个施工步骤。

第一步,现场1层承台测量后厂家加工;第二步,厂家按照设计图纸加工2 层承台;第三步,现场进行1层、2层钢承台及加劲板的焊接连接工作。

4.6 工程量计算

BIM技术精确计算单个塔吊钢基础的各个构件的工程实物量。

4.7 BIM节点优化

6#、7#塔吊底座与钢结构采用螺栓和焊接结合方式连接。原设计的图纸很难让施工人员读懂图纸,经过BIM三维模型的确立,对塔吊与钢承台节点的改进了如指掌。由原焊接改成螺栓连接,使得塔吊的基础连接件可重复多次利用(图4、图5)。

图4 原设计BIM节点

图5 优化设计BIM节点

5 注意事项

(a)设计图纸一旦确认,必须马上进行BIM建模。建模时,所有材质必须和设计一致。建模过程中发现与图纸不吻合之处,马上通知技术员进行图纸检查完善。模型建立后,及时进行工程量的编制和汇总。

(b)施工中,根据模型拆分过程,确定哪些构件可以根据图纸直接加工,哪些必须考虑现场实际情况测量后才能加工。

(c)三维渲染动画建立后,立即组织相关人员进行交底,让员工带着真实感去施工。

(d)下层钢承台和涉及到的加劲板,考虑到现场误差,需进行实际量取,再回厂家加工。钢承台涉及到的所有焊缝,必须全部进行探伤检测,检测报告合格后,方可进行现场施工。

6 结语

(a)将混凝土+格构柱塔吊基础替换为型钢+格构柱塔吊基础,钢承台可重复利用至少3 次,并且不需破除外运,拆除方便,节约了材料,保护了施工环境。

(b)部分塔吊桩基利用结构设计的工程桩替代后,成本降低了约1/3。

(c)每个钢承台占地面积比原混凝土承台占地面积少了约16 m2,对于施工可利用场地极少的工地相当有利。并且在后期结构施工时,楼层预留面积也会减少。

(d)结合BIM技术,从技术、施工到成本控制各个方面进行优化,增加了效益。

总体来说,塔吊基础设计及施工的整个周期,围绕绿色施工的理念,引入BIM技术全程的管控,在安全、质量、工期各方面均取得了良好的效益。这种施工技术与理念,可以在类似的项目中进行推广与应用。