狭小空腔可收合模板体系设计及应用*

上海建工四建集团有限公司 上海 201103

1 工程概况

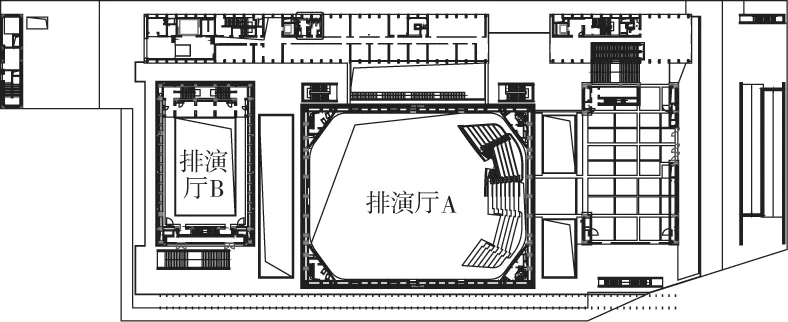

上海交响乐团新建工程排演厅A、B厅为钢筋混凝土剪力墙结构体系,本工程建成后为拥有1 200座的中型乙等剧场。抗震设防分类为乙类建筑,抗震设防烈度为7度,按8度采取抗震构造措施。工程平面如图1所示。

图1 上海交响乐团新建工程底层平面

为满足听众对音乐的追求和享受高标准声效的环境要求,设计师们挖空心思勾勒出各种声效极佳的建筑方案,想尽办法阻止外界噪声和振动干扰传入演奏播放现场。

为有效阻隔邻近地铁产生的振动,排演厅结构是坐落在隔振器上的浮筑结构。排演厅A有108 个柱墩,206 个隔振器;排演厅B有60 个柱墩,94 个隔振器。

同时,为防止周边噪声影响,排演厅顶板、底板和四周剪力墙均设计为双层结构。双层剪力墙单板厚200 mm,底板上层板厚400 mm,下层板厚200 mm,顶板双层板厚均为200 mm。双层混凝土墙由内外两侧厚200 mm的剪力墙加中间空腔组成,双层墙外径尺寸:800 mm、900 mm、1 000 mm,其中排演厅A为800 mm和1 000 mm两种规格,排演厅B为900 mm。排演厅A双层剪力墙间空腔宽度为400 mm和600 mm两种规格,排演厅B双层剪力墙间空腔宽度为500 mm(图2、图3)。

2 工程施工难点分析[1-3]

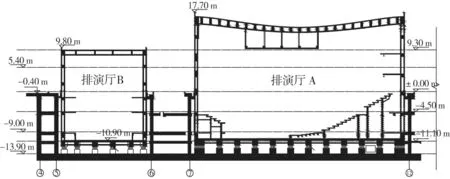

2.1 空腔空间狭小

排演厅A、B厅为达到较高的声学要求,设计成双层底板、双层板墙和双层顶板的双层钢筋混凝土结构。具体为2 层厚200 mm的钢筋混凝土板之间有400 mm、500 mm、600 mm等间距不等的空腔,再通过间距3~4 m的井字形梁和柱连系在一起。由于空腔间距较小,操作工人并无操作空间,模板支撑施工和拆除难度非常大(图4)。

图2 排演厅A、B厅剖面

图3 排演厅A平面

图4 双层墙空腔示意

2.2 空腔内不能留有声桥

声学设计要求双层混凝土墙空腔之间不能保留可以传递声音的声桥,即空腔内任何浇捣混凝土用的支撑体系和围护体系必须全部拆除。

2.3 双层混凝土墙竖向悬臂长

排演厅双层墙从底板至顶板最大净距25 m,宽仅1 m,无中间楼板支撑,高宽比极大,垂直度很难控制。

2.4 施工工期紧

排演厅A共7 段双层混凝土墙,每段需按混凝土墙和盖梁分2 次浇捣混凝土。按施工生产部门计划,双层混凝土墙的施工时间仅仅3 个月,即1 个月要施工2 段双层混凝土墙,施工工期非常紧迫。

3 方案比选[4,5]

3.1 传统全木模

可操作性:适用于宽600 mm以上的空腔,小于600 mm的空腔无法操作。

特点:为传统工艺,双层墙体也不能同时施工,只能先做一侧,浇捣完毕拆模后再做另外一侧,每个空腔多2 条竖向施工缝,施工速度慢。

3.2 玻璃钢定制模板

可操作性:定加工尺寸,所有空腔均可施工。

特点:内外侧墙可同时浇捣,各规格需定加工,造价高,加工周期长,且浇捣混凝土后难以拆除。

3.3 钢筋混凝土预制空腔模板

可操作性:可用于所有空腔。

特点:荷载加大,空腔内留有支撑,不能满足设计无声桥的要求。

3.4 定制钢模

可操作性:定制加工,可用于所有空腔尺寸。

特点:内外侧墙同时施工,可拆除,需定加工。

3.5 经济效益对比

虽然定制钢模的一次性加工成本比较昂贵,但是使用周转次数较之普通木模更佳,而且操作简便,施工周期短。

据测算,定制钢模在周转使用6 次后,单位成本就能比普通木模低,并且随使用次数的增加,单位成本将逐渐减少。如果从绿色环保等方面综合考虑,定制钢模的经济性愈发明显,是值得推广的空腔模板方案,应用前景将十分广阔。

4 狭小空腔可收合模板的体系设计[6,7]

4.1 双层混凝土墙模板支撑体系

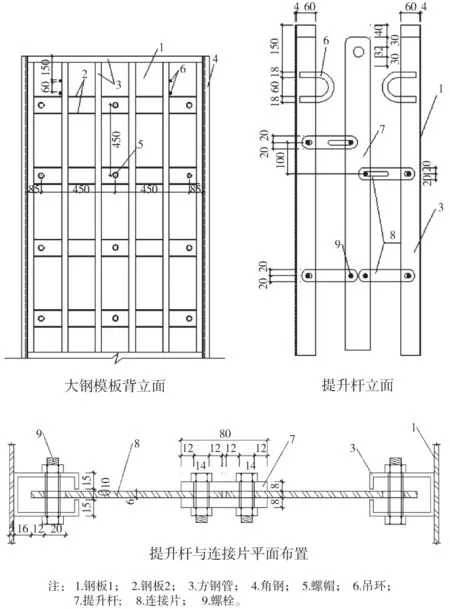

双层混凝土墙模板支撑体系采用厚4 mm的Q235钢板,钢板上焊接布置纵横向方钢和扁铁的刚度加强件,组成单片支撑体系。一个空腔由内外2 片支撑体系通过提升杆连杆组成,以塑造混凝土造型。其构造如图5、图6。

(a)钢板1采用厚4mm的钢板,钢板上每450 mm间距设一圆形孔洞,具体大小与所用螺杆直径相匹配,用于穿墙螺杆并与双层板墙外侧模板连接。

(b)钢板2采用宽50 mm、厚5 mm的钢板,焊接于钢板1上,作为钢模水平龙骨。

(c)采用40 mm×60 mm×3.5 mm的方钢管,焊接于钢板1上,作为钢模竖向龙骨。

(d)钢板1两侧采用50 mm×5 mm的角钢,焊于两侧竖向方钢管上,用于钢模与钢模、或钢模与木模间的拼接。

(e)钢板1上,在有圆形孔洞处,焊接与穿墙螺杆相匹配的螺帽,用于穿墙螺杆的固定。

(f)在钢模竖向龙骨靠上部位侧边设置吊环,用于钢模的运输与安装。

(g)提升杆采用厚8 mm的钢板,作为钢模连接提升拆卸装置部件。

(h)连接片采用厚6 mm的钢板,作为提升杆与钢模的连接装置。

(i)螺栓用于提升杆与连接片、连接片与钢模之间的连接。

图5 大钢模

图6 对拉螺杆与钢模连接细部节点

4.2 双层墙模板拆除提升系统

针对钢模与混凝土粘连后难以拆除的问题,特此设计了一组提升装置,借鉴雨伞撑开合拢的原理,设计制作了一种可闭合的支撑体系,支撑体系提升杆上升带动模板体系合拢,与混凝土面脱开。提升体系与提升杆连接、配合中轴提升。其构造如图7。

(a)采用6 块14a#槽钢,每2 块一组,拼接成工字形,作为提升拆卸装置的骨架。

(b)加劲板1采用厚20 mm钢板,将工字形骨架上下2 组槽钢焊接连接。

(c)加劲板2采用厚10 mm钢板,将工字形骨架内角槽钢焊接连接。

(d)采用4 根120 mm×80 mm×8 mm的方钢管,作为提升装置骨架的撑脚,并在方钢管上开多组小孔(每组4 对小孔,每组间距根据实际需要确定。

图7 提升装置

(e)在方钢管顶部设置吊环,以便于拆卸系统的运输与安装。

(f)长丝杆装置由Φ30 mm的带丝牙钢杆和2 块厚12 mm钢板组成,钢板上开孔,配螺栓,用于与钢模中提升杆的连接。

(g)轴承由厚14 mm与厚20 mm钢板组成,搁置在工字型骨架上。

(h)转盘由螺帽和钢板组成,与长丝杆装置匹配,供施工人员操作使用。

4.3 特小空腔的定制角模

空腔内四侧均为定加工钢模,双层板墙外侧为传统木模。空腔内为4 个角模拼接而成。由塔吊将4 块角模分别吊装进入空腔,然后依靠对拉螺杆拉紧固定(图8)。

图8 钢模安装平面示意

5 狭小空腔可收合模板体系施工工艺

5.1 定制钢模施工工况

现场安装时,既要保证轴线及弹线的准确性,又要确保钢模的正确安装。

其具体操作流程如下:

(a)支模阶段,将塔吊配合安装钢模;

(b)拆模阶段,安装好提升拆卸装置,提升中间传动杆,将钢模与混凝土脱离,然后拆除提升拆卸装置;

(c)塔吊配合,将钢模吊出空腔。

5.2 几何尺寸和垂直度控制

定制钢模吊入空腔安装时必须对号入座,相应的空腔规格与模板尺寸型号相对应。空腔宽度的控制靠对拉螺杆收紧两侧钢模。双层混凝土墙的垂直度依靠屋顶高排架控制和调整。根据《钢筋混凝土施工质量验收规范》(GB 50204—2011)表4.2.7对施工完毕的钢筋混凝土双层板墙及其空腔进行尺寸检验。

5.3 狭小空腔可收合模板体系的技术要点

本工程通过对模板加工本身的尺寸、材料控制和空腔结构施工时的技术要素来控制构件成型后的尺寸,最终达到设计要求。

(a)模板加工过程中对模板组成部件的尺寸、材质进行检查检验。并对组装好的模板组织验收工作。

(b)现场施工时对模板安装尺寸进行检查检验,必须符合设计图纸和规范要求。

混凝土浇捣时必须考虑模板体系的整体受力,浇捣程序需严格控制。

5.4 模板体系设计加工技术质量要求

为保证模板的强度和刚度,设计时必须经过计算和经验预估,确定模板的材质与尺寸要求。模板施工时必须考虑细节问题,包括对拉螺杆节点处理、模板拼缝节点处理、模板安装和拆除施工的关键步骤等。需进行详细的施工技术质量和安全交底。对于模板的安装顺序,关键过程控制以及模板的拆除都应该叙述清楚,对第一线的操作人员应该进行专门培训,使其了解整个施工过程。

5.5 双层混凝土墙的混凝土浇捣技术质量控制措施

双层混凝土墙具有双墙间距小、单墙高宽比大、墙体横向长度长、内部钢筋间距密等特点,与普通混凝土浇捣施工相比,定制模板方案具有特殊性,与一般的模板施工稍有差别,浇捣混凝土方式也应按实际情况根据经验实施。混凝土墙高度较高时应对整圈墙内混凝土逐层浇捣,不宜集中在一处直接浇筑至墙顶,以控制相邻模板的压力差,减小混凝土墙因浇捣产生变形过大。混凝土振捣必须到位,否则由于墙高比较高,会导致墙角处混凝土振捣不密实,出现蜂窝麻面甚至露筋现象。同时应密切关注模板拼缝和对拉螺杆节点是否变形,采取有效措施保障混凝土浇捣顺利进行。

5.6 双层混凝土墙施工技术质量控制措施

由于音乐厅类建筑是一种大空间建筑物,四周的墙体高宽比比较大,墙体竖向悬臂较长,施工时竖向垂直度、横向水平偏差等技术指标较难控制,应因地制宜,直接或间接利用施工现场的条件进行这2 项技术指标控制。

模板拼缝漏浆会导致混凝土构件成品表观质量偏低,漏浆严重时会造成模板难以拆除甚至无法拆除。故对于定制模板的防漏浆技术措施必须专项专制,与施工方案交底一同交予施工操作人员,告知其漏浆的严重后果,必须严格按技术方案进行施工。施工完毕应全数检查拼缝质量。

5.7 浇筑混凝土效果评测

采用钢模支模浇筑的混凝土,目测没有蜂巢,表面平滑。实测尺寸偏差在允许范围内。本工程经现场查看,混凝土空腔的外观质量无明显缺陷,不存在露筋、蜂窝、孔洞、夹渣、裂缝等外观问题。混凝土表面平整光洁,模板拼缝整齐,相邻模板接触面表面平整度符合要求。

钢木混合定制模板制作的空腔和全钢模制作的空腔外观差异不明显,混凝土表面均平整无缺陷(图9)。

图9 拆除模板后的混凝土空腔

6 结语

围绕狭小空腔可收合模板体系设计及应用技术,我们以上海交响乐团新建工程为背景,进行了近2 年的研究,目前已顺利完成示范工程,完成了排演厅双层结构的施工作业。为狭小钢筋混凝土结构空腔双侧剪力墙同时施工积累了宝贵经验。