超大单体地下室结构施工组织

中国建筑第八工程局总承包公司 上海 200135

1 工程概况

某工程地下室2 层,裙房地上3 层,塔楼地上17 层,裙房建筑高46.65 m,塔楼高99.95 m。建筑东西向长550 m,南北向宽320 m,工程总用地面积190 246 m2,总建筑面积841 584 m2,地下部分为现浇混凝土框架-剪力墙结构,地上为钢框架、混凝土-框架剪力墙结构(图1)。工程特点、难点如下:

图1 工程及周边概况

1.1 平面尺寸长,单层面积大

本工程建筑东西向长550 m,南北向宽320 m。围墙东西向长约630 m,南北向宽约360 m,基坑面积140 230 m2。如此大面积的单体,材料的需求量很大,而如何将钢筋、模板、钢管等建筑材料运输至各区块是保障工程顺利进行的关键。

1.2 工程施工用地小

本工程围墙边距围护桩距离较小,部分围墙距离围护桩仅6.9 m。狭小的空间致使场内部分环形道路宽仅为4 m,这给基坑内材料运输带来很大的困难。

1.3 混凝土工程量大

本工程底板厚800 mm,最厚处达4 200 mm,地下部分混凝土约350 000 m2,保障混凝土施工顺利及有效的进行是本工程又一重点。

2 施工方案的选择[1-3]

根据以上工程特点,准备2 套施工方案进行实施。

2.1 方案一

2.1.1 施工部署

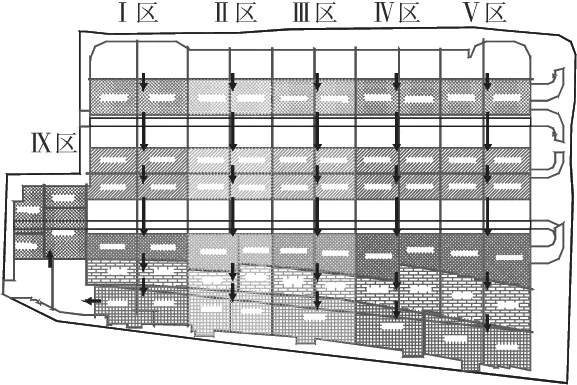

基础及地下结构连为一体,施工时以南北向为分界线,结合工程布局,将总体区段划分为6 个施工区,即将塔楼分别并入I~V区段内,西端下沉广场IX区为一个区段。为便于施工组织流水,再按后浇带设置细分成各个细部施工段,以使进行整体区段间流水作业,如图2所示。

基础垫层、防水及基础结构随土方开挖工作面的提供跟进施工;区段间大的流水顺序以Ⅰ→Ⅸ、Ⅱ→Ⅲ、Ⅳ→Ⅴ区;区段内以后浇带分块为单位组织段内细部流水施工。

图2 方案一地下结构施工流向

2.1.2 机械设备计划

(a)为满足本工程主体结构施工期间钢筋、模板、钢管垂直运输需要,计划投入24 台固定式自升塔吊,其中1 台FO23B,臂长60 m;1 台QTZ80塔吊,臂长60 m;22 台C6015塔吊,臂长60 m;这些塔吊的布置基本能覆盖整个工程施工操作面,具体位置见图3。

图3 方案一地下结构施工布置

(b)本工程的钢筋下料不同施工阶段均有不同的区域,每个区域各设若干套钢筋加工机械。除塔吊吊运外,成型钢筋、模板、钢管等材料的运输配备250 kN汽车吊6 辆,500 kN汽车吊6 辆,平板汽车6 辆,有条件的用于场内倒运。

(c)混凝土泵布置在施工道路旁和需要浇筑混凝土的施工区,现场平常放置24 台混凝土输送泵,混凝土浇筑时,把输送泵用拖车拖至需要浇筑混凝土的区域,每次使用输送泵数量根据混凝土方量具体确认,混凝土输送泵处地面进行场地硬化。

2.2 方案二

2.2.1 施工部署

工程总体区段划分为6 个施工区,即I~V及Ⅸ区,区段内按后浇带分为若干施工段,以便进行整体区段间流水作业。基础垫层、防水及基础结构随土方开挖工作面的提供跟进施工;区段间大的流水互不影响,除Ⅸ区外(不是关键节点),其余5 个区段可同时施工;区段内以后浇带分块为单位组织段内细部流水施工,见图4。

图4 方案二地下结构施工流向

沿东西向在基坑内设置若干条临时下基坑便道,以解决施工过程中水平运输的问题。

2.2.2 机械设备计划

(a)本工程主体结构施工阶段,计划投入22 台固定式自升C6015塔吊,臂长60 m;塔吊的布置基本能覆盖整个工程施工操作面,具体位置见图5。

图5 方案二地下结构施工布置

(b)本工程的钢筋下料按区域划分,每个区域各设若干套钢筋加工机械。除塔吊吊运外,成型钢筋、模板、钢管等材料的运输配备250 kN汽车吊3 辆,500 kN汽车吊3 辆。

(c)混凝土泵布置在施工道路旁和需要浇筑混凝土的施工区,现场平常放置6 台混凝土输送泵,混凝土浇筑时,把输送泵用拖车拖至需要浇筑混凝土的区域,每次使用输送泵数量根据混凝土方量具体确认,混凝土输送泵处地面进行场地硬化。

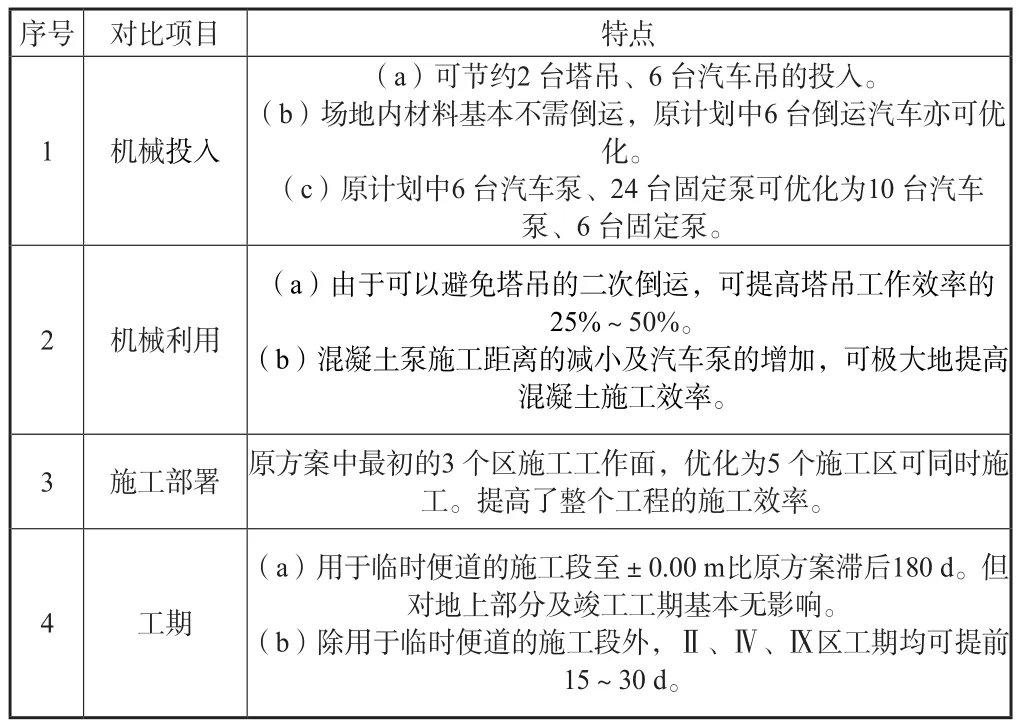

方案二与方案一进行对比,其施工优缺点见表1。

3 施工方案的具体实施[4-8]

3.1 建立双环形施工道路体系

开工后以围墙划分,设置2 道环形施工道路。围墙内沿基坑边设置宽6 m厚200 mm C30的钢筋混凝土环形道路。

围墙外在工地南侧及西侧浇筑宽12 m厚300 mm C30钢筋混凝土施工道路,再利用奔竞二路、青年路组成外环道路。

3.2 设置多个出入口

参照以往施工经验,结合工程实际情况,沿围墙周边每200 m设置一个大门,由于东面和西面为材料及车辆的主要进出方向,因此相应增加了1个大门。即现场共设置13 个大门,以保证各种材料车辆运输的顺利有序。

表1 方案对比特点

3.3 构筑“两横三纵”体系

基坑内,南北两侧设置2 条东西向18 m宽的下基坑便道,Ⅰ、Ⅲ、Ⅴ区分别设1 条南北向临时道路,在基坑内部形成“两横三纵”的交通体系,具体位置见图6。

图6 地下结构施工布置

考虑以下几个因素,沿东西向在基坑内设置若干条临时下基坑便道:

(a)塔吊工作半径为50~60 m,为保证塔吊的全覆盖及避免二次倒运,每隔100 m设置1 道施工便道。

(b)汽车泵工作半径为40 m,配合部分固定泵,可极大的提高混凝土浇筑的施工效率。

(c)考虑将来便道上设置混凝土泵停靠点,在其中的一个区块进行混凝土施工情况下,并不影响其它区块正常的材料运输,即至少可容3 辆车辆并排通行——便道宽度不小于9 m。

(d)本工程轴线间间距,即基础承台间距为9 m。考虑承台的宽度及承台与基础底板钢筋的预留,将施工便道宽度设置为18 m。

下基坑道路路面标高与基础底板顶面一致,坡度设置为5°~6°,本工程基础底板面标高为-10.1 m(相对标高),因此放坡长度设置为100~120 m。

3.4 围护体系的变更

下基坑坡道需要较大的放坡,这势必对原设计围护体系产生影响,为保证施工的顺利进行,对原围护设计进行部分变更。

根据放坡角度及长度,计算出西侧道路处围护桩需向西侧偏移32 m。按三级放坡计算,在距道路两侧12 m处增设围护桩,以保证止水帷幕的完整。详见图7。

3.5 下基坑便道区段的施工

当下基坑便道两侧结构施工至±0.00 m,便道区段沿东西向开始由中间向两侧进行基础底板施工。

图7 围护桩变更平面示意

4 结语

本工程自2011年10月开工,截至2013年1月结构施工至±0.00 m,共向场内输送了钢筋72 900 t,模板420 530 m2,木方10 330 m³,混凝土360 640 m³。工程各个环节均在有条不紊地进行。总工期比原计划提前了约30 d。施工方案的选择,取得了良好的效果。