基于电子印刷工艺的薄膜热电偶研制

杨遂军, 邬云晨明, 于方舟, 叶树亮

(中国计量学院 计量测试工程学院,浙江 杭州 310018)

0 引 言

薄膜热电偶是微、小尺度集成式传热测试领域的重要研究方向之一,因其具有体积和热容小、频响高、灵敏度高、对被测部件破坏小以及对测试环境干扰小等特点,不仅可以替代传统的热电偶温度传感器,且更适合物体表面和小间隙场所瞬态变化温度的非侵入式测量,广泛应用于涡轮机叶片、燃烧室壁面、飞行器表面、切削加工、燃爆以及微量热等场合的瞬态温度或热流检测,有效推动了温度传感器技术的小型化、集成化、阵列化、多功能化及智能化的发展[1]。

近年来,随着测温需求的不断变化,对热电偶新材料、新工艺的研究也越来越深入,日益广泛的瞬态测温需求对薄膜热电偶制备效率、成本等提出了越来越高的要求,热电偶材料也在应用过程中不断的更新和补充。目前,薄膜热电偶较成熟的制备技术主要集中在真空蒸镀、真空溅射和离子束等物理气相沉积方法方面[2]。但是这些方法由于本底真空抽取、薄膜生长导致的循环操作等工艺限制,仅薄膜制备周期一般为二三个小时以上,相应制备技术已接近其方法的极限。电子印刷工艺是利用传统印刷任务制造电子器件与系统的科学与技术。近年来,随着无机纳米材料的蓬勃发展和丝网加工工艺的不断精细,使得利用传统的印刷技术制造微纳米厚度的薄膜器件成为可能。

本文提出基于印刷电子技术的方法制备薄膜热电偶,工艺上克服了现有技术的不足和缺陷,使得制成品的成本大大降低,制备效率实现100倍以上的提升;Au,Pt电极材料的使用提高了薄膜热电偶的测温范围、精度和稳定性。

1 基于电子印刷工艺的薄膜制备方法

印刷制作工艺本身是一种类似于微纳米加工技术中的“加成”工艺。印刷电子工艺与传统印刷工艺并无太多差别,只是印刷电子制造技术中使用的“油墨”是具有导电、介电或半导体性质的电子材料[3,4]。

印刷技术作为一种电子制造技术真正受到关注得益于过去数年中无机纳米材料的发展。将块状材料制成纳米尺度墨水或油墨,然后用传统的印刷方式制成图案。由于纳米材料本身的性质赋予这些图案电荷传输性能、介电性能或光电性能,从而形成各种半导体器件、光电与光伏器件,真正体现出印刷技术作为一种低成本的电子制造技术的优越性。

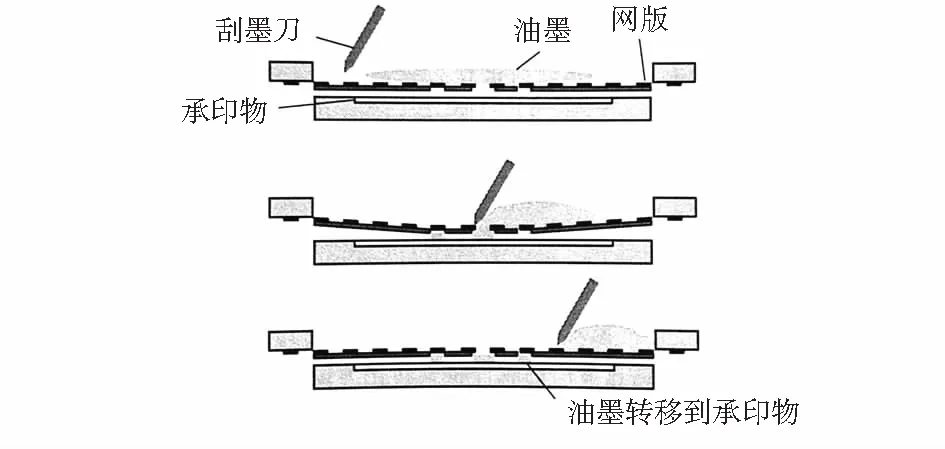

印刷时,将图形化的掩模和网版依次置于承印物(此处为绝缘基板)上方形成印版,如图1所示。随后对堆积在印版上的浆料(此处为电极材料)进行移动刮压,使其透过掩模的图像区域渗透到基板表面,从而实现图像的复制[3,4],如图2所示。

图1 图形化电极处理方法

图2 电子印刷工艺示意图

2 薄膜热电偶的制备过程

2.1 热电偶工作机理

薄膜热电偶的工作原理和普通丝式热电偶相同,都是基于塞贝克效应原理,即2种不同导体(或半导体)相互接触时,当两端接点存在温度差异时,回路中会产生电流的原理进行工作的[2,3]。理想的热电偶电极材料应能在较宽的温度范围内应用,物理、化学性能与热电特性都较稳定,电导率高,电阻温度系数和电阻率小,尽可能具有较大的热电动势和热电动势率,线性度好,且工艺简单易复制[5]。实际生产中很难找到一种能完全满足上述要求的材料,应根据具体情况选择热电极材料。

2.2 热电偶材料

本文将基于Au,Pt 2种材料制备薄膜热电偶,Au和Pt金属具有高达千摄氏度的使用温度,稳定性出色、不易被氧化,Au-Pt热电偶可在多种介质中使用,是所有热电偶中热电均匀性最好的一种[6,7]。Au-Pt热电偶属于ASTM认定的非标体系热电偶且现已形成商品,这一类热电偶通常反映了测温材料研究的国际领先水平。Au-Pt热电偶符合ITS—90的分度表,并且很有可能被国际计量局推荐为标准热电偶。在我国,Au-Pt热电偶已被列入PtRh10—Pt热电偶检定系统框图中,直接用一等标准铂电阻温度计定点法分度,在(-40~1 000)℃精度为Δ=±0.32 ℃或0.60 ℃, 与一级S型、R型热电偶相当。

2.3 热电偶结构及版图设计

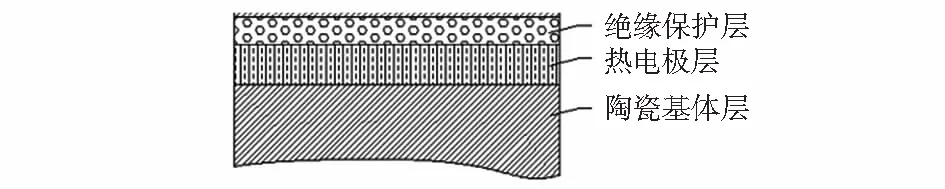

薄膜热电偶包括陶瓷基体层、热电偶薄膜电极层及绝缘保护层3层,如图3所示。

图3 薄膜热电偶结构剖面图

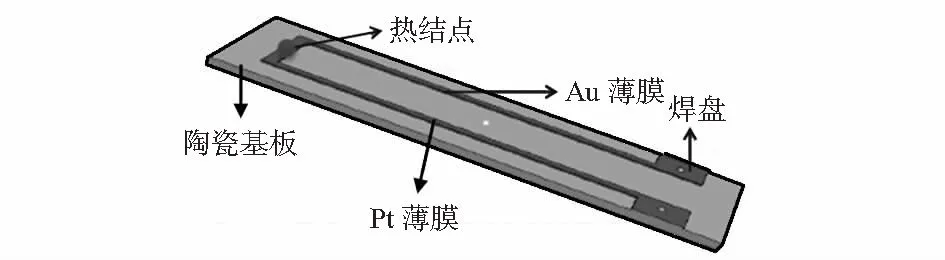

本文所制备Au—Pt薄膜热电偶采用微晶玻璃陶瓷作为陶瓷基体层,使用前进行研磨、抛光后,用酒精、去离子水在超声清洗机中各清洗10 min,然后放入乙醚丁脂里除油,用氮气吹干。印刷热电极宽度均为1.5 mm,热电极长度均为18 mm,两电极之间间距为2.0 mm,在两电极之间形成面积为1.0 mm×3.5 mm的薄膜热接点,在焊盘处开φ0.2 mm的通孔以便引线。薄膜热电偶版图设计如图4所示。

图4 薄膜热电偶版图设计

2.4 制备工艺与参数

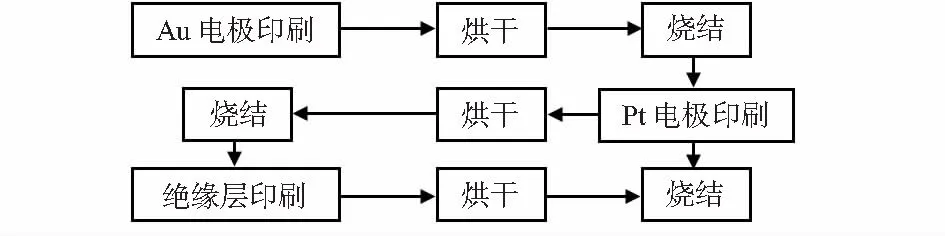

将细度小于10 μm,固体含量85 %左右的Au导体、Pt导体分别与有机载体混合,制成溶液化微纳米材料。将溶液化微纳米Au电极材料堆积在印版上方,用刮墨刀进行移动刮压,使其透过印版图像区域渗漏到承印物表面,从而实现图像的复制,形成Au极。将形成的电极流平10 min,并放入100 ℃的炉中干燥15 min,随后放入1 000 ℃非真空烧结并保持峰值温度15 min,自然冷却降温。

更换掩模板,并将溶液化微纳米Pt电极材料印刷,形成Pt电极。印刷完成后,将Pt电极流平10 min,100 ℃干燥15 min,1 250 ℃非真空烧结,保持峰值温度15 min,自然冷却降温。印刷制备电极膜厚约为8~12 μm。最后,在样品表面封装绝缘材料,将贵研铂业公司生产的GE—B—9800高温包封玻璃浆料堆积在样品上,用刮墨刀进行移动刮压,使保护层覆盖于热电极表面,厚度约2 μm。

将印刷完成样品进行后续处理,在远红外隧道式烘箱中以150 ℃干燥10 min,然后在850 ℃高温隧道炉中进行烧结,并保温40 min。在热电极焊盘通孔连接引线,通过耐高温高强度导电Ag胶将引线与Au,Pt热电极粘接在一起,自然干燥24 h。用704绝缘密封胶进行缝隙和孔的密封绝缘加固,最后放入烧结炉中,800 ℃保温30 min。工艺流程如图5所示。

图5 工艺流程

3 试 验

为验证所制备的Au-Pt薄膜热电偶性能,本文选取3支Au-Pt薄膜热电偶进行了准确度、重复性及一致性等试验。试验在密闭环境进行,试验过程中环境温度为(24.1~25.5)℃,湿度为55 %~70 %RH。试验热源由Fluke 9173提供,温度波动度0.001 ℃;电测仪器为Agilent 34972A,最小分辨力约为5 μV(100 mV量程);冷端为自制冰瓶。

3.1 薄膜热电偶精度与一致性试验

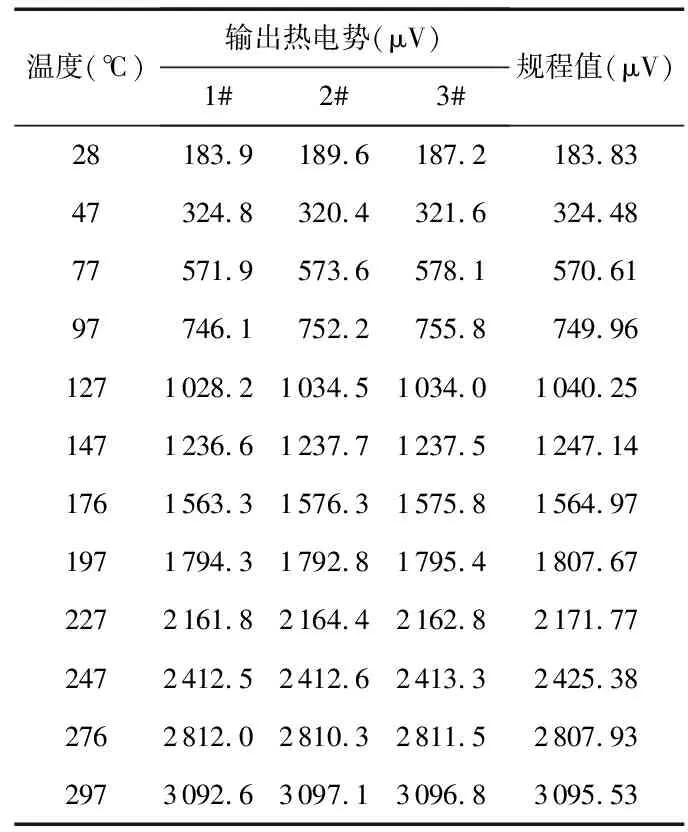

试验温度约为(30~300)℃,取点读数记录输出热电势。将试验数据和JJG 542—1997 Au-Pt热电偶检定规程[9]中Au-Pt热电偶的标准输出热电势作为对照列入表1中。

表1 Au-Pt薄膜热电偶输出热电势试验数据

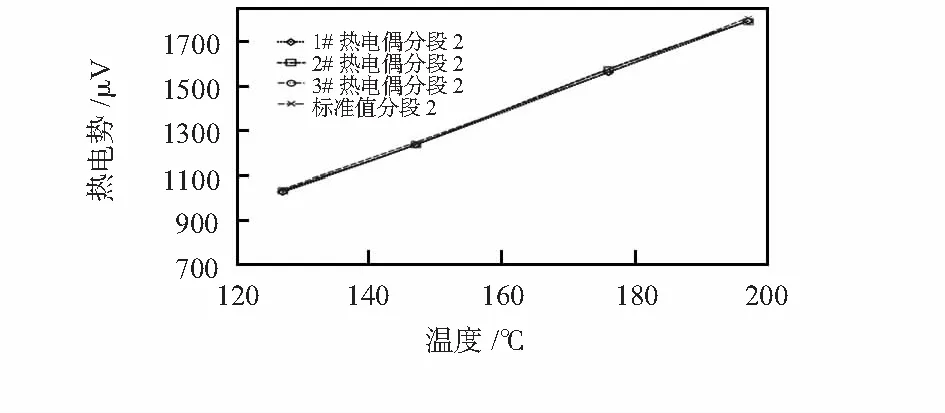

将上表中1#,2#,3#3支Au-Pt薄膜热电偶的输出热电势及Au-Pt热电偶检定规程中的标准值,按照温度区间0~100 ℃,0~200 ℃,0~300 ℃分段拟合于图6、图7及图8中,从图中可以看出:3支采用相同工艺制备完成的薄膜热电偶一致性较好,且3支热电偶与检定规程中的标准输出热电势值吻合度较高,1#薄膜热电偶最大误差13.37 μV,精度为1.26 %;2#热电偶的最大误差为14.87 μV,误差精度为1.0 %;3#热电偶的最大误差为12.27 μV,精度为1.31 %。

图6 0~100 ℃时Au-Pt薄膜热电偶与检定规程中的标准值比对拟合

图7 100~200 ℃时Au-Pt薄膜热电偶与检定规程中的标准值比对拟合

图8 200~300 ℃时Au-Pt薄膜热电偶与检定规程中的标准值比对拟合

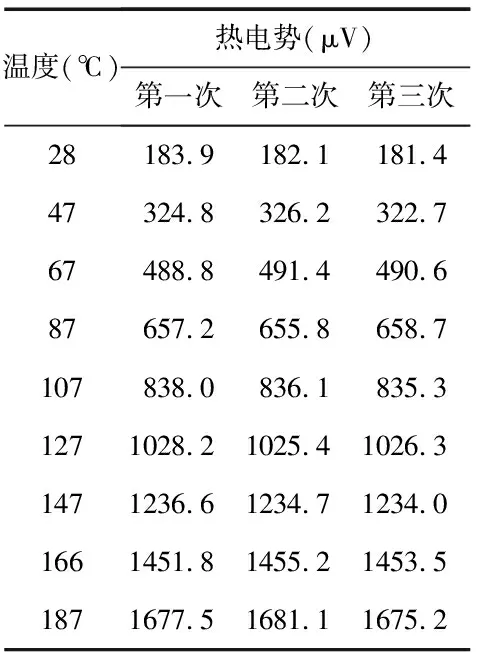

3.2 薄膜热电偶重复性试验

在(室温~200)℃,将1#热电偶以相同的试验步骤,重复进行3次试验,将3次试验的数据记录于表2中。通过3次重复性试验可知,3支热电偶的最大误差为187 ℃时,第一次与第二次试验数据,为3.6 μV,平均误差约2.4 μV。

表2 Au-Pt薄膜热电偶重复性试验数据

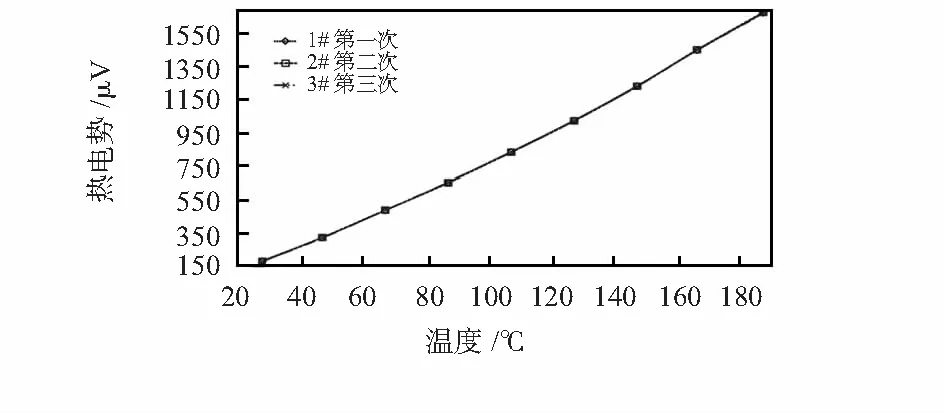

将表2中的数据拟合于图9中,通过拟合图可以看出:对同一支热电偶重复进行3次相同的试验,试验结果相差很小,拟合度好。试验证明通过电子印刷的方法制备的薄膜热电偶重复性及稳定性较好。

图9 Au-Pt薄膜热电偶重复性试验拟合结果

4 结 论

基于电子印刷工艺实现薄膜热电偶的印制,克服了传统薄膜制备方法中操作复杂,易污染,效率低及一致性差等弊端。其印刷过程简单,制备效率高,所印刷的Au-Pt薄膜热电偶可以达到较高的精度、稳定度和重复性。该方法的实现大大降低了热电偶的制作成本,提升了热电偶制作效率,图形化掩模可以实现更为复杂的热电偶图形或热电堆的印制,为薄模热电偶的新工艺、新材料等方面的研究提供了思路,对Au-Pt热电偶的推广应用起到了非常重要的作用。

参考文献:

[1]Tsai B K. Traceable temperature calibrations of radiation thermometers for rapid thermal processing[C]∥2003 The 11th IEEE International Conference on Advanced Thermal Processing of Semiconductors,2003:101-106.

[2]肖劲松,李 超,郭 航,等.微型薄膜瞬态热流计的研究与开发[J].北京工业大学学报,2006,12(32):1116-1120.

[3]张海波,姜胜林,张洋洋,等.用丝网印刷法制备Pt电极及其性能[J].材料研究学报,2008,22(5):479-484.

[4]秦 建,胡军辉,郑碧娟,等.导电墨水的应用[J].材料研究与应用,2010,4(4):433-435.

[5]贾 颖,孙宝元,曾其勇,等.磁控溅射法制备NiCr/NiSi薄膜热电偶温度传感器[J].仪表技术与传感器,2006(2):1-3.

[6]胡居广,刁雄辉,李学金,等.基于PLD法制备的MgZnO薄膜紫外传感器的研究[J]. 传感技术学报,2011,24(3):330-335.

[7]张以忱,巴德纯,刘希东,等.温度传感功能薄膜技术[J].真空科学与技术学报,2003,23(5):334-339,346.

[8]徐 静,孙宝元,曾其勇,等.新型薄膜事热电偶切削温度测量传感器[J].仪表技术与传感器,2005(6):1-5.

[9]航天工业总公司第三计量测试研究所.JJG 542—1997 金—铂热电偶检定规程[S].