2 250 mm热轧钢卷表面处理线矫直机辊系参数的设计选择

赵 岽 吴庆君

(1.太原重工股份有限公司矫直机研究所,山西030024;2.淮南市石油化工机械设备有限公司技术部,安徽 232033)

2 250 mm热轧钢卷表面处理线矫直机辊系参数的设计选择

赵 岽1吴庆君2

(1.太原重工股份有限公司矫直机研究所,山西030024;2.淮南市石油化工机械设备有限公司技术部,安徽 232033)

根据2 250 mm热轧钢卷表面处理线的具体要求,结合其矫直机的使用特点,介绍了矫直方案的选择、辊系参数的确定与压下量的计算。

矫直机;辊系参数;矫直方案;压下量

1 热轧钢卷表面处理线矫直机的技术要求

热轧钢卷表面处理线的工艺过程为:带钢经开卷机开卷后通过夹送辊、切头剪,矫直机矫直后进行表面处理,再由卷取机重卷后下线。本矫直机属于该生产线的配套设备。

1.1 矫直钢种与性能规格要求

矫直钢种:优质碳素结构钢、汽车大梁用钢、工程机械用高强钢、不锈钢等。

带钢温度/℃:≤80

带钢宽度/mm:900~2 50

带钢厚度/mm:3~12

带钢屈服强度/MPa:≤700

1.2 矫平精度要求

矫平精度≤2.5 mm/m2

1.3 矫直机的设计制造要求

矫直机的设计及制造必须符合辊式板材校正机类、锻压机械类国家相关技术标准。主要执行标准包括:

JB/T3164—2007《辊式板材校正机技术条件》

JB/T1829—1997《锻压机械通用技术条件》

JB/T8609—1997《锻压机械焊接件技术条件》

GB17120—1997《锻压机械安全技术条件》

2 热轧钢卷表面处理线矫直机的使用特点

结合表面处理线的工艺过程与技术要求,该矫直机具有以下使用特点:

(1)矫平精度要求高;

(2)矫直钢带板面宽,屈服强度较高,矫直辊要兼有板面破鳞作用,单辊传递最大转矩4 000 N·m,承受最大矫直力3 100 000 N;

(3)钢带经开卷机开卷后矫直,不同规格带钢开卷弹复变形后,残余变形纵向原始曲率方向单一,曲率值变化不易确定;

(4)钢卷在上、下料起吊过程中的磕碰会造成边浪瓢曲,但发生的几率较小而且作用范围有限;

(5)表面处理线的生产工艺本身不具有可逆性,要求钢带一道次矫直,不允许多次往复通过矫直机,无法实现可逆矫直;

(6)矫直机前配有夹送辊、切头剪,带钢的咬入条件较好;

(7)矫直机采用在线整体快速换辊的配置方式以提高生产效率。

3 热轧钢卷表面处理线的矫直方案

衡量一台矫平设备性能好坏的重要指标是板材矫直后的平直度,而平直度与板材在矫直过程中的塑性变形有关。

表面处理线的生产工艺要求钢带一道次矫直。当采用上、下矫直辊平行排列的矫直方案时,在矫直机有限的矫直辊数上,因不能使轧件反复多次通过矫直机而起到增加辊数的作用,故这种方案只能达到有限的矫直精度,不能满足技术要求。若采用上、下矫直辊倾斜排列的大变形矫直方案,可迅速减少残余曲率的不均匀性,以提高矫直质量。大变形矫直方案认为,板材在矫直过程中横截面上沿高度方向(即板厚)产生80%塑性变形区,并使板材上下表面变形应力均匀,矫直后的板材才能平直。

弹性变形比值e(板材弯曲后的弹性变形区高度与板材总高度之比)是矫直工艺设计的主要技术数据,为能得到良好的矫直效果,必需给予板材足够的塑性变形,这样板材才能被矫平。当e>0.7时,板材无法矫平;当 e<0.2时,则矫板能量过大。在设计时e应在0.3~0.8之间选择。对于精矫设备推荐第三辊e取0.2,第n-1辊(n为矫直辊总数)e取1。例如,在入口第二辊和第三辊上采用很大反弯曲率,使轧件各部分的弯曲变形总曲率均达到很大的数值,这可使残余曲率的不均匀性迅速减小。在第四辊后,轧件的反弯曲率可逐渐减小近似于线性变化,第n-1辊的变形量最小,基本属于弹性变形,使轧件趋于平直,从而采用较少的辊子获得较好的矫直质量。

上述矫直方案仅适于矫直板材的纵向弯曲。为矫直钢卷在上、下料起吊过程中磕碰造成的边浪瓢曲,支承辊需具有对矫直辊调整弯辊功能,增大矫直辊相邻的平直部分所对应的辊身压下挠度,使轧件平直部分伸长,则瓢曲和浪形部分可得到展平。

4 热轧钢卷表面处理线矫直机的辊系选择

选择矫直机辊径和辊距参数时,既要满足板材弯曲变形的需要,同时又要有足够的使用强度,确定合理的辊系参数是矫直机设计的关键环节。

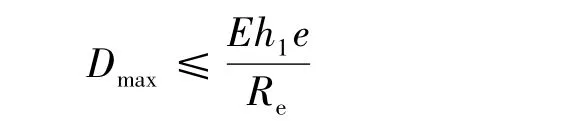

4.1 计算最大辊径Dmax

式中 e——板材弯曲后的弹性变形比,当e=0.2时属大变形;

h1——最小板厚,h1=3 mm;

Re——板材屈服极限,Re=700 MPa;

E——钢质弹性模量,E=2.1 ×105N/mm2。

可得Dmax≤180 mm。

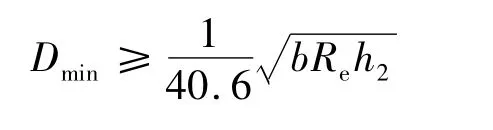

4.2 计算最小辊径Dmin

延伸率ε是金属板材在矫正中,每100单位长度内所能达到的延伸长度,其值的大小应使板材弯曲后,其板面金属不得产生表层裂纹。在矫正高强度钢板时,由于屈服极限≤700 MPa,板材想要矫平,必须加大变形量,这时板材表层最大延伸率达1.2%,并在此基础上计算最小辊径。

式中 h2——最大板厚,h2=12 mm;

b——板宽,b=2 150 mm。得 Dmin≥104.67 mm。

4.3 辊系参数的选取

从上述计算得知矫直辊直径在104.67 mm~180 mm之间,按实践经验及JB1465.1—1999《辊式板材矫正机基本参数》标准选取:

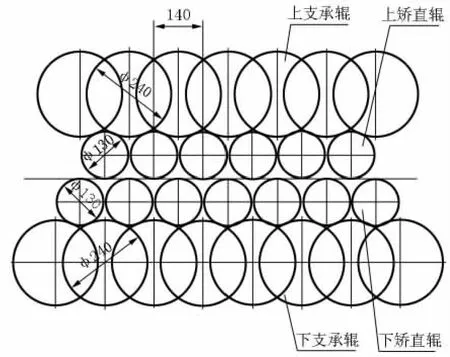

矫直辊数n=13,直径D=130 mm,辊距t=140 mm,辊身长l=2 600 mm,矫直辊与万向接轴连接处的轴头直径d=70 mm。由于矫直辊承受比较大的弯矩,容易产生变形,因此在矫直辊上加以5排支承辊。考虑到支承辊负荷大,因而采用大直径步骑式双支点的支承辊结构形式。下支承辊设有楔铁调整机构,可对下排矫直辊进行预弯。支承辊直径D1=240 mm,其辊系布置如图1所示。

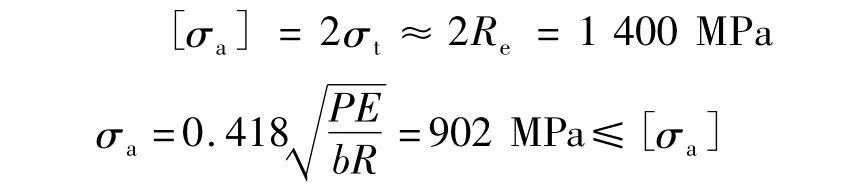

4.4 矫直辊表面接触应力σa的校核

辊子表面的接触应力可用圆柱体与平面相接触时的应力公式计算,辊子上的最大接触应力应小于允许接触应力值[σa]

式中 σt——板材弹性极限(MPa);

P——单辊最大矫直力,P=3 100 000 N;

R——矫直辊半径,R=65 mm。

4.5 矫直辊轴头扭转应力τ2的校核

矫直辊材料采用60CrMoV,经调质热处理硬度为290~320HBS,按 JB/T5000.15Ⅲ级进行超声检测,材料许用剪应力[τ]=0.18 MPa。

式中 k2——轴头键槽应力集中系数,k2=2.8;

Mk2——矫直机入口第二辊传递最大转矩,

Mk2=4 000 N·m;

d——矫直辊与万向接轴连接处的轴头直径,d=70 mm。

5 大变形矫直方案的压下量参数计算

矫直机上下交错的矫直辊可使板带通过时对其进行反复弯曲,故需在上、下矫直辊之间给以不同的压下量值,才可以改变其弯曲曲率直到板材平直。

图1 辊系布置图Figure 1 Rolls arrangement diagram

式中 h——板厚(mm);

ρn——相应矫直辊处的反弯曲率半径(mm);

t——辊距(mm)。

例如:计算矫直厚度h=3 mm、屈服极限Re=700 MPa的板材压下量参数,t为140 mm。

(1)计算矫直机入口第2辊处的压下量Δh2

依此可以计算出不同规格板带的压下量参数。

6 结论

以上热轧钢卷表面处理线矫直机辊系参数及压下量的选择,是在大变形矫直方案基础上得出的。在实际应用中,压下量参数的设定还需根据板带的原始曲率状况并结合生产经验的积累进行调整。在满足矫平精度的前提下,同时还要考虑到减轻辊系的磨损,降低设备的能耗。

编辑

傅冬梅

Design and Selection of Straightener Rolls Parameters for 2 250 mm Hot Rolling Steel Coil Surface Treatment Line

Zhao Dong,W u Qingjun

On the basis of specific requirementof2250mm hot rolling steel coil surface treatment line and combing with use characteristic of the applicable straightener,straightening project selection,rolls parameters determination and reduction calculation have been described.

straightener;rolls parameters;straightening project;reduction

TG333.2+3

A

2013—07—08