稀土永磁纳米材料的化学法制备及其磁学性能*

杨文龙 杨策 刘飞 侯仰龙

(北京大学工学院材料科学与工程系 北京100871)

物质的磁性是一个历史悠久的研究领域。中国是世界上最先发现物质磁性现象和应用磁性材料的国家,早在战国时期,就有关于天然磁性材料(如磁铁矿)的记载。据《鬼谷子》一书记载:“郑人取玉,必载司南,为其不惑也。”基于司南的指南针也是我国四大发明之一。随着现代社会动力机械、电子技术、通讯和控制技术等领域的高速发展,磁性材料得到了更广泛的重视和应用,同时,器件小型化、集成化呈现快速发展趋势;因此,发展具有更高磁能积,综合性能优良,轻便、低体积密度以及更高工作温度的稀土永磁纳米材料具有重要的商业价值。

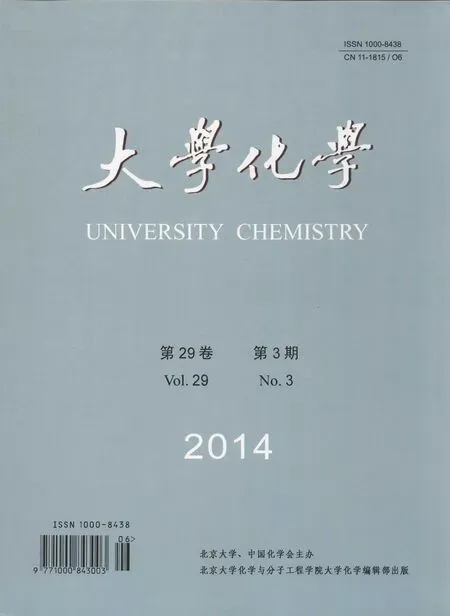

图1 理想永磁材料磁滞回线

现代工业磁性材料的重要突破可追溯至20世纪30年代由Honda和Mishima开发的Alnico永磁体,其主要成分为Al-Ni-Co-Fe合金,磁能积达到了8kJ·m-3[2-3]。以(Ba/Sr)Fe12O19为代表的系列铁氧体发现后,将磁能积提高至24kJ·m-3,然而,铁氧体磁体的饱和磁化强度以及Curie温度(Tc)较低[4]。20世纪60年代,研究人员发展了基于稀土钴合金的RCo5(R为稀土元素)系列磁体,将磁能积提高至240kJ·m-3。随后,Nd2Fe14B的发现大大降低了稀土元素的使用量,并提高磁能积至392kJ·m-3,奠定了稀土元素在永磁材料领域举足轻重的地位;但Nd2Fe14B永磁体Curie温度较低(约573K)[5-8]。为了获得性能优异的永磁材料,研究人员提出了硬磁/软磁交换耦合模型,即利用尺度均为纳米级的两种磁性相晶粒间的铁磁耦合作用,获得具有更高磁能积的永磁材料。理论计算结果表明,基于耦合模型的Nd2Fe14B/Fe 永磁体磁能积可高达 960kJ·m-3[9]。

尽管硬磁/软磁耦合模型可以显著提高永磁体的磁学性能,然而,目前可以在实际意义上达到如此高磁学性能的永磁材料鲜有报道。因此,发展可实现磁性材料高性能的合成方法特别重要。此外,器件微型化、集成化也要求材料可以在组分、尺寸、组装方面具有良好的可塑性。基于化学法的纳米材料合成为实现上述参数的调控提供了可能性。本文将分别介绍化学法制备Sm-Co、Nd-Fe-B及其耦合磁体的最新进展。

1 Sm-Co永磁纳米材料

稀土元素Sm与过渡金属元素Co可形成多种具有不同原子配比及晶体结构的化合物,以SmCo5和Sm2Co17为代表的Sm-Co合金永磁材料是目前最重要的一类高温永磁体[10-11]。相比于Sm-Fe-N和Nd-Fe-B系列稀土永磁体而言,Sm-Co永磁纳米材料较易实现化学方法合成,且纳米Sm-Co化合物具有特殊的热稳定性、室温结构稳定性以及良好的力学性能。因此,研究人员一直致力于利用化学方法合成具有高磁能积、尺寸可控和优异稳定性的Sm-Co纳米永磁体[10-20]。化学方法可有效实现纳米材料的形貌、组分及表界面特性调控,然而稀土Sm具有较大电负性和反应活性,单纯液相反应较难实现Sm-Co合金纳米颗粒的制备,为此研究人员引入了高温Ca还原方法制备Sm-Co及其复合永磁纳米材料[10,16]。Hou等[10]通过高温Ca还原Co/Sm2O3纳米颗粒,获得了具有良好磁学性能的SmCo5纳米材料。在合成过程中,首先制备单分散的平均粒径约8nm的Co纳米颗粒(图2a)。此后,通过Sm(acac)3的可控分解制备Co/Sm2O3纳米颗粒,并以其为合成反应的前驱体(图2b)。而后在Ar/H2混合气氛围下,以KCl为熔盐、金属Ca为高温还原剂制备出了形貌良好的SmCo5纳米颗粒。磁性研究表明,该SmCo5纳米颗粒室温剩磁为40~50A·m2·kg-1,矫顽力为0.8T。Co/Sm2O3纳米颗粒为超顺磁性,而通过高温Ca还原后,目标产物SmCo5纳米颗粒显示强的铁磁性,图2c-d所示为SmCo5纳米颗粒分别在100K与300K下的磁滞回线。此外,研究发现,当调控Sm2O3壳层的厚度(即Sm/Co比例)时,该方法同样适用于制备Sm2Co17永磁纳米材料。相比于SmCo5而言,Sm2Co17永磁纳米矫顽力仅为0.14T,但其饱和磁化强度反而要高,约为70A·m2·kg-1。也就是说,当Sm-Co合金中Co的量增高时,材料的磁晶各向异性显著减小,但其磁矩反而增大。

图2 (a)8nm Co NPs TEM图;(b)Co/Sm2 O3 NPs TEM图;(c)100 K下的SmCO5磁滞回线;(d)300 K下的SmCO5磁滞回线[10]

基于Hou等[10]发展的方法,Zhang等[16]进一步制备了6nm分散性良好的SmCo5纳米颗粒,其合成工艺如图3所示。该方法通过醋酸钙Ca(Ac)2辅助,利用醋酸钴Co(Ac)2与醋酸钐Sm(Ac)3的分解制备嵌入CaO基底的Sm-Co-O;后续通过Ca作为高温还原剂,KCl作为熔盐,在Ar/H2气氛下,煅烧预制备的Sm-Co-O@CaO复合材料。CaO的引入显著减弱煅烧过程中的团聚现象,有效保持了前驱体的形貌。煅烧产物采用乙醇与去离子水洗涤去除CaO,得到分散性良好的SmCo5纳米颗粒。磁性研究表明,该SmCo5纳米颗粒室温矫顽力为0.72T,剩磁35A·m2·kg-1。目前,通过该方法制备SmCo5纳米磁体,可以较好地控制产品的形貌与相组成。然而,Sm-Co前驱体的活泼性导致其易被空气氧化,从而降低了产物磁学性能。

图3 SmCo纳米颗粒合成机理示意图[16]

表面活性剂辅助球磨方法(surfactant assisted ball milling,SABM)是纳米材料制备中广泛采用的方法。在研磨介质作用下,通过高能量效率的球磨机在短时间内向被球磨材料输运较高的机械能量,从而实现被磨材料快速机械合金化,形成平衡相以及非平衡相结构。研究人员通过采用油酸、油胺等作为表面活性剂,成功地将该方法引入SmCo5纳米磁体的制备中[11,14-15,21-22]。表面活性剂的引入可较好地保持产品颗粒的分散性,减缓团聚的发生。Poudyal等[14]采用SABM方法成功制备了SmCox(x=3.5,4.0,5.0,6.0,8.5,10.0)纳米颗粒。作者首先通过电弧熔融法制备SmCox前驱体,之后将其置于庚烷、油酸混合液中球磨处理20h,产品在空气环境下经过分级处理,得到不同细度的SmCox纳米颗粒。粉晶衍射XRD表征结果显示,20nm的Sm2Co17衍射峰发生显著宽化,且6nm的Sm2Co17衍射峰可发现明显的非晶衍射峰。磁学表征结果显示,随着Sm/Co比例的不同,其矫顽力在0.05~0.3T范围内发生明显变化。

Yue等[23]通过SABM方法及后续分级过程得到了形貌良好的SmCo5纳米颗粒和纳米片,并对其磁学性能进行了表征。结果显示,该纳米片尺寸约为1.4μm,厚度约为75nm,表现出显著的磁各向异性,其中易轴矫顽力Hc为0.69T。

2 Nd-Fe-B永磁纳米材料

与Sm-Co纳米磁体不同,由于Nd高的还原电势,普通的化学方法较难实现三元Nd-Fe-B纳米材料的制备。因此,如何获得高纯相、形貌尺寸可控的纳米Nd-Fe-B永磁体一直是研究人员的重点关注方向[24-25]。目前,溶胶-凝胶法是制备具有良好形貌Nd-Fe-B纳米磁体的简便方法之一[26-29]。

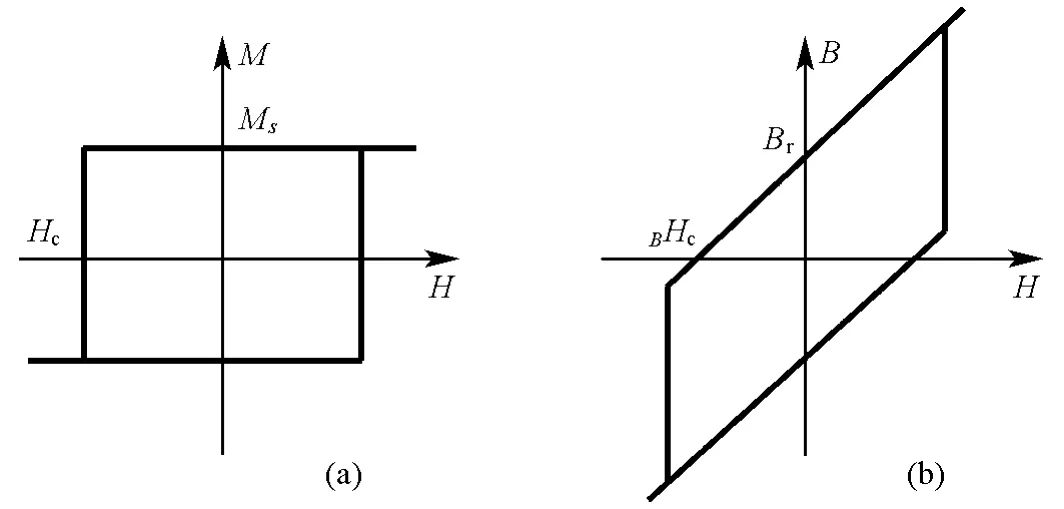

Deheri等[27]采用柠檬酸、乙二醇作为偶联剂与反应溶剂,以NdCl3,FeCl3和H3BO3为原料,通过改善的Pechini溶胶-凝胶方法成功制备了Nd2Fe14B纳米颗粒,合成工艺如图4所示。

图4 Sol-Gel法合成Nd 2 Fe14 B纳米颗粒工艺路线图[27]

透射电镜表征显示,产物Nd2Fe14B纳米颗粒平均尺寸约为50nm。利用振动磁强计VSM对其磁学性能进行表征,发现该Nd2Fe14B纳米颗粒饱和磁化强度为102.3A·m2·kg-1,矫顽力为0.39T,其与块体材料磁学性能有所差距,这可能是由于杂质相存在和较小的晶粒尺寸所致。为了进一步研究Nd-Fe-B-O前驱体与Nd2Fe14B相转变的形成机理,作者通过系列工作提出了以下机理[28]:

(1)还原-扩散步可划分为3个过程。首先,300℃下Fe2O3与B2O3分别被还原成为Fe,B;随着温度升高,在620℃时,Nd2O3,NdFeO3被还原及氢化产生NdH2和Fe;当温度升至692℃时,前驱体通过扩散反应合金化,得到最终产物Nd2Fe14B纳米颗粒。

(2)Nd2Fe14B纳米颗粒形成过程存在两个竞争反应。其一为NdH2,Fe,B直接结合为Nd2Fe14B;其二为NdH2与Fe反应形成Nd2Fe17,后续与B反应形成最终产物Nd2Fe14B。

传统的bottom-up方法在制备单相Nd-Fe-B永磁纳米材料中并未发挥其优势,因此发展新型的化学方法更为迫切。表面活性剂辅助球磨方法(SABM)可快速实现被磨材料的机械化学反应,结合电弧熔融技术,有望获得形貌良好的 Nd-Fe-B纳米永磁体[26,29]。Akdogan等[26]采用电弧熔融法制备了Nd-Fe-B前驱体,然后在庚烷中球磨预处理4h,将得到的球磨液进行处理后,再次与庚烷与油酸混合液中处理6h,并对产物进行取向处理。粉晶衍射XRD结果表明,尽管产物衍射峰发生宽化,预制备的Nd2Fe14B纳米颗粒仍为四方Nd2Fe14B相。透射电镜TEM表征结果显示,球磨悬浮液中产物Nd2Fe14B纳米颗粒为块状,平均尺寸约为12nm。磁性研究结果表明,在室温与40K温度下,产物矫顽力分别为0.18T,0.4T。

Yue等[29]通过SABM方法制备了尺寸分布为500~1000nm的Nd2Fe14B纳米片,结果表明,随着球磨时间增加,产物矫顽力明显增加,并在8h处出现最大值,当球磨时间大于8h,矫顽力下降。

3 硬磁-软磁交换耦合纳米磁体

耦合磁体的概念并非是传统意义上的宏观复合材料。众所周知,两种组元的宏观尺寸晶粒界面上存在退磁化场,反向磁化时将会导致软磁组元中形成反磁化核,从而使得磁体矫顽力显著降低。与此同时,反向磁化时,退磁化曲线大致可视作各组元退磁化曲线叠加而成,由于各组元的剩磁场与矫顽场各异,导致磁滞曲线出现收缩,不利于永磁体的实际应用。因此,该复合应位于纳米量级,即大于原子尺度,并在小于铁磁交换长度(Lex=(A/K)-1/2)尺度范围内(式中A为交换作用劲度,亦称交换积分,K为有效磁晶各向异性常数)。1991年,Kneller等采用一维简化磁体模型进行理论计算,证明了软磁/硬磁耦合效应的可行性,并粗略估算了该类材料的微观组织参数[33]。Schrefl等[34]从微观磁学的观点出发,引入具有不规则横截面的棱柱状软磁相嵌入硬磁相基底的物理模型,利用有限元分析方法解决二维、三维各项同性磁体的微磁学问题,指出当软磁相晶粒足够小的时候,基于软磁/硬磁相的耦合效应,可使得磁体矫顽力大大增加。此外,作者论证了纳米复合永磁体微观结构与磁学性能之间的关系[35-36]。研究发现,当晶粒的平均尺寸d<20nm时,复合结构呈现显著的剩磁增强效应。具体而言,对于与α-Fe的耦合磁体,磁体的剩磁、矫顽力以及退磁曲线的矩形度均与材料的微结构有着密切的联系。对于具有优化结构的各项同性复合磁体,[BH]max可超过400kJ·m-3,远大于Nd-Fe-B永磁材料。基于此,发展纳米复合磁体技术是有望获得新一代具有优异综合磁学性能永磁体的重要方法。

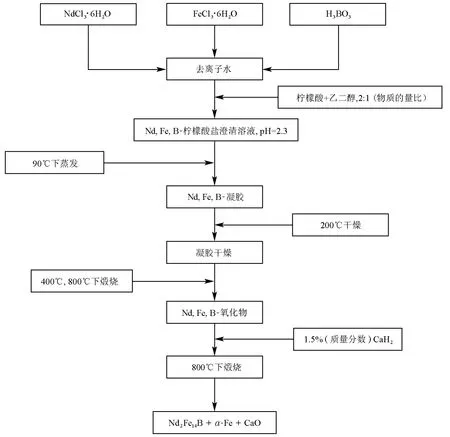

目前,研究人员提出了3种模型阐释硬磁/软磁交换耦合效应,如图5所示[41]。对于一个理想的耦合体系,硬磁相与软磁相必须同时实现磁反转,图5a所示模型可成功解释化学法制备的FePt-Fe3Pt与SmCo5:Fe65Co35纳米复合磁体优异的磁学性能来源[37-40]。若软磁相成分过多,则容易发生软磁相的磁反转,导致磁畴壁的移动,降低矫顽力Hc与剩磁Mr。倘若设计可有效防止磁畴壁运动的纳米结构,如利用非磁层的钉扎作用控制畴壁的扩张,则可以实现在较高软磁相成分比下保留硬磁相高的矫顽力特征,如图5b和图5c所示。

图5 不同硬磁(H)/软磁(S)耦合磁体模型

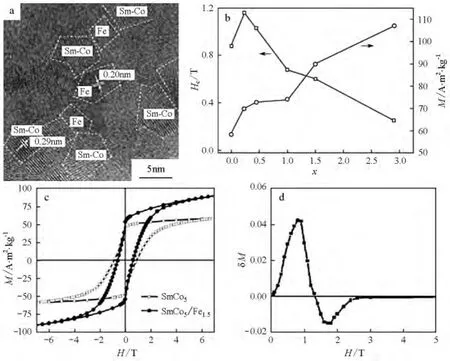

基于物理气相沉积(PVD)方法制备的复合薄膜较易实现不同薄膜组元组分与相组成比例的调控[42-46]。然而,简单的将气相沉积过程用于制备耦合磁体薄膜时,难以实现较大规模的生产,因此发展基于化学法制备交换耦合永磁纳米材料引起了了研究人员的重视。Hou等[47]通过高温Ca还原化学方法得到了性能良好的SmCo5/Fe耦合纳米磁体。具体制备过程中,首先通过在单分散的Fe3O4溶液中共沉淀Sm/Co盐得到Fe3O4/SmCo-OH前驱体,后续引入KCl作为熔盐,Ca为高温还原剂,900℃下煅烧1h得到最终产物,SmCo-OH前驱体可显著防止Fe的团聚,从而保证最终产品的磁学性能。高分辨透射电镜(HRTEM)表征结果显示,SmCo5与α-Fe的晶粒尺寸分别为29nm和8nm(图6a)。通过调控前驱体的合成,得到了不同Fe含量的系列SmCo5/α-Fex(x=0~2.9)耦合磁体,并探讨了产物饱和磁化强度与矫顽力随Fe含量的变化,如图6b所示。从产物SmCo5/Fe1.5的磁滞回线可以看到,耦合磁体的饱和磁化强度显著提高,δM-H图显示该耦合磁体中存在界面交换耦合和静磁交互作用,如图6c和图6d所示。

为了更好地保持复合纳米磁体的形貌特性,Hou等[48]在上述工作的基础上,创造性地引入氧化石墨片保护前驱体,通过bottom-up方法成功合成了单晶SmCo5@Co耦合磁体。特别有趣的是,当高温煅烧还原预制备的Sm[Co(CN)6]·4H2O@GO前驱体复合材料时,所得耦合纳米磁体平均颗粒尺寸为200nm,恰好是单畴结构,其磁性表现出耦合增强效应,饱和磁化强度Ms达到了82A·m2·kg-1,矫顽力Hc高达2.07T。图7为该合成工艺的示意图。

4 总结与展望

图6 (a)SmCo5/Fe纳米复合材料的HRTEM图;(b)矫顽力H c,磁矩M随Fe含量不同的变化;(c)SmCo5,SmCo5/Fe1.5纳米材料的磁滞回线;(d)SmCo5/Fe1.5纳米材料的δM-H曲线[47]

图7 SmCo5@Co耦合磁体合成路线示意图[48]

化学方法可实现稀土永磁纳米材料的成分、尺寸以及界面的有效控制,在新一代永磁体生产中具有重要的应用潜力。然而,在实际应用中,化学合成方法依然存在不足,如杂质、缺陷和产品形貌控制较难、难以实现有序结晶及自组装等。此外,前驱体的高反应活性和低耐氧度等也是需要改善的地方。从降低稀土永磁体纳米材料的成本而言,如何减少贵重稀土元素如Sm/Nd/Pr/Dy等的应用量也是未来发展的重点方向。Sm-Fe-N/C系列永磁体相比于其他稀土永磁材料而言,具有高的居里温度(Tc)和矫顽力(Hc)、良好的温度耐受性和耐腐蚀特性,因此如何实现Sm-Fe-N/C系耦合纳米永磁体的可控制备在发展高性能永磁材料领域具有重要意义。总体地,化学法在制备稀土永磁纳米材料上具有独特的优势,然而如何实现化学法对于形貌和尺寸的有效调节以及构建高密度磁体仍是阻碍化学法广泛应用的障碍,也是需要重点突破的前沿基础课题。

[1]Coey JM D.Scripta Mater,2012,67:524

[2]Strnat K J.Proc IEEE,1990,78:923

[3]Cronk E R.J Appl Phys,1966,37:1097

[4]Cochardt A.J Appl Phys,1966,37:1112

[5]Strnat K,Hoffer G,Olson J,et al.J Appl Phys,1967,38:1001

[6]Sagawa M,Fujimura S,Togawa N,et al.J Appl Phys,1984,55:2083

[7]Croat J J,Herbst J F,Lee R W,et al.J Appl Phys,1984,55:2078

[8]Herbst J F,Croat J J.J Appl Phys,1984,55:3023

[9]Kneller E F,Hawig R.IEEE Trans Magn,1991,27:3588

[10]Hou Y L,Xu Z C,Peng S,et al.Adv Mater,2007,19:3349

[11]Wang Y P,Li Y,Rong C B,et al.Nanotechnology,2007,18:465701

[12]Li Y,Zhang X L,Qiu R,et al.Colloid Surf A Physicochem Eng Asp,2008,313:621

[13]Matsushita T,Iwamoto T,Inokuchi M,et al.Nanotechnology,2010,21:095603

[14]Poudyal N,Rong CB,Liu JP.J Appl Phys,2010,107:09A703

[15]Poudyal N,Nguyen V V,Rong C B,et al.J Phys D Appl Phys,2011,44:335002

[16]Zhang H W,Peng S,Rong C B,et al.J Mater Chem,2011,21:16873

[17]Suresh G,Saravanan P,Babu D R.J Magn Magn Mater,2012,324:2158

[18]Zheng L Y,Cui B Z,Li W F,et al.J Appl Phys,2012,7:07B536

[19]Poudyal N,Altuncevahir B,Chakka V,et al.J Phys D Appl Phys,2004,37:L45

[20]Zheng L Y,Cui B Z,Zhao L X,et al.J Alloys Compd,2012,539:69

[21]Chakka V M,Altuncevahir B,Jin Z Q,et al.J Appl Phys,2006,99:08E912

[22]Liu R M,Yue M,Zhang D T,et al.Acta Metall Sin,2012,48:475

[23]Yue M,Wang Y P,Poudyal N,et al.J Appl Phys,2009,105:07A708

[24]Poudyal N,Liu JP.J Phys D Appl Phys,2013,46:043001

[25]Jadhav A P,Hussain A,Lee JH,et al.New J Chem,2012,36:2405

[26]Akdogan N G,Hadjipanayis G C,Sellmyer D J.Nanotechnology,2010,21:295705

[27]Deheri P K,Swaminathan V,Bhame SD,et al.Chem Mater,2010,22:6509

[28]Deheri P K,Shukla S,Ramanujan R V.J Solid State Chem,2012,186:224

[29]Yue M,Pan R,Liu R M,et al.J Appl Phys,2012,111:07A732

[30]Zijlstra H.Permanent Magnets:Theory,Handbook of Ferromagnetic Materials∥Wohlfarth E P.Ferromagnetic Materials.Vol 3.North-Holland:Amsterdam,1982:37

[31]Liu W,Wang Q,Sun X K,et al.J Magn Magn Mater,1994,131:413

[32]Yang JL,Wang Q,Sun X K,et al.J Magn Magn Mater,1994,132:197

[33]Kneller E F,Hawig R.IEEE Trans Magn MAG,1991,227:3588

[34]Schrefl T,Kronmuller H,Fidler J.J Magn Magn Mater,1993,127:L273

[35]Schrefl T,Fidler J,Kronmuller H.Phys Rev B,1994,49:6100

[36]Schrefl T,Fischer R,Fidler J,et al.J Appl phys,1994,76:7053

[37]Zeng H,Li J,Sun S,et al.Nature,2002,420:395

[38]Li J,Wang Z L,Liu J P,et al.Appl Phys Lett,2003,82:3743

[39]Zhang Y,Kramer M J,Liu J P,et al.Appl Phys Lett,2010,97:032506

[40]Rong C,Zhang Y,Liu J P,et al.Appl Phys Lett,2010,96:102513

[41]Balamurugan B,Sellmyer D J,Hadjipanayis,et al.Scripta Mater,2012,67:542

[42]Liu W,Zhang Z D,Liu J P,et al.Adv Mater,2002,14:1832

[43]Cui W B,Liu W,Zhang Z D,et al.J Appl Phys,2012,111:07B503

[44]Li B,Zhao X G,Zhang Z D,et al.J Magn Magn Mater,2013,332:71

[45]Guo S,Liu W,Zhang Z D,et al.J Magn Magn Mater,2013,344:35

[46]Xing X K,Wang Z J,Zhang Z D,et al.J Appl Phys,2013,113:223903

[47]Hou Y,Sun S,Rong C,et al.Appl Phys Lett,2007,91:153117

[48]Yang C,Jia L H,Hou Y L,et al.Scientific Reports,2013,3:3542