基于DEFORM-3D的大导程丝杠螺旋槽铣削仿真分析

史翔,陈小芬,李东波

(1.南京工程学院,江苏南京211167;2.南京理工大学,江苏南京210094)

丝杠为细长柔性轴结构,它的长径比 (长度L与直径d的比 (L/d))很大,一般在100左右,刚性较差,在切削力作用下容易产生弯曲变形,导致加工精度降低,产品质量差,因此预测铣削参数对铣削力的影响有着重要的意义。有限元仿真模拟的方法是目前各行业广泛应用的求解方法,比物理试验法,有限元法效率高、花费小、并且在研究多个变量时优势更加明显[1]。

DEFORM-3D软件是基于工艺模拟的有限元系统,用于分析金属成型过程中的金属3D流动,提供工艺数据以及成型过程中的材料流动和温度变化,并且能够分析金属成型过程中多个关联对象耦合作用下的变形等特性[2]。基于DEFORM-3D的以上特性,在Solidworks中建立刀具和工件的几何模型,导入DEFORM-3D中进行螺旋槽铣削过程的有限元模拟,对切屑、应力、应变、温度和铣削力进行预测和研究,并通过大量的仿真实验,以铣削力最小为目标,在保证表面质量和加工效率的约束条件下,对铣削参数进行优化。

1 铣削加工模型的建立和关键技术

螺纹的加工方法可以分为切削加工等切屑加工和滚轧、挤压等无切屑加工。对于精度要求高的螺纹采用一般切削加工,但加工效率低;对于头数较多的情况一般采用滚轧、挤压的方法,但加工精度低[3]。文中研究对象是双头大导程丝杠,通常采用成形铣刀铣削成型,根据牙型及导程对刀具廓形曲线进行计算设计,刀具复杂[4],根据螺旋传动运动机制,可以通过立铣刀铣削加工方法来实现,满足了传动对螺旋槽牙型的要求,并且减少了刀具廓形的设计环节。

1.1 铣削的几何模型

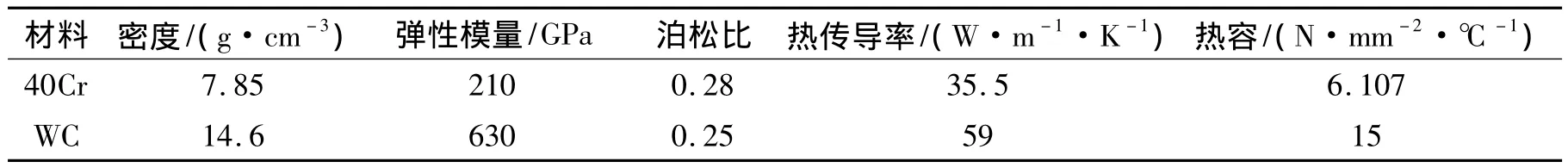

在Solidworks中建立刀具和工件的几何模型,另存为STL格式的文件,导入DEFORM-3D中进行螺旋槽铣削的有限元模拟。刀具采用四齿立铣刀、铣刀参数为刀具前角为γo=5°,刀具后角为αo=8°,刀具螺旋升角为 β=40°[5],刀具直径为 do=φ10.6 mm。由于计算机计算量的约束,在不影响工件边界条件的情况下,选取工件的一小段来计算,工件直径d=φ20 mm。长度选取l=15 mm,工件与刀具以及相对位置关系的三维几何模型如下图1所示。DEFORM-3D没有建模功能,因此工件和刀具的建模均在Solidworks中完成,另存为STL格式的文件,再导入DEFORM-3D中。建立的三维铣削模型如图1所示。

图1 铣削三维模型

1.2 有限元模型的建立

有限元模型是在几何模型的基础上,添加模型的材料特性、对象间的相互作用以及周围环境的影响作用等,刀具设置为刚体,工件作为弹性体进行网格划分,网格划分中网格的最大尺寸必须小于刀具单齿进给量。

(1)材料特性

工件材料为40Cr,刀具材料选择WC硬质合金,各材料的物理性能如表1所示。

表1 材料的物理性能

(2)刀具与工件的摩擦模型

DEFORM-3D中混合摩擦定义模型[6],其表达式为

式中:τf为摩擦力;m为摩擦因子,0≤m≤1;τs为剪切屈服极限;μ为摩擦因数,σn为正压力,μ设置为0.5。

(3)切屑分离机断裂准则

仿真过程中,利用DEFORM-3D自适应网格单元重划分技术对发生大畸变的区域进行网格重新划分,根据网格畸变程度判据切屑的分离与断裂[7-8]。

DEFORM-3D提供了3中切屑分离准则定义:默认准则、流动应力判别准则和绝对压力判别准则。计算过程中采用默认准则,即工件节点应力大于0.1 MPa时节点与工件分离。

金属塑性变形中,常用断裂准则为Cockcroft&Latham塑性断裂准则,数学表示为:

式中:εf为断裂时总应变;σmax为最大拉应力;ε为等效应变;A为断裂常数,由材料与加工方式确定[9]。此次仿真时设置断裂常数A为0.54。

(4)热交换条件

铣削过程中热交换通过热边界条件来确定,设定模拟加工起始温度为室温20℃,热传导系数为35.5 W/(m·K),热辐射系数为0.2,刀具与工件之间的换热系数为45 W/(m·℃),其他物理参数详见表1。铣削过程中,工件与外界不断进行热交换,选择工件所有外表面,作为铣削过程的热传导面。

根据上述的定义建立的有限元模型如图2所示。

图2 有限元模型

2 仿真结果

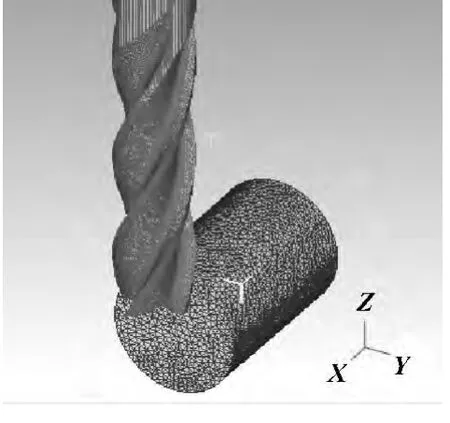

根据建立的有限元模型,对铣削过程进行仿真,获得铣削过程中切屑、工件应力和应变、温度场以及铣削力等变化情况,仿真结果如图3所示。

由图3(a)可以看出,铣削产生的切屑正常,运行参数设置正确;由图3(b)可以得出,工件的最大等效应力均位于第一变形区与四个刀齿的刀尖接触区附近,且应力变化速率比较大,第二和第三变形区应力变化平缓;由图3(c)可以得出,第一变形区工件的主应力为正,而第二变形区靠近切削刃附近工件的主应力为负值;由图3(d)可以得出,工件的最大等效应变均产生在工件切削层的第二变形区,产生最大应变是由于切屑排出时与前刀面摩擦接触,受到了进一步挤压与摩擦,导致应变增大,在第一变形区与第三变形区,工件应变均比较小;由图3(e)可以得出,铣削过程中,工件表面温升比较大,工件内部温度变化较小。温度最高点,一是集中在切屑与主切削刃附近前刀面接触区,主要原因是切屑排出时受前刀面挤压与摩擦导致;二是工件与主切削刃附近的后刀面接触区域,原因是已加工的工件表面受切削刃与后刀面的挤压摩擦导致;由图3(f)可以得出,铣削过程中,轴向和径向铣削力变化趋势相似,开始阶段铣削力由0逐渐增大,从75步开始铣削力趋于稳定,这是由于开始阶段铣刀的四个齿还没有完全参与切削,随着刀具的进给,75步后,铣刀四个齿完全参与切削,铣削力也趋于稳定,此时轴向铣削力大概在150 N左右,径向铣削力大概在1 080 N左右。

图3 铣削仿真结果

3 铣削参数的优化

铣削过程中,铣削力过大容易造成零件的弯曲,研究铣削参数对铣削力的影响规律有着重要的意义,运用虚拟仿真方法,对不同铣削用量下的铣削力进行仿真预测,获得铣削参数对铣削力的影响趋势。研究对象为铣削力,研究目标为铣削用量 (刀具转速ωn、进给量fp、背吃刀量ap)对铣削力的影响。试验选择3个因素:刀具转速、进给量、背吃刀量。分别对不同铣削参数下的铣削过程仿真,获得的铣削力。

3.1 刀具转速对铣削力的影响

固定因素进给量fp=4 mm/r,背吃刀量ap=2 mm,分别对刀具转速ωn=10、15、20、25、30 rad/s时进行仿真,获得刀具转速对铣削力的影响趋势,如图4所示。

图4 不同刀具转速对铣削力的影响

图4表明:随着刀具转速的增大,轴向、径向铣削力均呈现线性增大的趋势,且增加速率较小。

3.2 进给量对铣削力的影响

固定因素刀具转速ωn=20 rad/s,背吃刀量ap=2 mm,分别对进给量 fp=4、6、8、10、12 mm/r时进行仿真,获得进给量对铣削力的影响趋势,如图5所示。

图5 不同进给量对铣削力的影响

图5表明:随着进给量的增大,轴向铣削力增大,径向铣削力减小,且变化趋势明显,变化速率快。

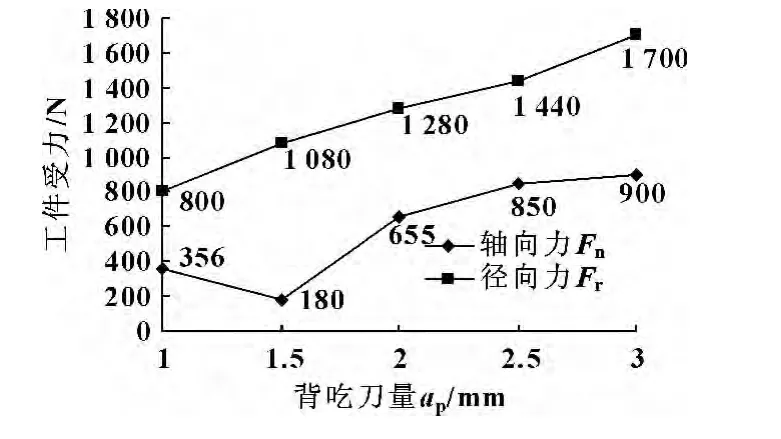

3.3 背吃刀量对铣削力的影响

固定因素刀具转速ωn=20 rad/s,进给量fp=4 mm/r,分别对背吃刀量 ap=1、1.5、2、2.5、3 mm时进行仿真,获得背吃刀量对铣削力的影响趋势,如图6所示。

图6 背吃刀量对铣削力的影响

图6表明:随着背吃刀量的增大,轴向径向铣削力均增大,且变化趋势明显,变化速率快。

3.4 结果优化

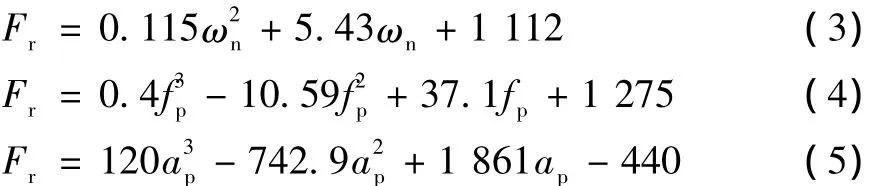

根据仿真实验的结果,利用MATLAB对结果曲线进行拟合,分别用1次、2次、3次曲线对其进行拟合,选择拟合方差最小的曲线,得到刀具转速ωn、进给量fp、背吃刀量ap各单因素对切削力的影响公式为:

根据上述单因素影响铣削力的分析结果,得到径向铣削力的多项式表达式为:

代入模拟仿真结果数据,通过MATLAB矩阵求解方法,求得各系数为:k1=0,k2=10,k3=0.21,k4= -6.25,k5=6.67,k6=22.86,k7= -217.14,k8=971.43,k9= -117.14。

径向铣削力公式为:

为保证加工效率,用单位时间的铣削量作为铣削参数优化的前提,表示为:

式中:α为螺旋升角。

为保证加工表面质量,每转进给量满足fp≤0.4。

以径向铣削力Fr最小为目标函数,以刀具转速ωn、进给量fp、背吃刀量ap为设计变量,以单位时间铣削量和表面质量为约束,建立优化模型如下:

式中:η=70,α=45.5°

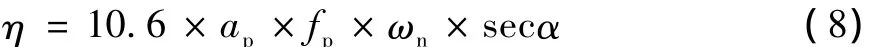

运用MATLAB绘制式 (9)如图7所示。

由以上图形获得最小铣削力为Fr=1 005 N,分别为:点1(fp1=0.138 mm/r,ap1=1.035 mm);点2(fp2=0.14 mm/r,ap2=1.05 mm);点 3(fp3=0.142 mm/r,ap3=1.065 mm),分别代入式 (8),得到 ωn1=32.41 rad/s、ωn2=31.49 rad/s、ωn3=30.61 rad/s,因此选取以上3组参数时,在保证效率和加工表面质量的前提下,径向铣削力最小,对工件弯曲影响最小。

图7 铣削参数对径向铣削力的综合影响

4 结论

利用有限元法对丝杠螺旋槽的铣削过程进行了三维铣削模拟,获得工件铣削过程中的切屑、应力、应变及铣削力等变化情况,并针对丝杠加工过程中的受力过大易弯曲现象,并通过大量的仿真实验,以铣削力最小为目标,对铣削参数进行优化,减小工件在铣削时的受力,减小零件的弯曲。

【1】OZEL Tugrul,ALTAN Taylan.Process Simulation Using Finite Element Method-prediction of Cutting Forces,Tool Stress and Temperatures in High-speed Flat end Milling[J].International Journal of Machine Tool& Manufacture,2000,40(5):713 -738.

【2】胡建军,李小平.DEFORM-3D塑性成形CAE应用教程[M].北京:北京大学出版社,2011.

【3】刘烈元,刘兆祥.工程材料及机械制造基础[M].北京:高等教育出版社,2006.

【4】乐兑谦.金属切削刀具[M].北京:机械工业出版社,2007.

【5】陈日曜.金属切削原理[M].机械工业出版社,2007.

【6】董辉跃,柯映林,成群林.铝合金三维铣削加工的有限元模拟与分析[J].浙江大学学报,2006,40(5):759-762.

【7】程凤军,陈国定,王涛.Deform 3D软件支持的球头铣刀铣削仿真分析[J].机械科学与技术,2012,31(3):412-416.

【8】戚厚军,吕利辉,张大卫,等.摆线轮结构件高速铣削过程中铣削力的有限元仿真分析[J].机械科学与技术,2010,29(1):17 -23.

【9】COEKROFT M G,LATHAM D J.A Simple Criterion of Fracture for Ductile Metals[J].National Engineering Laboratory,1996.