基于正交试验的高速铣削表面质量研究

张利堂

(宝鸡文理学院机电工程系,陕西宝鸡721016)

高速铣削加工技术作为先进制造技术的重要组成部分,以利用浅切深、高速进给与切削的加工方式,具有加工效率高、精度高、热变形小、切削力小、废品率低等特点,经过几十年的科研发展,该加工理念覆盖范围已大大扩广[1-2]。但由于其加工过程十分复杂,随时受到一些物理现象的不同程度的交叉影响,至使对其产生机制和影响规律的研究处于探索阶段。20世纪20年代德国Carl Salomon博士首次提出高速切削概念以后,世界各国科研工作者奋力投身高速铣削加工技术的研究中,山东大学[3-4]以Al2O3等研究对象,较为系统地建立了切削力、切削温度等模型。上海交通大学以硬铝 (LY12)为对象,研究高速铣削时切削力和切削温度的动态规律,研究表明超过某一临界温度时,铣削力和铣削温度会呈现下降趋势。西北工业大学以铝合金为对象,研究了刀具的适配性和加工参数优化问题。

在高速加工中,获取高速度的同时又要保证高的加工质量,一直是其研究的重点之一。实际生产中的主轴转速、加工速度、轴向深度、径向深度等参数的选取与优化,直接关系着加工质量。从对切削加工的研究来看,各个参数之间必然存在内在的联系,且相互作用与影响,合理掌握该联系是获取高加工速度和高加工质量的必要条件。经过长达半个世纪的理论探索,至今尚没有比较成熟和完整的高速切削理论可借鉴,相比之下试验就成为最基础、最接近实际的研究方法。因此,以下介绍的是主要考虑在稳态条件下研究工艺规律,即找到影响加工质量的突出因素,设计多因素正交试验,研究刀具参数不变情况下,不同切削参数对表面质量的影响。

1 试验设计

1.1 试验设备

机床:瑞士 MIKRON,HSM-700,最高转速42 000 r/min,最大加工速度40 m/min。

铣刀:选用16 mm硬质合金的三刃立铣刀。

粗糙度仪器:TR200粗糙度测定仪,测量范围为0.025~12.5 μm,测量精度为±10%。

工件材料:自制试样Al6063(软铝);自制试样LY12(硬铝)。

冷却方式:油雾冷却。

铣削方式:顺铣,铣平面。

1.2 试验方案[5-7]

单因素试验是以其他条件不变为前提,只研究一个因素对试验指标的影响程度,不能全面反映各个因素对试验结果的综合影响。而多因素试验是研究两个以上因素对试验指标的影响。显然文中的情况符合多因素试验设计,结合实际情况,选择了多因素试验中的正交试验方法。该方法目的是在试验次数较少的同时,找到影响试验结果的决定性因素并得到最佳参数组合、最优工艺。其优点为:通过对试验的合理安排,挑选少数的具有代表性的组合进行试验,以少代多地解决全面试验组合处理多与实际希望试验次数少的矛盾;通过科学处理少数组合的试验结果,作出科学、正确的结论,以少求全地解决实际试验次数少与要求试验信息全面的矛盾[8-9]。研究发现影响高速铣削表面质量的因素很多,而且很复杂,在有限的试验次数内全部考虑,是不科学和不现实的,故此本文抓住重点加工参数,选择4因素4水平试验,即为L16(44)。具体以主轴转速n(r/min)、进给速度vf(mm/min)、轴向切削深度ap(mm)和径向切削深度ae(mm)为参变量,表面粗糙度Ra(μm)为目标量。其中各因素水平相继为主轴转速n(r/min):5 000 r/min,10 000 r/min,15 000 r/min,20 000 r/min;进给速度 vf(mm/min):300 mm/min,600 mm/min,1 200 mm/min,2 400 mm/min;轴向切削深度ap(mm):0.10 mm,0.15 mm,0.20 mm,0.25 mm;径向切削深度ae(mm):1 mm,2 mm,3 mm,4 mm,具体正交分布如表1所示。

表1 正交试验参数与试验结果

2 试验结果与分析

2.1 数据处理

以自制试样Al6063(软铝)和LY12(硬铝)为研究对象分别按上述4因素4水平正交表进行了16组试验,其结果如表1所示。极差分析可以在精度要求不高的情况下,较为准确地反映出各因素水平变化而引起试验结果之间的差异情况,具有直观形象、简单易懂的特点,可以用其大小表示参数对试验指标的影响程度。按照极差处理方法[8],其结果如表2所示。

表2 极差分析结果

极差分析虽然具有众多优点,但是其分析忽略了试验误差,无法区分某因素各水平对应试验指标的平均值间差异究竟有多少是由因素水平不同引起的,又有多少是由试验误差引起的。对于误差较大或精度要求较高的试验,若只用极差分析而忽略试验误差的影响,就很难保证分析的准确性,以致影响试验结论。因此应用方差处理数据很有必要。按其处理方法[8],结果如表3所示。

表3 Al6063、LY12方差处理结果

2.2 数据分析

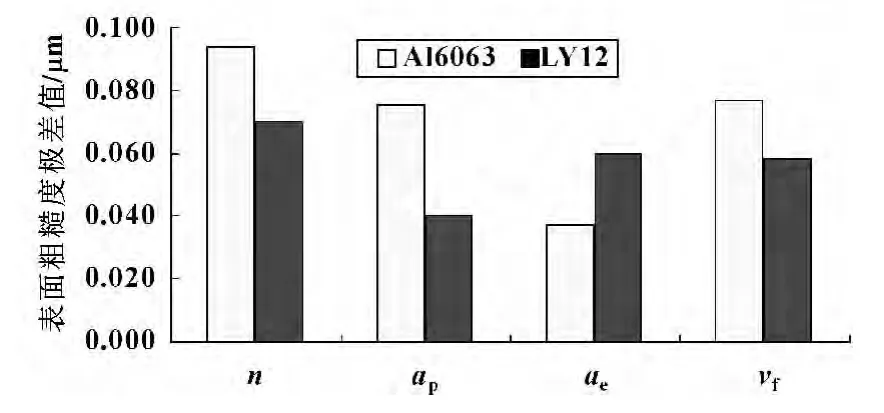

由表1绘制Al6063(软铝)和LY12(硬铝)在同水平下的表面质量变化趋势图1、2,以及表2绘制这两种材料在相同加工参数下的表面质量极差对比图,如图3所示。

图1 A16063同水平表面质量变化趋势图

图2 LY12同水平表面质量变化趋势图

图3 不同材料的表面粗糙度极差对比图

(1)由图3、表2、3可知,无论是加工软铝Al6063,还是加工硬铝LY12,对表面质量影响最大的均为主轴转速,高转速刀具迫使被加工材料还没顾及抵抗就已经被切除材料并迅速甩出切削区域,与传统切削相比高速高质量。其具体影响次序:Al6063为主轴转速→进给速度→轴向切削速度→径向切削速度,LY12为主轴转速→径向切削速度→进给速度→轴向切削速度,两种材料的最优组合皆为A1B2C1D1。

(2)由图1、2可知,这两种材料在相同的加工参数下,表面质量曲线波动均较大,但随着因素水平的递增,表面粗糙度整体呈上升趋势,即表面质量呈下降趋势,并且出现类Carl Salomon理论,即在加工时随着因素水平的递增,均会出现“高峰”或“低谷”现象。

(3)由表1和图1、2可以看出,两种材料在相同加工参数条件下,其表面质量有所差异,软铝Al6063的平均粗糙度为0.267 μm,硬铝LY12的平均粗糙度为0.191 μm,造成这样的结果是由于软铝地质柔软,加工时易黏刀,致其排屑不畅,易产生积屑瘤,影响了材料、刀具表面温度的降低,从而导致加工质量不高。相反硬铝有很好的切削性,不易黏刀且瞬间甩开切屑,加工表面质量相对较高。由此可见,高速铣削技术适合加工相对硬质材料。

3 结语

(1)合理的试验设计是理论研究的基础和根本。以刀具参数不变为前提,通过设计L16(44)4因素4水平正交试验方案,以软铝Al6063和硬铝LY12为研究对象,研究高速铣削加工的表面质量,研究发现:硬质材料和软质材料在高速加工环境中,影响其表面质量的决定因素皆为主轴转速,其他次之。超高的刀具转速可以使加工材料还没顾及抵抗就已经被切除并迅速甩出切削区域,和传统加工方法相比较,更高效高质量;

(2)试验结果分析中发现,硬质材料和软质材料在加工时,都出现类Carl Salomon理论,即在因素水平递增的同时,均出现“高峰”或“低谷”,当其被越过便表现为下降或上升趋势,由于试验设计的局限性,该结论还有待证实;

(3)不同材料在相同的参数条件下加工,所得加工材料的表面质量各不相同,即硬质材料高于软质材料的表面质量。换而言之,在追求高表面质量的前提下,硬质材料更适合高速铣削加工。

【1】艾兴.高速切削加工技术[M].北京:国防工业出版社,2003.

【2】张利堂,刘勇.基于热电偶法的高速铣削温度试验研究[J].制造技术与机床,2010(2):32 -34.

【3】王素玉,艾兴,赵军,等.高速立铣3Cr2Mo模具钢切削力建模及预测[J].山东大学学报,2006(1):1-5.

【4】孟辉,赵军,王素玉,等.高速切削温度场的有限元分析[J].工具技术,2005(4):21 -23.

【5】杜金萍,王桂梅,高术振.正交试验法在切削参数优化中的应用研究[J].煤矿机械,2007(4):130-132.

【6】胡知音,孟广耀,夏海涛.基于正交试验法的GH4169高速铣削表面粗糙度研究[J].煤矿机械,2011(1):120-122.

【7】孔金星,雷大江,岳晓斌.高速铣削参数对工件表面质量的影响[J].机床与液压,2007,35(2):80-82+85.

【8】任露泉.试验优化技术与分析[M].北京:高等教育出版社,2003.

【9】张利堂.电火花成形加工工艺及仿真的研究[D].成都:西华大学,2011.