一种基于BUCK软换流型DC-DC电路脉冲TIG焊机

汪殿龙,张志洋,李亚博

(河北科技大学 材料科学与工程学院,河北 石家庄 050018)

0前言

脉冲TIG(Tungsten Insert Gas)焊作为一种高效、优质、节能的焊接方法,具有独特的优越性,得到了广泛的应用。目前常用的脉冲TIG焊机多为逆变式,电路结构复杂且成本较高。在低热输入量焊接场合如冷修补焊接时,普通脉冲TIG焊的缺点是修复精度低、热输入量大、零部件的热变形量大[1]。相对于传统的逆变焊接电源,DC-DC斩波电源作为一种传统的电源结构更容易实现高频,没有逆变电源中变压器偏磁的问题,能够随意伸缩占空比,并具有快速的负载阶跃响应,能实现良好的动态特性、稳定性和可靠性[2],同时可以精确控制热输入量,尤其在小电流场合具有较大的优势。

针对冷修复焊接,本研究提出一种基于Buck型DC-DC变换电路的脉冲TIG焊机,该电路通过控制脉冲时间(1~500 ms)进行瞬时放电,脉冲频率可调节,使被修复工件有充分的冷却时间,实现冷修补,弥补了传统修复工艺存在的问题。

1 总体结构

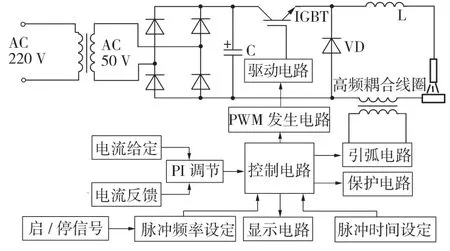

焊机总体结构原理如图1所示。AC 220 V工频交流电经过变压器降压后变为AC 50 V电压,经过整流电路和滤波电路变成直流电压。由开关管S、二极管VD和电感L组成的Buck型DC-DC电路将直流电压降为焊接所需要的电压。降压变压器二次线圈采用双绕组,滤波电容C采用多电容并联阵列,在滤波的同时为焊接脉冲提供能量。

图1 焊机总体原理框图

焊机通电后,首先开启气阀进行自动检气,然后设定焊接脉冲电流、脉冲频率、脉冲时间,并通过数码管显示。当控制电路接收到焊接启动信号时,高频引弧电路工作,PWM发生电路同时工作,控制电路会根据PI调节电路所发出的信号实时调整电流,输出PWM控制信号并驱动Buck斩波电路进行焊接。焊接电流为连续脉冲群,直到控制电路接收到焊接停止信号,输出脉冲停止,终止焊接过程。

2Buck型DC-DC降压电路

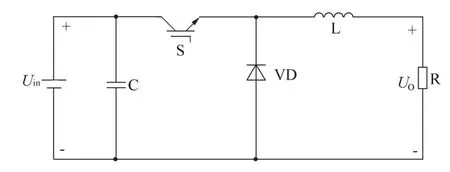

基本的Buck型DC-DC降压电路属于硬开关型,其电路原理如图2所示[3]。

使用电路仿真软件对基本的硬开关型Buck电路进行仿真,结果如图3所示。

图2 基本Buck电路原理

由图3a可知,有明显的尖峰电流,功率开关管通态电流为40 A时其幅度可达60 A,这种电流尖峰对于焊接过程和主功率器件极为不利,容易引起器件损坏和焊接电弧不稳定。同时在图3a、图3b中,开关管在开通和关断瞬间都有重叠部分,形成较大开关损耗。开关损耗随着开关频率的升高会趋于明显,会降低整个电路的效率,同时也会降低开关管的寿命。

图3基本Buck电路开关仿真波形

由以上仿真结果可以看出,基本的硬开关Buck电路存在较高的电流尖峰和开关损耗问题,尤其是在开关频率较高的情况下更为明显。因此,在基本的Buck型DC-DC降压电路基础上,提出了一种软换相型Buck电路,其电路原理如图4所示。

图4 软换相Buck电路原理

图4中,电容C、开关管S、续流二极管VD和储能电感L组成基本的Buck电路,其余元器件组成软换相辅助回路。当S由导通转为截止时,由于C1、VD1支路的存在,输入电流Iin由S换相至VD1并对C1充电,延迟了S的关闭时间,减小了du/dt,对S的两端电压加以适当的抑制,起到保护S的作用。C2中的电荷通过VD3续流释放到负载,同时随着C1电压逐渐升高,流过VD1的电流Io将逐渐减小至零,同时流过VD的电流I1从零开始增加,直至所有电流全部从VD、L流过,为加快这一过程,将L2设为饱和式电感,这样完成S与VD的换相过程,为下一次的S、VD换相做好准备。当S由截止转为导通的瞬间,由于 VD1、VD2、VD3支路中 L1和 VD 支路中L2的存在,因二极管反向恢复时间引起的S的电流尖峰被抑制,并在极短的时间内对C2进行充电,S完全导通后,通过L为负载提供能量,进入下一个开关周期。

对图4所示的软换流电路进行仿真,仿真结果如图5所示。

对比图4和图5可知,开关管S开通瞬间的di/dt和电流尖峰被抑制到较小范围,关断瞬间du/dt减小,开关管开通和关断瞬间几乎无重叠,大大降低了开关损耗。

图6 脉冲控制电路原理

图5 软换相Buck电路仿真结果

3脉冲控制电路设计

焊机主功率开关管的控制采用PWM信号控制,频率20 kHz。脉冲控制电路实质上是控制PWM信号的输出,其原理如图6所示。

为了提高电路的稳定性,电路使用U2(NE555)组成单稳态电路,用于控制U3(JK触发器)的翻转,上升沿触发。脉冲时间信号是由电位器设定一个电压作为参考;脉冲频率信号是由焊接启/停信号与脉冲频率设定信号经过逻辑判断后输出的信号;控制信号用于控制PWM的输出,高电平时封锁PWM信号;电流检测信号检测有无电流反馈信号,有电流输出时为高电平,反之为低电平;PWM控制信号是脉冲控制电路的最终输出信号。

脉冲控制电路工作原理为:焊接停止时,脉冲频率信号被拉低,电流检测信号为低电平,U3置位,14脚输出低电平,PWM控制信号被封锁,焊机无输出;焊接刚启动而电弧未引燃时,电流检测信号仍为低电平,脉冲频率信号为预设的脉冲信号,当它为高电平时,U3的14脚输出保持低电平,PWM控制信号为低电平,PWM正常输出,提供引弧电压;电弧引燃后,“电流检测信号”变为高电平,三极管V2导通,M3截止,+15 V电源通过R1为电容E1充电,当E1的电压大于“脉冲时间信号”电位器所设定的电压时,比较器U1输出高电平,使V1导通,U2的低电平触发端(2脚)变为低电平,单稳态电路的输出由低电平变为高电平,U3翻转,使PWM控制信号变成高电平,PWM停止输出,单个脉冲周期结束,当脉冲频率信号再次由低电平变为高电平时,开始下一个脉冲周期。

4 实验结果和分析

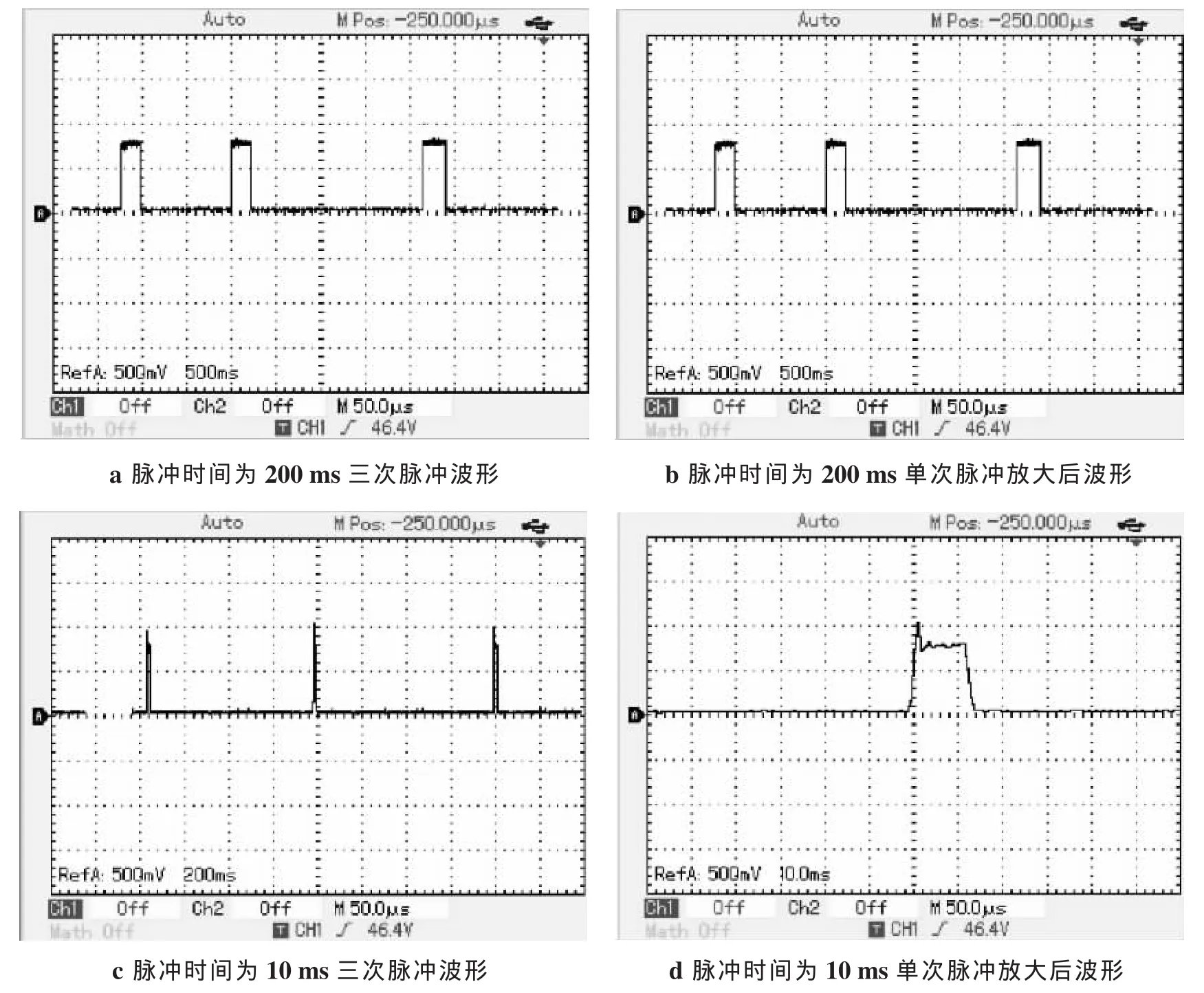

通过改变预设脉冲时间和脉冲频率,分别采集输出电流波形和开关管两端的电压波形,如图7所示。

图7不同脉冲时间输出电流波形

由图7可知,单个脉冲时间与设定时间吻合,说明脉冲控制电路控制性能较好;实验所使用的电流传感器的传输比为100 A/V,由图7d可知,脉冲电流由0上升至70A的时间小于等于10μs,说明Buck电路满足了脉冲焊接时对电流响应速度的要求。

图8所示为有脉冲输出时开关管两端的电压波形,在开关频率为20 kHz时,开关管两端无尖峰出现,与仿真结果一致。

5 结论

(1)在基本Buck型DC-DC变换电路的基础上加入了软换相电路,解决了主功率器件的换相问题,消除了开关管上的电压电流尖峰,降低了开关损耗。

图8 开关管两端电压波形

(2)设计的脉冲控制电路可以精确控制脉冲电流、脉冲时间、脉冲频率,控制特性较好。

(3)Buck型DC-DC斩波电路可以很好地满足脉冲瞬间快速放电的要求,脉冲上升沿和下降沿小于等于10 μs,且输出电流很平稳,有利于瞬时焊接。

:

[1]张 庆,孟令东,杨军伟,等.高能脉冲精密冷补技术用于修复零件表面局部缺损[J].中国表面工程,2011,24(1):79-83.

[2]卢振洋,马 琳,黄鹏飞.基于BUCK电路的电源功率平台的研制[J].电焊机,2011,41(4):20-23.

[3]赵莉华,舒欣梅.电力电子技术[M].北京:机械工业出版社,2010.