渣油的微波改质技术研究

赵 闯,蒋立敬,翁延博,张庆军

(1.辽宁石油化工大学石油化工学院,辽宁 抚顺 113001;2.中国石化抚顺石油化工研究院)

渣油的微波改质技术研究

赵 闯1,蒋立敬2,翁延博2,张庆军2

(1.辽宁石油化工大学石油化工学院,辽宁 抚顺 113001;2.中国石化抚顺石油化工研究院)

以沙特中质渣油为原料,研究了微波辐射参数(温度、功率、时间)对油品降黏、脱硫、脱金属效果及族组成的影响,并研究了不同原料(沙特中质渣油、沙特轻质渣油、金陵渣油)性质对微波降黏效果的影响规律。研究结果表明:在实验考察范围内,油品黏度随辐射温度的升高先降低后升高,随功率的升高而降低,随时间的增长先降低后升高;硫含量随功率的增加逐渐降低;与渣油原料相比,经微波辐射后,渣油的饱和烃含量基本不变,芳烃含量略有增加,胶质、沥青质含量减少,金属(Ni、V)含量基本不变;原料中沥青质含量越高,降黏的效果越好。

微波 渣油 降黏

微波是一种频率在0.3~300 GHz范围内的电磁波,相应的波长范围为0.1~100 cm,在波谱中位于无线电波频率和红外线频率之间[1]。微波作为一种传送媒介和加热能源已被有效地应用于有机反应、无机反应、环境保护、医药化工、食品化工及复杂生化反应等领域[2]。随着油品重质化、劣质化趋势的不断加剧,环保要求的日益严格及市场对轻质油品需求的不断增加,导致渣油的深度加工技术成为炼油化工领域研究开发的重点。如果能将微波技术应用于传统的油料预处理过程中,加快反应速率,提高油品中金属、硫、氮脱除率,降低能耗,将对后续加工装置的长周期安全运转起到至关重要的作用。本课题通过实验研究,考察微波参数(辐射时间、辐射温度、辐射功率)对油品性质的影响,并对沙特中质渣油(SZ)、沙特轻质渣油(SQ)和金陵渣油(JL)进行微波加热后降黏效果的比较。

1 实 验

1.1 原 料

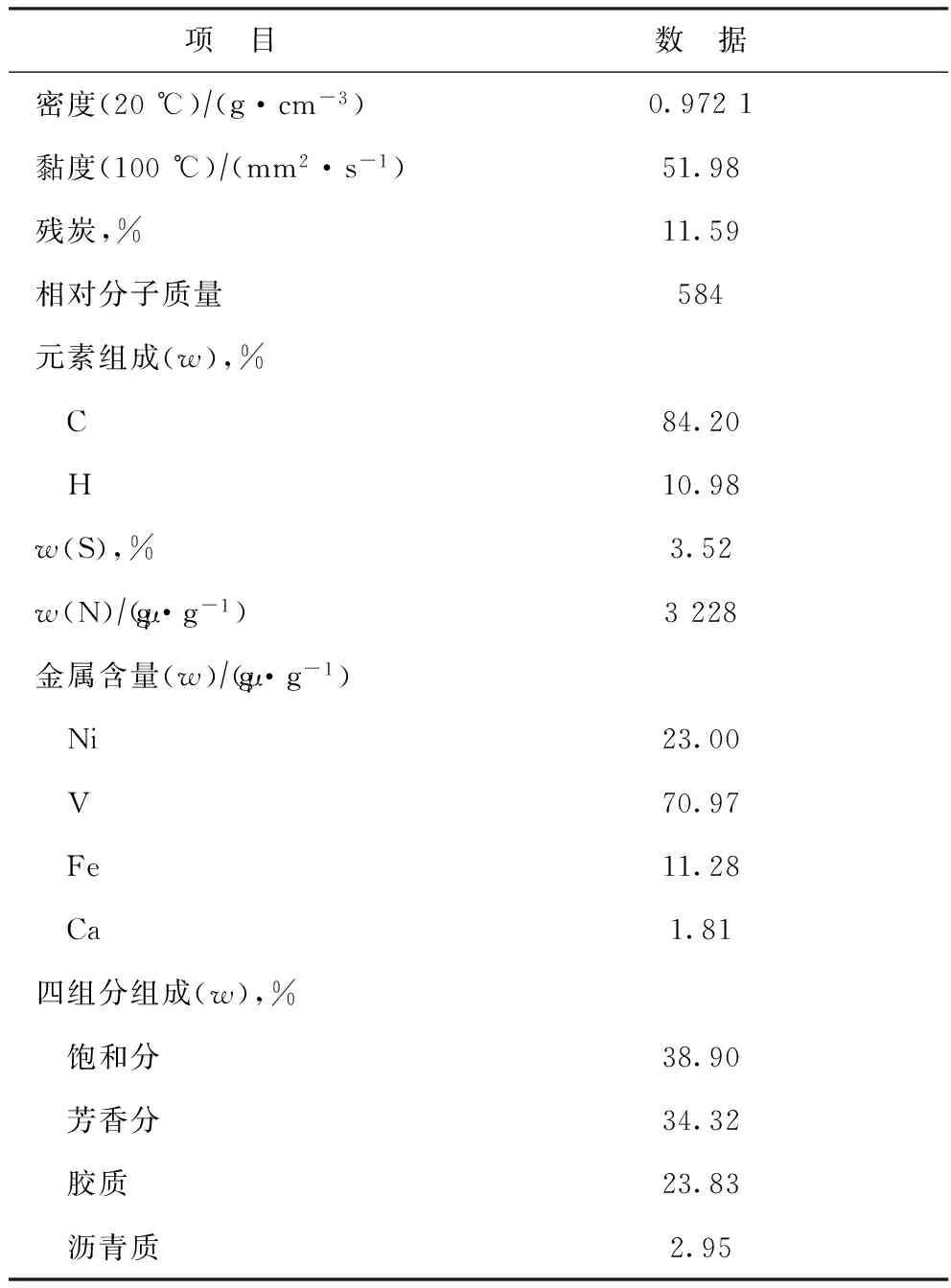

实验所用原料共有3种,分别为SZ,SQ,JL,其中SZ的主要性质见表1。

1.2 设 备

上海新仪微波化学科技有限公司开发的MAS-Ⅱ型微波反应器(最高功率1 000W)。

1.3 实验原理

微波热效应机理:微波热效应通过改变化学反应的动力学和热力学,降低反应的活化能,提高反应速率,实现对化学反应的促进作用。微波渗入物质内部,由于内部电子离子的定向移动或偶极子的转向极化,导致物质内部分子相互摩擦而转化为热量。当微波接触到物质内部的极性分子时,由于分子中的电荷分布不均,微波会有选择性地优先加热极性分子,使其瞬间吸收电磁波能量达到活化温度。吸收电磁波能量后的极性物质将迅速从静止状态,通过分子偶极矩以几十亿次的高速振荡旋转,变为动态而产生热效应,形成物质的“体加热”状态,使得物质内部组分受热均匀,停留时间减少,反应速率提高,能耗降低。

表1 SZ的主要性质

微波非热效应机理:通常把不能归结于微波加热温度升高导致的异常现象,称为不是由温度引起的“非热效应”[3]。非热效应也是通过改变化学反应的动力学而对反应产生影响的,但是其可能对化学反应产生促进或抑制的效果。主要表现为在常规加热方式下很难完成的化学反应,在微波辐射作用下可以进行,而且有时还伴有新物质生成。在反应温度远远低于常规反应温度时,比常规加热具有更好的热解效果或更快的反应速率。但是微波与物质相互作用过程中是否存在 “非热效应”,国内外学术界还没有统一的结论[4-5]。

微波降黏机理:渣油中的沥青质分子是以联合形成粒子或胶粒等宏观结构分散于渣油内部,而不是以单个分子形态存在。沥青质中的单元薄片,由于芳香环π电子云间的相互重叠而络合成似晶缔合体;似晶缔合体在渣油内部与胶质及金属卟啉化合物等相互缔合形成胶束,胶束间又进一步聚集成为超胶束,所以沥青质是一类超分子结构的缔合体[6]。微波作用导致沥青质大分子胶粒间缔合作用力减弱,从而破坏胶质、沥青质缔合形成的各个超分子结构。由于微波加热后油品内部组分发生变化,所以不可逆地改善了劣质油品的流变性。微波辐射主要是较大分子裂解为较小分子,微波加热渣油中的杂原子(胶质和沥青质),使沥青质碎裂成小分子。总体来说,微波有利于降低渣油的黏度。

1.4 实验方法

将240 g原料油加入三口烧瓶中,将三口烧瓶置于微波反应器内。三口烧瓶中间口插入红外测温探头并封死,右边一个口通入氮气,置换10 min后关掉氮气。最后一个口在停止通入氮气后封死。启动微波反应器,在设定的温度、功率和时间下进行微波辐射。

2 结果与讨论

2.1 微波参数对油品性质的影响

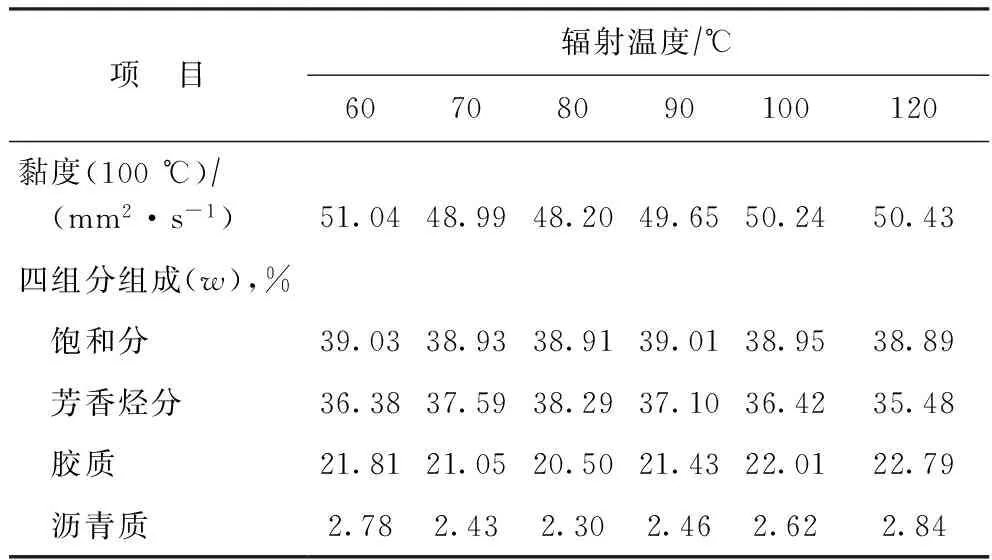

2.1.1 微波辐射温度的影响 选用SZ原料,在微波辐射时间5 min、辐射功率1 000 W的条件下,考察微波辐射温度(60,70,80,90,100,120,150 ℃)对渣油黏度和族组成的影响,结果见表2。

表2 微波辐射温度对渣油性质的影响

由表2可见:SZ原料经不同辐射温度的微波作用后,其黏度均有不同程度的降低;随温度的升高,油品黏度先降低后升高,辐射温度为80 ℃时黏度降至最低。微波辐射温度过低时,不能使油品中的极性分子达到活化温度,形成断键或转化,从而不利于大分子裂解为小分子;而辐射温度过高时,胶质极性大分子大量吸收微波能,导致局部温度过高,胶质组分可能会转化为沥青质,导致黏度降低不明显。SZ原料经微波辐射后,饱和烃含量基本不变,这说明微波辐射对小分子饱和烃类无明显影响;胶质、沥青质含量减少,这是由于微波对渣油中极性大分子具有优先加热的特性,使得杂原子化合物(胶质和沥青质)易于吸收微波能,当这些极性分子吸收微波能后,会引起分子间化学键剧烈地振动,使胶质、沥青质这些高分子杂环化合物碎裂成许多小分子,导致其含量降低。微波作用后,油品芳烃含量增加。微波辐射虽然不能导致芳环内部体系的破坏,却很可能大幅度提高大分子芳烃的内能,从而导致与芳环连接的C—S键、侧链C—C键发生断裂,使小分子稠环芳烃含量增加。当温度为80 ℃时,油品中胶质、沥青质含量降至最低,芳烃含量增至最高,说明此时大量的胶质、沥青质极性大分子裂解为小分子,原料中与芳环连接的C—S键、侧链C—C键发生断裂,从而导致黏度明显下降。

2.1.2 微波辐射功率的影响 在微波辐射温度80 ℃、辐射时间5 min的条件下,考察微波辐射功率(200,400,600,800,1 000 W)对SZ原料的黏度和硫含量的影响,结果见表3。

表3 微波辐射功率对渣油性质的影响

从表3可见:随微波辐射功率的增加,油品硫含量和黏度均逐渐降低;当功率为1 000 W时,硫质量分数降至3.26%,这说明原料中部分C—S键发生断裂,由于噻吩/苯并噻吩环状结构极为稳定,所以断裂可能发生在芳环侧链的硫桥键上。

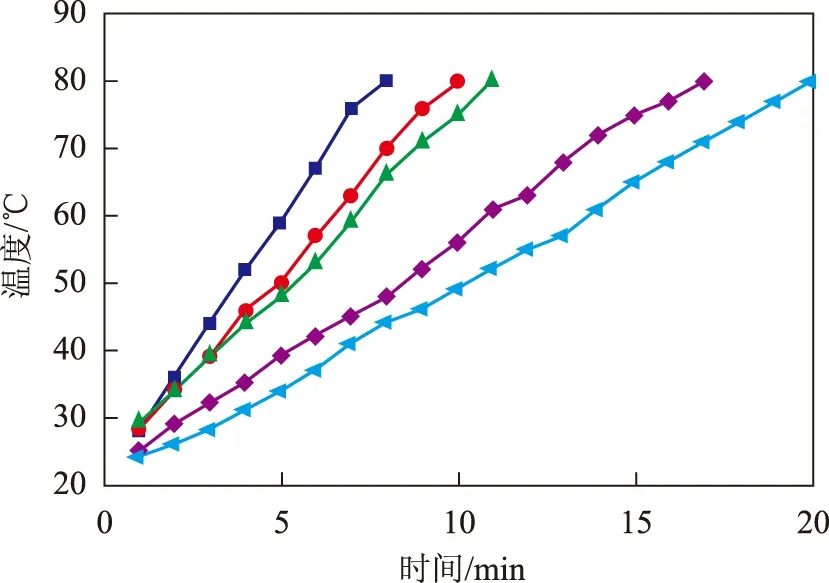

在辐射温度为80 ℃的条件下,油品在微波场中的升温速率曲线见图1。由图1可见:当微波辐射功率为1 000 W时,油品升温速率极快,使得其中极性分子迅速达到活化温度,形成断键或转化,导致黏度明显下降;当功率降至400 W和200 W时,原料升温速率明显减慢,由于升温速率过低,油品吸收微波的能量不足以使其加热,从而阻碍了大分子裂解为小分子,导致黏度下降不明显。

图1 不同微波辐射功率下的油品升温曲线■—1 000 W; ●—800 W; ▲—600 W; ◆—400 W;

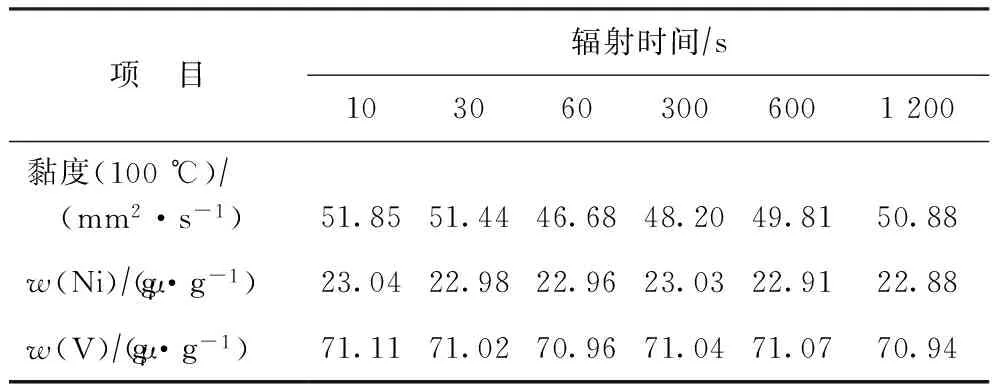

2.1.3 微波辐射时间的影响 在微波辐射功率1 000 W、辐射温度80 ℃的条件下,考察微波辐射时间(10,30,60,300,600,1 200 s)对SZ渣油性质的影响,结果见表4。

表4 微波辐射时间对渣油性质的影响

从表4可以看出,随着微波辐射时间的增长,油品黏度先降低后升高,金属(Ni、V)含量基本不变,微波辐射时间为60 s时降黏效果最好。微波辐射时间过短时,原料吸收的微波能量不够,使得大分子不易于裂解成小分子,导致黏度降低不明显;而微波辐射时间过长时,即使整个渣油体系的温度仍较低,但是微波的“非热效应”将导致油品黏度增加。

虽然微波辐射会增加极性分子的热运动,使其吸收大量热能,但是渣油中Ni、V等金属卟啉化合物与胶质相互缔合形成胶束,结构极为稳定,在辐射温度为80 ℃的条件下,物料吸收的微波能量不足以破坏Ni、V等金属化合物的配位键,导致金属含量基本不变。

综上所述,对于SZ原料,最佳的工艺条件为:微波辐射温度80 ℃,辐射功率1 000 W,辐射时间60 s。

2.2 原料性质对微波降黏效果的影响

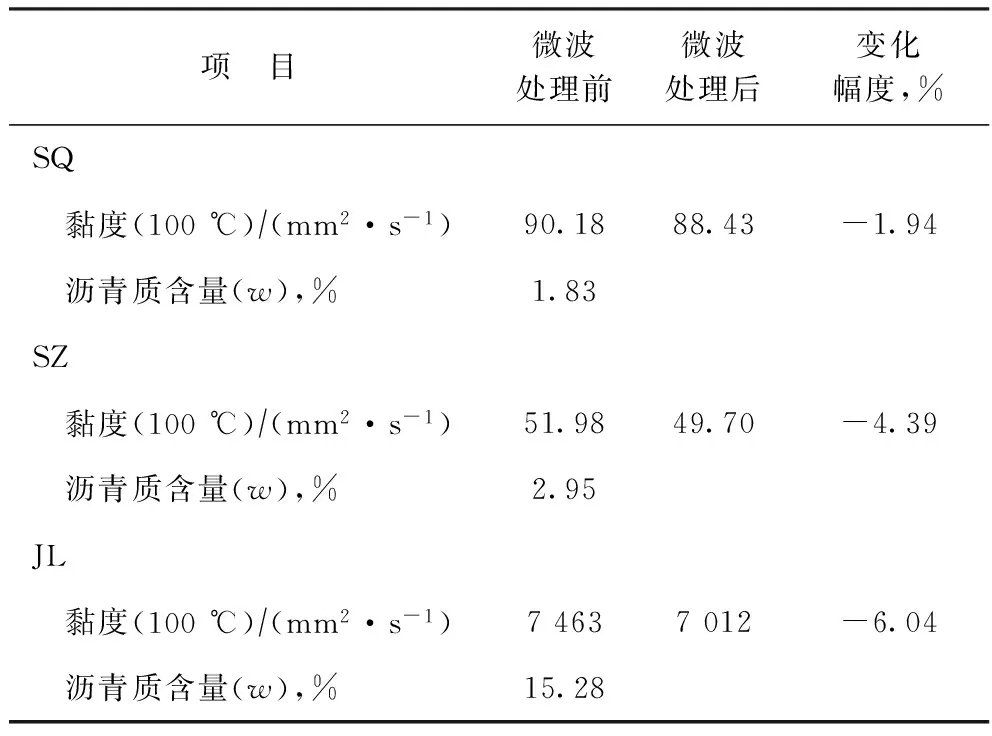

在微波辐射时间20 min、辐射功率1 000 W、辐射温度100 ℃的条件下,选用SZ,SQ,JL 3种渣油原料,考察原料性质对微波降黏效果的影响,结果见表5。

表5 原料性质对微波降黏效果的影响

由表5可见,微波降黏幅度由高到低的顺序为JL>SZ>SQ,与3种原料的沥青质含量顺序一致。说明沥青质含量越高,微波降黏的效果越好。微波会有选择性地优先辐射原料中的杂原子组分(沥青质和胶质),沥青质吸收微波能,迅速达到活化温度,可能会导致沥青质大分子硫桥键、芳环侧链C—C键发生断裂。并且沥青质含量越高,会增加原料分散体系内部的极性,使原料油能够快速地吸收微波能,引起分子内部的摩擦振动,导致沥青质大分子杂环化合物更容易裂解成非烃小分子,从而降低原料的黏度。所以沥青质组分含量的多少与类型分布是决定油品黏度高低的关键性因素。

3 结 论

(1) 在本实验考察范围内,随微波辐射温度的升高,油品黏度先降低后升高,80 ℃时的降黏效果最好;随辐射功率的增加,油品黏度逐渐降低,当辐射功率为1 000 W时,黏度下降明显;随辐射时间的增长,黏度先降低后升高,辐射时间为60 s时降黏效果最好。适宜的工艺条件为:微波辐射温度80 ℃,辐射功率1 000 W,辐射时间60 s。

(2) 随微波辐射功率的增加,辐射后油品的硫含量逐渐降低,辐射功率1 000 W时下降明显,说明原料中部分C—S键发生断裂。微波辐射后,油品中胶质、沥青质含量降低。当辐射温度为80 ℃时,辐射后油品胶质、沥青质含量降至最低。微波辐射后,油品中芳烃含量略有增加,辐射温度为80 ℃时增加最为明显,小分子烃类(饱和烃)含量基本不变。

(3) 微波辐射前后,油品中金属(Ni、V)含量基本没有变化,说明在本实验温度下,物料吸收微波的能量不足以破坏Ni、V等卟啉化合物中的金属配位键。

(4) 油品的沥青质含量越高,降黏效果越好。

[1] 卡帕,斯塔德勒.微波在有机和医药化学中的应用[M].麻远,译.北京:化学工业出版社,2007:7

[2] 黄卡玛,杨晓庆.微波加快化学反应中非热效尖研究的新时展[J].自然科学进展.2006,16(3):273-279

[3] 马双忱,姚娟娟,金鑫,等.微波化学中微波的热与非热效应研究进展[J].化学通报,2011,74(1):41-46

[4] Stuerga D A C,Gaillard P.Microwave athermal effects in chemistry:Amyth’autopsy.Part Ⅱ.Orienting effects and thermodynamic consequences felectric field[J].Journal of Microwave Power and Electromagnetic Energy,1996,31(2):101-114

[5] Loupy A.Microwaves in organic synthesis[M].Weinheim:Wiley-VCH (Germany),2002:1-20

[6] 韩忠祥,孙昱东.渣油中沥青质的存在形态及其加氢转化反应[J].广东化工,2012,39(2):82-83,54

RESEARCH ON MODIFICATION OF RESIDUAL OIL BY MICROWAVE

Zhao Chuang1, Jiang Lijing2, Weng Yanbo2, Zhang Qingjun2

(1.SchoolofPetrochemicalEngineering,LiaoningShihuaUniversity,Fushun,Liaoning113001;2.FhshunResearchInsituteofPetroleumandPetrochemicals,SINOPEC)

The effect of microwave radiation parameters (temperature,power and time) on viscosity reduction,desulfurization, group composition, removal of metal impurities was studied using Saudi Arabian medium crude residue (SZ) as a raw material. The results show that in the experimental condition range,viscosity of radiated product first decreases and then increases with increasing of temperature and radiation time; While it decreases with increase of the power. Sulfur content goes down gradually with the increase of the power. Saturated hydrocarbon and metal (Ni,V) contents basically remain unchanged; The content of aromatic hydrocarbon increases slightly; Resin and asphaltene decrease. Finally, the influence rule of the nature of three kinds of residues: SZ, Saudi Arabian light crude residue (SQ) and Jinling residue (JL) on the viscosity reduction treated by microwave was investigated. The results show that the more the asphaltene in feeds,the better the effect of viscosity reduction.

microwave; residual oil; viscosity reduction

2014-03-10; 修改稿收到日期: 2014-06-23。

赵闯,硕士研究生,主要从事重质油加工研究工作。

赵闯,E-mail:zc731364717@163.com。