石灰石控制系统在SHELL煤气化中的应用及改造

张 茜,倪 彬,任洪起

(天津碱厂煤化工事业部,天津 300452)

天津碱厂煤气化项目采用SHELL干粉煤加压技术,单炉日投煤量2 000t。原料煤经破机磨成煤粉(90%<100μm),由高压氮气送到气化炉煤烧嘴,与氧气及蒸汽在气化炉高温加压条件下发生碳的氧化及各种转化反应。

在磨煤系统中石灰石的添加是一项重要的工序。原料煤中加入适量的石灰石可以降低其灰熔点,以利于气化炉的液态排渣。因此,石灰石的按比例定量添加在保证上述反应过程稳定性上至关重要。在天津碱厂煤气化装置生产过程中,由于石灰石添加量不稳定导致石灰石系统频繁跳车,不能按正确的比例与称重给煤机的给煤量添加到磨煤机中,进而导致气化炉堵渣而数次停车,严重影响煤气化装置生产的稳定性和经济性。

1 石灰石系统介绍

1.1 石灰石系统简介

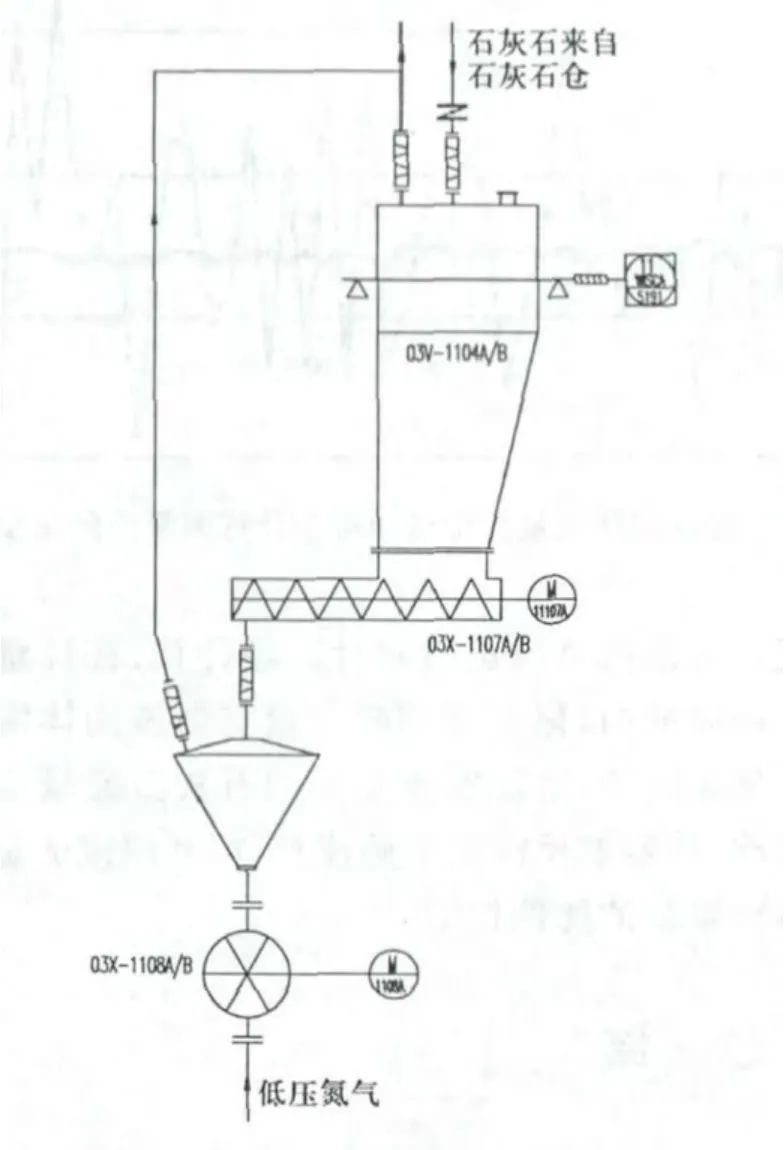

石灰石系统中来自石灰石储仓V-1103的石灰石粉进入石灰石计量仓(03V-1104A/B),经计量与原料煤输送量按一定比例(比值可由DCS手动设定)由石灰石螺旋输送机(位号:03X-1107A/B)送入石灰石旋转给料机(位号:03X-1108A/B),再经石灰石喷射器(位号:03X-1109A/B)采用气力输送方式用氮气将石灰石粉输送至磨煤机。其中石灰石计量仓(位号:03V-1104A/B)及石灰石螺旋输送机(位号:03X-1107A/B)组成一套失重秤系统,用于石灰石的计量和输送,是整个石灰石计量输送系统的核心。该工艺过程如图1所示。

石灰石系统根据称重给煤机的流量按照人工设定的比例(或串级控制),均匀准确地向磨煤机输送石灰石粉,因此精确的计量给料,准确控制用于气力输送氮气的压力和流量,并能使计量给料系统和气力输送系统互不影响,是该系统能达到上述功能要求的关键技术设计和工程设施要点。

1.2 石灰石控制系统

石灰石的控制系统由西门子PLC控制系统和EMC的ModWeigh变重秤系统组成。德国西门子(SIEMENS)公司生产的可编程序控制器在我国的应用相当广泛,在冶金、化工、印刷生产线等领域都有应用。西门子(SIEMENS)公司的PLC产品包括LOGO、S7-200、S7-300、S7-400、工业网络、HMI人机界面、工业软件等。西门子S7系列PLC体积小、速 度快、标准化,具有网络通信能力,功能更强,可靠性更高。

石灰石系统采用西门子高性能S7-300系列PLC的可编程控制器。S7-300是模块化小型PLC系统,能满足中等性能要求的应用。各种单独的模块之间可进行广泛组合构成不同要求的系统。S7-300PLC采用模块化结构,具备高速(0.6~0.1μs)的指令运算速度;用浮点数运算比较有效地实现了更为复杂的算术运算;一个带标准用户接口的软件工具方便用户给所有模块进行参数赋值;方便的人机界面服务已经集成在S7-300操作系统内,人机对话的编程要求大大减少。S7-300操作系统自动地处理数据的传送;CPU的智能化的诊断系统连续监控系统的功能是否正常、记录错误和特殊系统事件(例如:超时,模块更换,等等);具备强大的通信功能,S7-300PLC可通过编程软件Step7的用户界面提供通信组态功能,这使得组态非常容易、简单。

图1 石灰石系统工艺流程图

EMC具有独立自主品牌“莫得威”系列工业用连续称重系统。其系列产品秉承模块系统设计理念,应用数字技术,为用户提供高精确度,低成本,且简单易用的工业称重解决方案。“莫得威”数字称重控制仪采用先进的按键控制标定技术,与传统秤体标定方法相比更简单,准确,并可以与多达10个称重传感器进行连接。控制仪结合了高稳定性,高精确度的特性为一体,系统总体精确度高于0.01%。

1.3 控制过程

首先当系统运行时,螺旋转动,物料从计量仓中排出。称重仪表不停地动态检测计量仓中物料的重量,通过采集单位时间中的重量的减少量即得实际给料量,与设定的给料量进行对比得到误差值,再通过自适应闭环控制算法变频调整给料电机的转速,这样始终使给料流量保持与设定值相对稳定一致。当计量仓中物料重量达到称重仪表的重量下限设定值时,称重仪表发出自动补料信号,通知上储料仓快速补料,其间,螺旋的转速固定在一个转速,不做调整。当计量仓中物料重量达到称重仪表的重量上限设定值时,关闭补料信号,重新恢复调节控制。

该控制系统具备远程联锁开/停车功能和就地开/停车功能,并设置远程/就地选择开关(且能输出其状态)。当转换开关切换到就地时,远程操作无效;当转换开关切换到远程时,就地可以紧急停车。能够输出相应的运行信号、报警信号和并满足就地控制的所有要求。

2 石灰石系统运行状况及问题分析

石灰石系统在天津碱厂煤气化装置试车过程中总体运行平稳,基本能够满足正常生产的需要。石灰石不能以称重给煤机的给煤量按正确的比例添加到磨煤机中,煤粉灰熔点不均匀的问题逐渐暴露出来。

石灰石系统紧急停车的主要问题来自于称重仪表计算的流量值不准确。该流量值在系统稳定进料的过程中出现大幅度波动,且长时间低于最小值,ModWeigh变重秤系统会输出故障信号。该故障信号进入PLC可编程逻辑控制器中,程序的联锁保护系统会引起石灰石系统的跳车,进而导致磨煤机紧急跳车。

3 石灰石系统的改造

石灰石流量的不稳定和严重失真对煤气化装置的稳定运行造成了很大的负面影响。石灰石流量是根据单位时间中的重量的减少量而计算得来。由于石灰石系统流量计算是通过ModWeigh变重秤系统高度集成的控制器计算得来,流量信号的可处理性和校验性较差。针对这一问题,我厂仪表技术人员对石灰石称重仪表系统进行了一系列的改进。

3.1 修正流量计算

将计量仓的称重信号引入DCS显示,使中控室能看到计量仓的实时重量值。由于该设备运行环境恶劣,外部因素对称重值有一定的影响。通过霍尼韦尔的DCS系统首先对有毛刺的重量信号进行滤波处理,然后再计算单位时间内重量的减少量,从而得到实时流量F=ΔW/ΔT。该流量值在计量仓正常下料期间为石灰石的瞬时流量。但是在计量仓补料期间,由于重量值会增加,所以实时流量为负值。针对补料期间出现的这一情况,对流量计算做了进一步修正。当ΔW<0时,将流量值给一个固定值。同时,变重秤系统输出的故障信号加1min的延时跳车,避免假信号引起的误跳车。此种方法可估算出瞬时流量,较于变重秤系统计算的流量值明显趋于稳定,而且能基本满足工艺生产要求。

3.2 采用微波固体流量测量仪

随着煤气化装置的高负荷、长周期稳定运行,对装置的自动化程度和精细化管理的要求也越来越高,这就要求对石灰石的计量和稳定有了更高的要求。由称重信号通过DCS计算出来的瞬时流量已经不能满足生产的要求,经研究决定我厂2#炉使用SWR生产的SolidFlow微波固体流量测量仪。它由传感器和中央处理单元两部分组成。

SolidFlow微波固体流量测量仪的传感器采用先进的微波技术,专门适用于金属管道内固体物料流量的测量。通过传感器和管道之间电磁场的耦合,产生一个测量场。测量场的微波能量被固体颗粒反射回来并被传感器接收,中央处理单元对这些信号的频率和振幅进行处理。传感器的功能就像颗粒累计器,记录每单位时间内流动的物料颗粒数量。根据多普勒原理,仅流动的颗粒能被测量,堆积的颗粒不被测量。

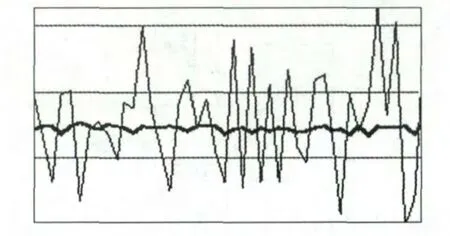

经过标定,SWR流量计在实际工况中的历史曲线如图2所示,其中平稳的曲线是SWR流量计的历史趋势。

图2 微波固体流量测量仪与称重计算测量值的历史曲线

为了验证我厂2#炉使用的SolidFlow微波固体流量测量仪的数据是否准确,利用DCS系统的累计模块对该流量值进行累计。经计算,在计量仓一个补料周期内,称重值的减少量与微波固体测量累计值是相同的,这说明改造后的石灰石流量信号能够准确、稳定的反映出实际流量,可利用该流量值进行与给煤量的比例控制。

4 总 结

经过一段时间的投用和观察证明,改造后的石灰石系统具有运行稳定、精确度高、可靠性强等优点。改造效果良好,彻底改变了石灰石系统频繁故障,影响磨煤机及煤气化系统正常稳定运行的不良工况。并且能够满足给煤量与石灰石量通过人工设定比例进行调节控制,使工艺人员进一步对石灰石的配比进行精确控制,达到促使煤气化装置降低消耗,提高效益,长周期稳定运行的目的。