铁路、矿山用螺旋卸车机受电器的技术改造

刘俊强,吴继军

(山东海化股份有限公司,山东 寿光 262737)

山东海化纯碱厂原煤卸车系统是采用螺旋卸车机将原煤卸至煤坑,然后利用行吊将原煤抓送至原煤货场或者直接抓卸至皮带输送机,输送到热电厂。纯碱厂螺旋卸车机是1986年投入使用的,螺旋卸车机原卸车轨道长度375m,螺旋卸车机移动作业范围较大,采用架空线(裸铜线)方式给与供电,螺旋卸车机通过受电器内碳滑块与裸铜线接触获得电源。自1986年至2004年纯碱厂原煤卸车系统基本采用原有设计运行生产,设备及线路没有进行大的技术改造。

近些年来,随着山东海化集团热电厂的扩建,原煤需求量急剧增大,纯碱厂原煤卸车系统也进行了相应的技术改造,煤坑由原375m,增加到625m,纯碱厂架空线(裸铜线)增加到650m。由于裸铜线的延长,原设计受电器不能满足现有生产,各种问题就突出显现出来,虽然线路延长后碳滑块改为铜滑块,但也存在很多不适应生产的因素,严重制约纯碱厂原煤卸车任务。

1 存在的问题

纯碱厂原煤卸车系统使用的架空线采用的是三根φ12的裸铜线,其受电器由三部分组成:一是绝缘基础部分;二是导电盒;三是导电碳滑块或者导电铜滑块,由于裸铜线的延长,致使受电器存在以下问题:

1)碳滑块主要材质以石墨为主,它重量轻、导电性能好。但是,它存在耐磨性差、韧性小、造价高、易破碎等缺点。铜滑块导电性好、耐磨性好、导电率高,但是存在摩擦大,容易刮伤铜滑线,更换费用高等缺点。

2)碳滑块与裸铜线相对滑动,由于650m裸铜线自重,致使碳滑块磨损严重,甚至由于铜滑线重量压碎碳滑块,有时10~20天就需要更换一次,碳滑块使用寿命短,费用高。

3)铜滑块电阻系数小,导电率高,导电性能好,使用铜滑块可以解决裸铜线重量导致碳滑块磨损快或者破裂等情况。但是,铜滑块与裸铜线滑行,铜滑块与裸铜线之间属于“硬性摩擦”,会导致裸铜线的摩擦加剧,影响裸铜线的使用寿命。

5)由于碳滑块或铜滑块放在导电盒中采用无固定式放置,当受电器行至裸铜线弯曲处,容易导致碳滑块或铜滑块自受电器导电盒中脱落,裸铜线在导电盒上滑行,损坏导电盒,导电盒体刮伤铜滑线。

6)导电盒由铜板焊接而成,由于作业恶劣,焊接点氧化、裸铜线撞击等原因,导电盒经常损坏,修复难度大。

2 技术改造

为了提高螺旋卸车机的卸车水平,确保设备及人身安全,解决卸车机受电器不合理带来的卸车困难和安全问题,在进行多次研究和试验基础上,对螺旋卸车机受电器进行了全面的技术改造。

改造后的受电器采取与原有受电器装置完全不同的结构(除根据螺旋卸车机机体安装受电器装置的连接孔外,其余部分重新进行设计),这种受电器完全能满足螺旋卸车机的使用要求,而且使用、维护方便简单。

2.1 基本构造

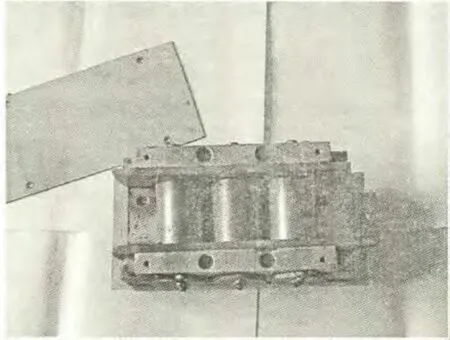

新的受电器装置结构简单,改变传统滑块不动,架空线滑动的“硬碰硬”方式,采取滑块滚动,架空线滑动“柔性”滚动模式。如图1。

图1 受电器装置结构

新型滚动式受电器总成整体采用黄铜铸造而成,共分为三部分:

1)绝缘部分:采用上下两块15mm厚度的新型绝缘板压制而成,下板用于固定受电器,螺栓顶部用密封胶灌注,上板用于固定受电器盒(壳体),螺栓全部密封灌注。

2)壳体部分:壳体部分采用整体分铸结构,壳体壁厚20mm,分为上下两个部分,滑动轴承镶嵌其中,上下两部分采用M6铜螺栓连接在一起,滑动轴承损坏时,方便更换。壳体内外两侧安装轴承盖,壳体外侧轴承盖上安装有加油嘴。壳体内侧圆滚上侧安装10mm绝缘板防止裸铜线与壳体接触摩擦打火,壳体顶部安装10mm绝缘板,绝缘板有两个作用:一是用来防治粉尘、杂物进入受电器,受潮引起连电;二是防治裸铜线从受电器中脱落至受电器支架之上。

制作:1.把鸡肉切成1.5 cm见方的丁,用少许精盐、料酒、味精和水淀粉兑成味汁待用。2.锅中放油烧温热:花生米下锅炸熟捞起,留少许余油,把干红辣椒、花椒入锅稍炒,待呈深红色逸出香味时,鸡丁下锅炒散。葱、蒜、姜下锅稍炒,烹入味汁,炒熟,放入花生米炒匀即可。

3)导电系统:导电滑块采用3个φ50的圆滚,为黄铜铸造而成,圆滚安装在滑动轴承中,轴承盖中注入导电膏,导电膏一方面起到润滑滑动轴承的作用,另一方面起到灭弧的作用。滚动轴承在受电器中起关键性的作用:一是保证圆滚能够滚动通畅;二是将裸铜线的电通过壳体传输到圆滚上,使受电器壳体、滑动轴承、圆滚成为统一的带电体,可以保证负载瞬间不断电。

2.2 主要特点

1)铜导电性能好,导电率高。

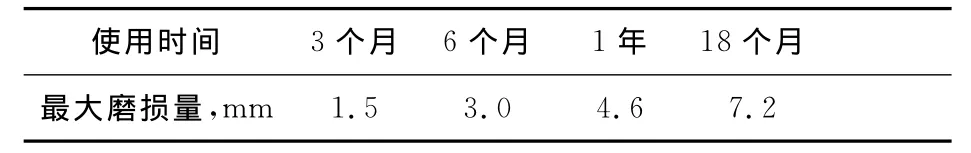

2)受电器与裸铜线之间是相对滚动,摩擦力大大减小,避免了刮伤裸铜线的大问题,大大提高了圆滚及裸铜线的使用寿命(裸铜线与铜圆滚的磨损情况记录分别见表1、表2),消除了刮伤裸铜线带来的安全隐患。

表1 裸铜线磨损情况记录

表2 铜圆滚磨损情况记录

3)由于受电器采用了滑动轴承及导电膏,可以消除圆滚与滑动轴承之间由于滚动产生的电火花,避免了铜圆滚与滑动轴承的烧结现象,可以保证铜圆滚滚动自如。

4)受电器采用3个圆滚一方面可以加大裸铜线与受电器圆滚的接触面积,可以更好的满足负载的要求。另一方面当圆滚长期使用摩擦成槽时,可以掉换其中两个圆滚的方向继续使用,以节约成本。

5)具有较强的抗灼烧性能,减少了裸铜线的灼伤,使其表面长期保持表面光洁、无斑痕。

6)维护保养、维修简单方便。受电器铜圆滚轴承座内每半年通过加油孔注入导电膏一次就可以满足使用要求。

7)受电器采用新的绝缘部分,增加了绝缘的可靠性,提高了安全性能。

8)成本低,无污染。

3 效益分析

制造一套新型滚动式受电器总成需要花费2 000元,原受电器每套需花费1 200元。新型受电器在螺旋卸车机运行过程中,基本框架几乎不受损害,易损件为滚动轴承及圆滚。

新型受电器一次性投资为:2 000×3套/台×6台=3.6万元。

旧受电器一次性投资为:1 200×3套/台×6台=2.16万元。

新型受电器一次性投入比旧受电器高3.6-2.16=1.44万元。

原受电器铜滑块每2个月需要更换一次,每台更换3块,全年一台设备更换18块,海化纯碱厂共6台设备,每块滑块价格为450元,每年可花费:450×18×6=4.86万元。

滚动式受电器每个圆滚500元,每套滑动轴承30元。一般使用一年半时间需要更换一次,每年可花费:500×3根/套×1/1.5×6台=0.6万元。仅铜滚一项,每年可节约费用4.86-0.6=4.26万元。

改造前由于铜滑块磨损及刮伤,铁运原卸车机裸铜线使用4年就必须更换,经过改造后,每条可延长4年寿命,每条裸铜线价格为6万元,纯碱厂共6条裸铜线,更换一次需花费:6×6=36万元,每年可为纯碱厂节约费用36/4=9万元。

使用新型受电器每年可为公司节约费用:4.26万元+9万元-1.44万元=11.82万元。

改造后的螺旋卸车机受电器自2006年10月投入使用以来,运行始终正常,未发生因新型受电器装置故障引起生产、安全方面的事故,使用效果良好。实践证明,这种受电器设计合理,性能可靠,完全满足螺旋卸车机的使用要求,而且安装简单、工作可靠、维护方便、维修量小及投资小,具有一定的推广价值。