综放工作面高效开采技术实践

孙瑞先,刘兆义,顾新泽,石长坤

(1.徐州矿务集团 张双楼煤矿,江苏 徐州221616;2.徐州矿务集团,江苏 徐州221616)

综放工作面高效开采技术实践

孙瑞先1,刘兆义2,顾新泽2,石长坤2

(1.徐州矿务集团 张双楼煤矿,江苏 徐州221616;2.徐州矿务集团,江苏 徐州221616)

根据平朔矿区的地质条件和煤层赋存状况,对工作面综放全套设备进行合理选型,并采用合理的回采工艺,在14109工作面应用实践,取得了良好的安全和经济效益,为综放工作面实现高产高效提供了借鉴。

综放工作面;设备选型;回采工艺

PracticeofHigh-efficiencyMiningTechnologyinFull-mechanizedCavingMiningFace

1 工作面概况

平朔井工一矿设计生产能力为10Mt/a。井田面积16.16km2,可采储量193Mt,服务年限32.8a。主要可采煤层为石炭系上统太原组4号煤、9号煤,煤层赋存稳定,地质构造简单。

14109综放工作面为井工一矿太西采区4煤第4个工作面,北部为14108工作面采空区,东部为太西采区4煤大巷保护煤柱,南部为14110工作面(未采),西部为小窑破坏区。工作面所采煤层为石炭系上统太原组顶部4号煤层,平均煤厚11.5m,煤层倾角0~5°,煤层坚固性系数f=2~3。工作面走向长度3000m,倾斜长度300m,可采储量12.31Mt。直接顶平均厚5.49m,岩性为中粒砂岩,灰白色,成分以石英、长石为主,为中等稳定顶板。

2 工作面回采工艺选择

该工作面地质条件简单,矿井为低瓦斯矿井,为充分发挥工作面产能,结合以往矿井开采经验,采用走向长壁放顶煤综合机械化采煤工艺,全部垮落法管理顶板。

3 工作面设备选型

3.1 液压支架选型

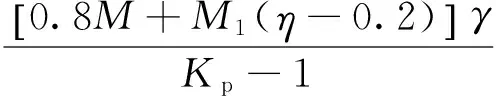

顶板支护强度计算:

式中,P为综放支架支护强度,kPa;M1为顶煤厚度,取8.2m;γ1为顶煤密度,1.36 t/m3;M为煤层采高,取3.3m;γ为岩层密度,2.5t/m3;η为顶煤放出率,85%;Kp为矸石碎胀系数,一般Kp=1.10~1.30,取1.20。

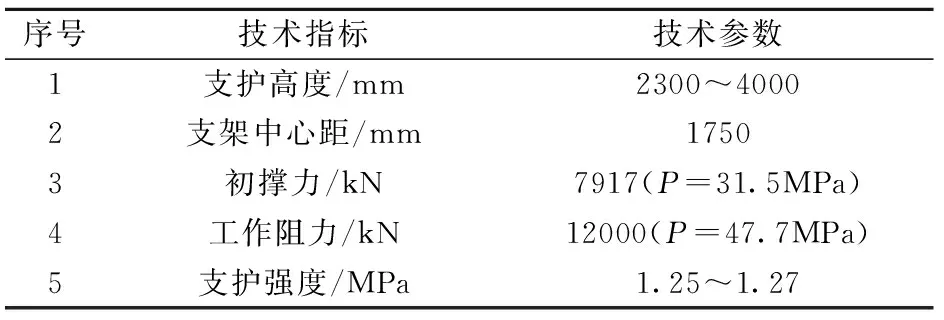

经计算得P=1.11MPa,因此液压支架支护强度应不小于1.11 MPa,决定选用ZFY12000/23/40D型电液控放顶煤液压支架,支护强度为1.25~1.27MPa,技术参数见表1。

表1 ZFY12000/23/40D型支架主要技术参数

3.2 采煤机选型

矿井一井一面组织生产,工作面单产水平不小于10Mt/a,为此,确定工作面日生产量和采煤机生产能力如下:

工作面日产量计算公式为:

Ad=A/(W·η)

式中,Ad为工作面日产量,t;A为矿井年产量,10Mt;W为年工作日,330d;η为正规循环率,90%。

经计算得Ad=33670t。

3.2.1 采煤机生产能力计算

由于工作面是放顶煤开采,工作面循环产量由采煤机割煤和后部运输机放顶煤两部分构成,因此,确定采煤机生产能力首先应确定采放比。

根据《煤矿安全规程》第六十八条规定,采用放顶煤开采的工作面,采放比不大于1∶3,结合矿井开采经验,采煤机割煤高度取3.0~3.5m,平均3.3m,放煤高度平均8.2m,采放比3.3∶8.2=1∶2.5,符合《煤矿安全规程》规定。

3.2.2 确定工作面日推进循环数

工作面日推进循环数计算公式为:

N=Ad/(L·M·B·γ·C·η)

式中,N为工作面日循环数;L为工作面面长,300m;M为开采煤层厚度,11.5m;B为采煤机滚筒截深,0.8m;γ为煤炭密度,取1.36t/m3;C为采出率,0.90;η为正规循环率,90%。

经计算得N=11,即工作面每天生产11刀,能完成日生产计划,确定早班上半班检修,下半班生产1~2刀,中夜班各生产5刀。

3.2.3 确定采煤机割煤速度

采煤机割煤速度计算公式为:

V=L·N0/(60h·η0)

式中,V为采煤机平均割煤速度,m/min;L为工作面面长,300m;N0为工作面班循环数,5;h为工作面小班有效作业时间,7h;η0为采煤机开机率,经验数据取60%。计算得V≈6m/min。

3.2.4 确定采煤机生产能力

采煤机生产率计算公式为:

Q=60K·M·B·V·γ·C0/η

式中,Q为采煤机生产率,t/h;K为采煤机生产能力富裕系数,1.5;M为工作面采煤机割煤高度,3.3m;B为采煤机滚筒截深,0.8m。V为采煤机平均割煤速度,6m/min;γ为煤炭密度,取1.36t/m3;C0为采出率,0.93;η为正规循环率,90%。

经计算得Q≈2003t/h,根据计算结果,通过对采煤机进行比选,考虑矿井一井一面组织生产,为提高设备安全可靠性,决定选用艾柯夫SL750型采煤机,技术参数见表2。

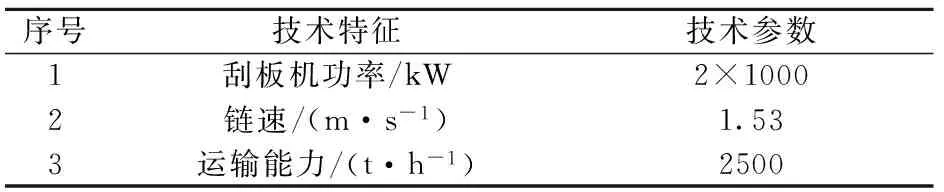

3.3 工作面前部运输机选型

按照运输能力大于采煤机割煤能力的原则,工作面前部运输机运输能力应大于2003t/h,通过对运输机比选,确定前部刮板输送机采用型号为SGZ1000/2×1000,技术参数见表3。

表3 SGZ1000/2×1000运输机主要技术参数

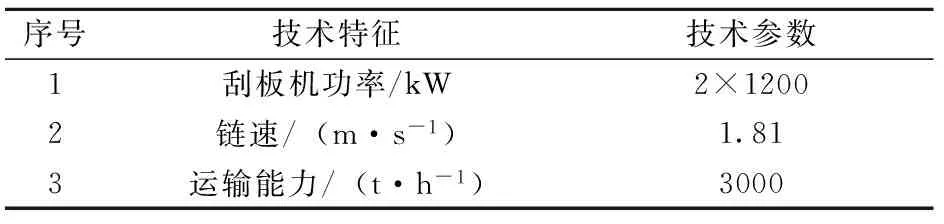

3.4 工作面后部运输机选型

考虑顶煤厚度较厚,后部运输机选型原则是运输能力应高于前部运输机,及时将顶煤运出,不影响采煤机割煤和移架作业,同时减少后部运输机压死和发生其他机械事故。

确定采煤机割1刀煤时间的计算公式为:

T=L/(V·η0)

式中,T为工作面循环所需时间,min;L为工作面面长,300m;V为采煤机平均割煤速度,6m/min;η0为采煤机开机率,经验数据取60%。

T≈83min

确定后部运输机运输能力的计算公式为:

Q0>60L·M1·γ1·η/T

式中,Q0为工作面后部运输机运输能力,t/h;L为工作面面长,300m;M1为顶煤厚度,8.2m;γ1为顶煤密度,1.36 t/m3;η为顶煤放出率,85%;T为工作面循环所需时间,83min。

经计算Q0>2056t/h,根据计算结果,通过对现有后部运输机比较,选用后部运输机型号为SGZ1200/2×1200,技术参数见表4。

表4 SGZ1200/2×1200运输机主要技术参数

3.5 转载机和破碎机选型

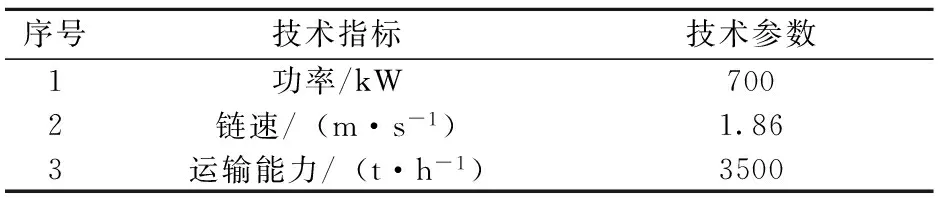

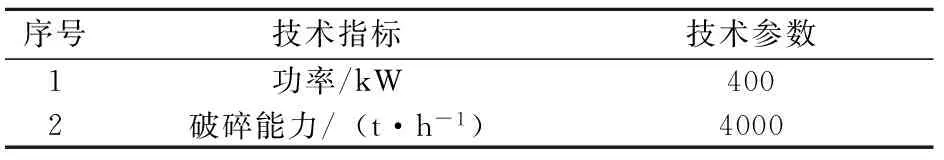

按照转载破碎能力大于工作面生产能力要求,转载机运输能力要大于工作面任一设备最大生产能力,破碎能力大于转载能力,对转载机和破碎机进行选型,设备主要技术参数分别见表5和表6。

表5 SZZ1200/700转载机主要技术参数

表6 PCM400破碎机主要技术参数

3.6 胶带运输机选型

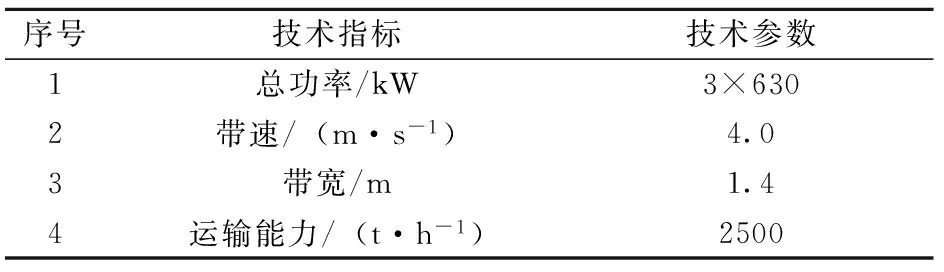

系统能力通常要大于工作面生产能力,考虑胶带运输为连续运输,工作面生产受采煤机开机率及放顶煤间断性等综合因素影响,胶带运输能力大于工作面日平均生产能力。

胶带运输机运输能力计算公式为:

Q=A·K/(W·N)

式中,Q为胶带运输机运输能力,t/h;A为矿井年产量,10Mt;K为不均衡系数,1.15;W为年工作日,330d;N为日运转时间,16h。

计算得Q=2178t/h,因此确定胶带运输机型号为SDJ1400/3×630,技术参数见表7。

表7 胶带运输机主要技术参数

4 回采工艺及要求

4.1 回采工艺

工作面采用综采放顶煤回采工艺,一次采全高,机采采高3.3m,双向割煤,往返一次割2刀。

煤机进刀方式 采煤机在工作面前部运输机端部段斜切进刀,进刀距离为距端头30m。

放煤方式 采用1刀1放、专职放煤工双轮顺序放煤,采煤机割煤1刀,放煤1次,利用放煤支架的后尾梁和插板放煤。

回采工序 采煤机割煤→移架→推前溜→放煤→清理→拉后溜。

4.2 工艺要求

割煤 采用采煤机割煤,并自行装煤。在端部斜切进刀,待采煤机后滚筒进窝后,再反向割通端部,再返刀进入正常段割煤,往返1次割2刀。

移架 在割煤时滞后采煤机后滚筒4~6架进行,采取分组追机移架及时支护顶板的方式。当顶板破碎或片帮时,能移超前架的提前移超前架,不能移超前架的必须及时打出支架护帮板护顶,并在采煤机前滚筒割煤后,追机带压擦顶移架,必要时停机移架。支架要移成直线,移架步距为0.8m。支架移到位,接顶严实有力。移架时不准停后溜。

推前溜 在采煤机返刀后,滞后采煤机15~20m开始推前溜,刮板运输机弯曲长度不得小于15m,并依次按顺序推溜,推移步距0.8m,推移要到位并保持平直。

放煤 由专职放煤工负责,采用采放平行作业、1采1放双轮顺序放煤方式;由2名专职放煤工滞后移架5架开始放煤,第1轮放出顶煤的1/3,第2轮放到见矸关门,两轮放煤间距不得少于10架。由于工作面较长,放煤工必须根据后溜中的煤量控制放煤速度,工作面同时放煤点不得超过2处,防止压死后溜。

拉后溜 拉后溜在滞后第2轮放煤点15m进行。先拉后溜机尾,在运行中依次从机尾向机头拉后溜。刮板运输机弯曲长度不得小于15m。拉移步距0.8m。拉移要到位并保持平直,严禁由两头向中部或由中部向两头拉移后溜,后溜停止运转时不得拉移。

拉移转载机 工作面每推进1个循环,必须及时拉移转载机,不得滞后。

5 回采过程中要注意的问题

(1)放煤时,若遇大块煤不易放出,可反复伸缩插板,并上下摆动尾梁使顶煤破碎、充分冒落。

(2)放煤时要加强煤质管理,见矸即停止放煤,保证含矸率及灰分不超标。放煤严禁漏架不放,顶煤要放干净,严禁随意丢失顶煤。加强顶煤的回收,提高采出率。

(3)应严格控制割煤和放煤的速度,确保运输煤量均衡,设备运转正常。

(4)认真严格执行机电设备“三定四检”制度。“三定”即定人、定时和定内容,由专人对设备进行定期检修。“四检”就是班检、日检、周检和月检,增大对设备的检查力度,及时排查消除机电设备隐患,保证设备正常运转,提高开机率。

(5)加强对液压系统和电液控系统的维护管理。液压管路和电液控系统是液压支架的血管和神经网络。要杜绝跑冒滴漏现象的发生,保证支架初撑力,能有效控制顶板事故的发生。同时,液压系统和电液控系统时刻处于完好状态,能够有效提高现场移架、推移前部刮板输送机和拉移后部刮板输送机的速度,提高生产效率。

6 结束语

(1)充分利用煤层赋存有利条件,布置长走向、宽面长工作面是实现工作面高产高效基础。

(2)合理选择工作面设备配套,选用成熟的电液控技术是实现工作面高产高效的有效途径。

(3)上下端头各采用4台ZFYG12000/23/40D电液控放顶煤排头液压支架,既保障了出口支护安全,又使工作面运输机头和转载机实现了快速推移。

(4)放煤步距1刀1放,提高了煤炭采出率。

(5)充分利用优良地质条件,选用国内外先进设备,采用合理的回采工艺,大大地提高了生产效率,14109工作面日产平均在38kt以上,平均工效达370t/工,实现了安全高效开采。

[1]孙兆义.复杂地质条件下综采工作面回采技术[J].煤矿开采,2009,14(2):23-24.

[2]刘兆义.特殊条件下短综采工作面实现高产高效的途径[J].煤炭科技,2008(9).

[3]张明富.自动化综放工作面高产高效技术实践[J].中州煤炭,2012(4):63-65.

[4]车本方.综放工作面设备高效安装的实践与分析[J].山东煤炭科技,2014(7):49-50.

[5]郭玉峰.全套国产大采高设备实现综采工作面高产高效技术研究[J].中国科技信息,2010(10):41-42.

[6]勉力林.综放成套设备与高产高效回采工艺探索和构建[J].中小企业管理与科技(下旬刊),2014(7):114-115.

[责任编辑:王兴库]

2014-04-22

10.13532/j.cnki.cn11-3677/td.2014.05.012

孙瑞先(1968-),男,江苏新沂人,助理工程师,从事煤矿生产与技术管理工作。

孙瑞先,刘兆义,顾新泽,等.综放工作面高效开采技术实践[J].煤矿开采,2014,19(5):41-43,76.

TD823.97

B

1006-6225(2014)05-0041-03