噻二唑衍生物与氨基甲酸酯复合效应机理研究

陈化飞,许玲玲,刘 蕊,于 宁,宋应金

(哈尔滨商业大学,哈尔滨 150076)

随着日益苛刻的环保法规的颁布和发动机技术以及发动机尾气催化转化技术的迅猛发展,对发动机润滑油的配方技术提出了日益苛刻的要求,发动机润滑油组成中的元素硫(S)和元素磷(P)的含量被一再限制添加,传统配方中的二烷基二硫代磷酸锌(ZDDP)的添加量也一再被限制,因此,相关替代品的研制的重要性和紧迫性就更加突显[1].二巯基苯并噻二唑具有独特的抗高温氧化性能以及特有的有色金属腐蚀抑制性能,克服了传统极压添加剂导致油品抗氧化性能降低、铜腐蚀严重的弊端;且不含磷和重金属元素,为无灰型添加剂,且环境友好.二戊基氨基甲酸酯具有特殊的抗磨性能和特殊的过氧化物的中和性能,结合两者的优点,对它们的复合效应的机理进行相关的试验研究,并与二烷基二硫代磷酸锌的性能进行对比研究.

1 作用机理

1.1 抗磨剂的抗磨作用机理

抗磨添加剂在金属表面上形成表面膜,抗磨剂自身在其润滑油中所分解的有机硫化物、多磷酸盐、硫磷酸盐和无定型聚合物等,在低负荷时会沉积在两摩擦表面上约30%的微小凹坑痕里,形成减摩并耐极压的表面膜,对两金属表面提供有效的保护.抗磨剂在高负荷下可能分解为无定型的硫、磷化合物,在高温下可与两摩擦金属面的钢铁反应,生成FeS、无机亚磷酸铁等多元合金膜.这种膜能够抑制摩擦表面的黏结.

1.2 抗氧剂的作用机理

抗氧剂的作用机理主要分自由基链终止剂和过氧化物分解剂两种.

通常,属于自由基链终止剂类的抗氧化添加剂有酚类、胺类和有机铜三类化合物,其中酚类只在较低温度下就能起到抗氧化作用,而后两者则在较高温度时亦能起到抗氧化作用.(抗氧化机理如下)[2]

2 试验结果及讨论

2.1 基础油

深度精制的矿物油型基础油200SN.

2.2 添加剂

二巯基苯并噻二唑、二戊基氨基甲酸酯、二烷基二硫代磷酸锌(ZDDP)

2.3 二巯基苯并噻二唑与二戊基氨基甲酸酯的四球摩擦磨损试验

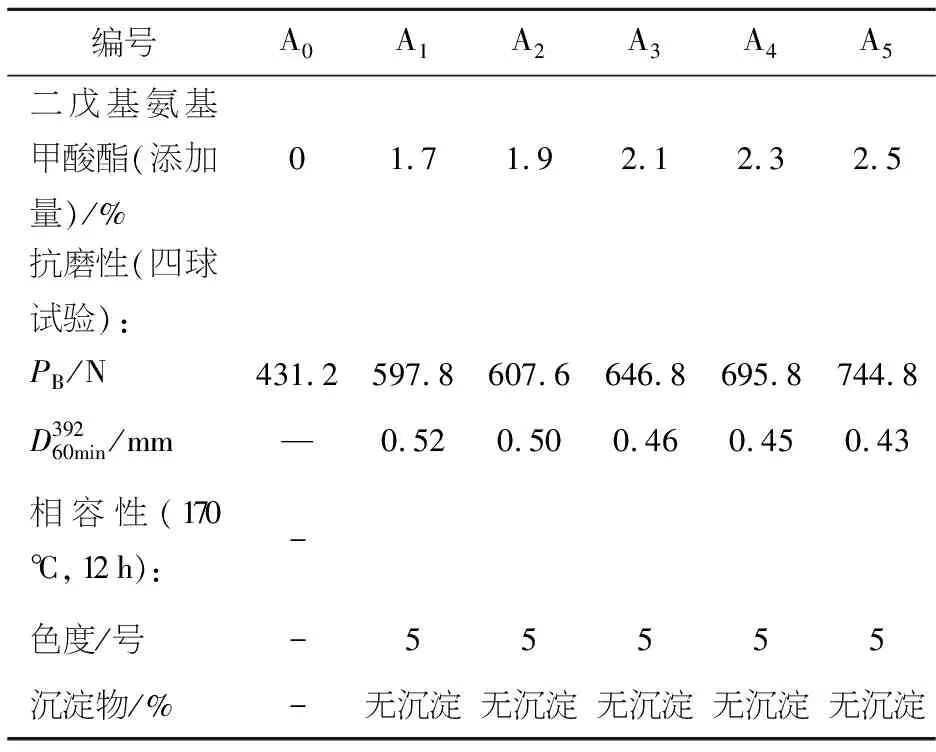

四球试验的条件为:载荷392 N,转速1 450 r/min,时间60 min,温度:室温至75 ℃.实验结束,记录最后的油温,并测量最大无卡咬负荷(PB值)以及下面三个钢球的平均磨斑直径.试验结果见表1.

2.4 二巯基苯并噻二唑与二戊基氨基甲酸酯的氧化试验

用试验室模拟试验法:试验样品在规定试验条件下(12±0.5)℃进行氧化(低碳钢螺旋线圈与铜片各一个做催化剂),连续向氧化管中通入空气8 h后,测其酸值和沉淀物.试验结果见表2.

表1 二戊基氨基甲酸酯添加的四球实验分析结果

表2 二巯基苯并噻二唑添加的四球实验分析结果

随着二巯基苯并噻二唑添加量的增加,其对润滑油抗氧化性能有显著的提高,0.07%的加剂量就能基本满足润滑油的抗氧化的使用性能,符合低剂量高性能的理想要求;且与基础油具有良好的相容性,见表3.

二戊基氨基甲酸酯与二巯基苯并噻二唑两添加剂之间具有良好的协和效应和部分加合效应,两剂复合后在保证润滑油性能的基础上能显著降低总剂量的水平.

2.5 与二烷基二硫代磷酸锌的三元复合效应的研究

以二烷基二硫代磷酸锌作为添加剂,参考不同的添加量对实验性能的影响,结果见表4、5.

表3 二元复合后试验结果

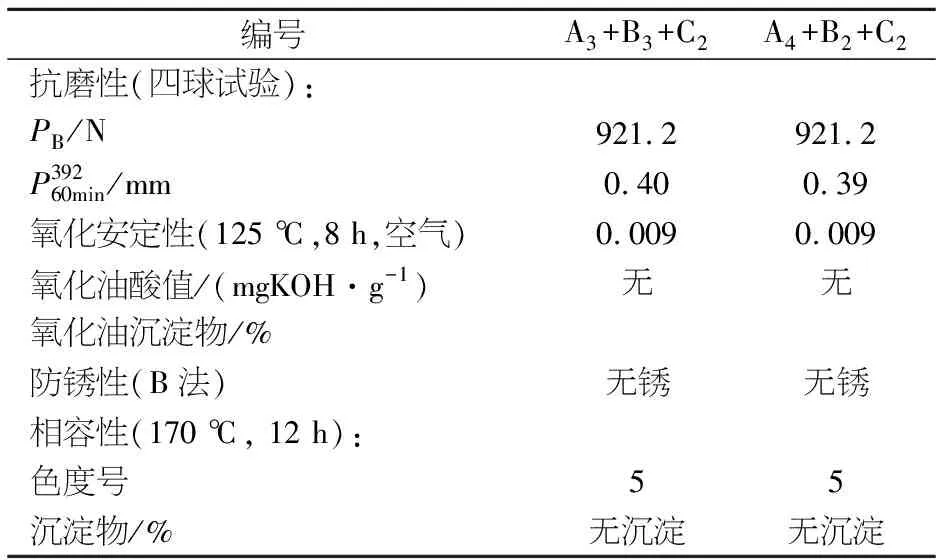

考察三元复合效应对抗磨性、抗氧化安定性、防锈性及相容性能的影响,结果见表5.

表4 二烷基二硫代磷酸锌的抗磨性能及其与基础油的相容性能

表5 三元复合后的性能

上述试验结果表明:二戊基氨基甲酸酯与二巯基苯并噻二唑两添加剂的复合能显著降低ZDDP的使用剂量,也就同时降低了元素磷(P)、硫(S)和锌(Zn)的元素含量,对润滑油的低灰分化和环保有积极意义.

3 结 论

1)在传统润滑油的配方中,磷(P)元素的主要来源是作为优秀抗氧抗磨剂的ZDDP.会导致后处理装置中的催化剂中毒,二巯基苯并噻二唑与二戊基氨基甲酸酯混合物经优化复合后能显著降低ZDDP的添加量,因而能有效降低润滑油中磷(P)元素的含量,防止催化剂的中毒.

2)ZDDP是除金属清净剂外灰分的主要来源之一(灰分因其会堵塞过滤系统.对柴油机的微粒补集器产生影响[1]).这就要求尽量使用无灰添加剂,开发低灰分柴油机油.二巯基苯并噻二唑与二戊基氨基甲酸酯优化复合后恰好能满足此要求.

3)随着现代机械设备性能的不断提高,包括内燃机润滑油体系在内部都要使用无锌多功能添加剂,以避免元素锌(Zn)使某些合金轴承(主要指银与铅部件)产生化学腐蚀.二巯基苯并噻二唑与二戊基氨基甲酸酯优化复合后能显著降低ZDDP的添加量,因而能显著降低锌(Zn)元素的添加量,从而降低此类磨损.

4)ZDDP在高于160 ℃的工况下会丧失氧化和极压抗磨性能.这主要是因为在温度较高时,其分子急剧裂解,容易引起化学磨损[2],经与二巯基苯并噻二唑和二戊基氨基甲酸酯三元优化复合后,能显著降低高温磨损.

5)三种添加剂与基础油均具有良好的相容性.

参考文献:

[1] 范亦工, 胡 华.润滑油硫、磷及灰分含量要求的发展[C]//2004年润滑油科技情报站论文, 2004: 90-93.

[2] 樱井俊男. 石油产品添加剂 [M]. 北京: 石油工业出版社, 1980: 284-292.