T/R壳体的表面状态对铟锡润湿性的影响*

牛 通

(南京电子技术研究所, 江苏 南京 210039)

T/R壳体的表面状态对铟锡润湿性的影响*

牛 通

(南京电子技术研究所, 江苏 南京 210039)

铝硅封装材料具有低膨胀、高导热、轻质等特点,可作为微波T/R组件的封装壳体材料。然而,在铟锡低温焊接时却出现了焊料不铺展、起球等现象,妨碍了正常的生产。为此,文中对T/R壳体(表面镀镍金的铝硅壳体)的状态与铟锡焊料润湿性的关系进行了探讨。试验统计发现,铟锡焊料的不润湿表观上是因为接触角滞后,实际上是因为受到了T/R壳体表面粗糙度和镍镀层厚度的共同制约。

铝硅;铟锡焊料;镍金镀层;粗糙度;润湿性

引 言

T/R组件是有源相控阵雷达天线的关键部件,其性能在很大程度上决定着有源相控阵雷达的性能[1]。随着T/R组件向高频化、微型化、集成化方向发展,电子器件的功耗越来越大,组件产生的热量也随之增加,这就对组件所用封装材料提出了新的要求。铝硅材料具有低膨胀、高导热、轻质等特点,能获得与电子器件膨胀匹配性好、散热及均温快的综合效果[2-3],可作为微波T/R组件的封装壳体材料,能满足X波段有源相控阵雷达高度集成化、模块化、轻量化、高可靠性的发展需求。

在T/R组件的组装过程中,经常会遇到铟锡焊料在镀镍金的铝硅壳体表面润湿性差、不铺展、起球等现象,这对产品的质量而言是一个隐患,妨碍正常生产。目前,关于润湿性的研究[4-6],大多局限于水对物体表面润湿性的研究,虽提出了Wenzel、Cassie等模型,但T/R壳体的表面状态与铟锡焊料之间的关系比模型更复杂,这些模型不足以解决实际生产中出现的上述问题。因此,深入了解T/R壳体的表面状态与铟锡焊料润湿性的关系,彻底解决铟锡焊料在T/R壳体上的润湿性问题显得尤为迫切。

1 润湿性的本质

固体表面润湿性由表面的化学组成和微观几何结构共同决定[4]。润湿是固、液、气界面间表面张力共同作用的结果,液体的润湿使体系总能量趋向于最小,即润湿后新形成体系的自由能低于润湿前的自由能时,就会出现润湿铺展现象。表面张力实际上是由于物质界面处分子引力不均匀造成的,液体内部分子受力处于平衡状态,因而引力的合力等于零,而处于界面处的分子则由于界面处引力较小,受到一个指向液体内部的合力[5-6],即表面张力,表面张力的存在说明材料的自由表面具有比内部更高的能量。图1为表面张力示意图。

图1 表面张力示意图

当表面张力平衡时,有Young′S方程:

σsg-σlgcosθ-σls=0

(1)

得:

cosθ=(σsg-σls)/σlg

(2)

式中:σsg是固-气界面张力;σlg是液-气表面张力;σls是固-液表面张力;θ为润湿角,θ越小,焊料的润湿性越好,铺展面积也越大。

由式(2)可知,润湿角与各界面的界面张力有关,界面张力的变化将影响焊料的润湿性,固-气界面张力越大(即固体表面能越高)、液-气表面张力越小(即液体表面能越小),越利于液体(或熔融焊料)的铺展。

然而,Young′S方程只适用于理想的刚性、均一、光滑、惰性表面,不适用于实际表面。为此,国外学者在此基础上进一步提出了Wenzel模型和Cassie模型。当固体表面为化学均一的粗糙表面时,Wenzel模型认为,粗糙表面的存在使实际“固-液”接触面积大于表观几何接触面积,表明粗糙度的提高会使疏水表面更疏水、亲水表面更亲水;Cassie模型认为,液滴在粗糙表面上的接触是一种复合接触,在疏水表面上的液滴不能填满粗糙表面上的凹槽,凹槽中液滴下存有截留空气,因而表观上的“液-固”接触实际是由“液-固”和“气-固”接触共同组成的,“气-固”接触所占有的比例越小越能提高亲水表面的润湿性。在生产应用中涉及到的润湿性问题,其实际影响因素很多,上述几种模型不足以完全涵盖,因此还需要从实践的角度去剖析、解决实际的问题。

2 T/R壳体表面状态对铟锡润湿性的影响

铝硅T/R壳体由牌号为CE11的铝硅复合材料经机加工而成, CE11由50%体积分数的硅颗粒和50%体积分数的铝合金采用喷射沉积的方法制备。铝硅T/R壳体表面不具有可焊性,使用前需对其进行化学镀镍、电镀金处理,以提高焊料在铝硅T/R壳体上的润湿性。

然而,在实际生产中会出现如图2所示的焊料润湿性差、不铺展、起球等现象,这会妨碍生产,是一个生产瓶颈。镀层表面状态对焊料润湿性的影响因素较多,机理较为复杂,相关的文献报道很少,数据缺乏[7],但在实际生产中,这却是影响产品焊接成品率的一个关键因素。镀层表面状态可分为镀层体系、镀层厚度、粗糙度、孔隙率、化学成分等,在镀层体系和化学成分一定的情况下,着重探讨镀层厚度、粗糙度和孔隙率对铟锡焊料润湿性的影响,力求定位到主要因素,并提出量化的验收指标。

图2 铟锡焊料在镀镍金铝硅壳体上的铺展状况

2.1 镀层厚度对铟锡焊料润湿性的影响

镀层由化学镍层和镀金层组成。镀金的目的是防止化学镍层的氧化,考虑到成本因素及金锡间的金脆效应,金层一般都在1.5 μm以下。镀金层的厚度对焊料的润湿性影响不大,因此不做重点讨论。

如图3所示,在其他条件相同的情况下,当镍层厚度较低时,铟锡焊料在其上的润湿性较差,会出现如图2所示的焊料起球、铺展不开的状况;当镍层厚度高于6 μm以上时,能获得较好的润湿性。这主要与孔隙率有关,在其他条件相同的情况下,镀层愈厚孔隙率愈小[8],孔隙率愈小愈有利于焊料润湿性的提高。

图3 镍镀层厚度对铟锡焊料润湿性的影响

由于没有相关的国家标准,目前铝硅复合材料的镀覆仅能参考铝合金的相关标准。SJ 20891—2003《化学镀镍-磷合金层规范》4.5.3.1中规定“改善难于焊接的金属(如铝和不锈钢)的钎焊性能,镀层厚度通常为10~15 μm”,而GB/T 13913—2008《金属覆盖层化学镀镍-磷合金镀层规范和试验方法》中规定“大于2.5 μm的化学镀镍-磷层可用于提高诸如铝及其他难焊接的合金的可焊性”。由于铝硅材料是由2种异质材料喷射成形的,其表面粗糙度一般比铝合金大,表面凹坑缺陷也较多,所以镍磷镀层的最小厚度应远大于2.5 μm,但厚度过大时可能带来不利的应力问题,综合图3中的结果,6~15 μm的厚度是一个合适的范围。

2.2 粗糙度对铟锡焊料润湿性的影响

镀镍金铝硅壳体的粗糙度主要是由铝硅壳体机加工决定的,后续的化学镀镍和电镀金若控制得当,对铝硅壳体粗糙度的影响较小,可忽略不计。关于粗糙度对铟锡焊料有怎样的影响,相关的报道极少。文献[9]研究了粗糙表面形貌对润湿性的影响,其结果表明:均方根粗糙度在0.1~0.5 nm范围内时,随着粗糙度的增加,接触角增大,即润湿性变差。然而,实际T/R壳体的表面粗糙度远大于该范围,处于微米量级。

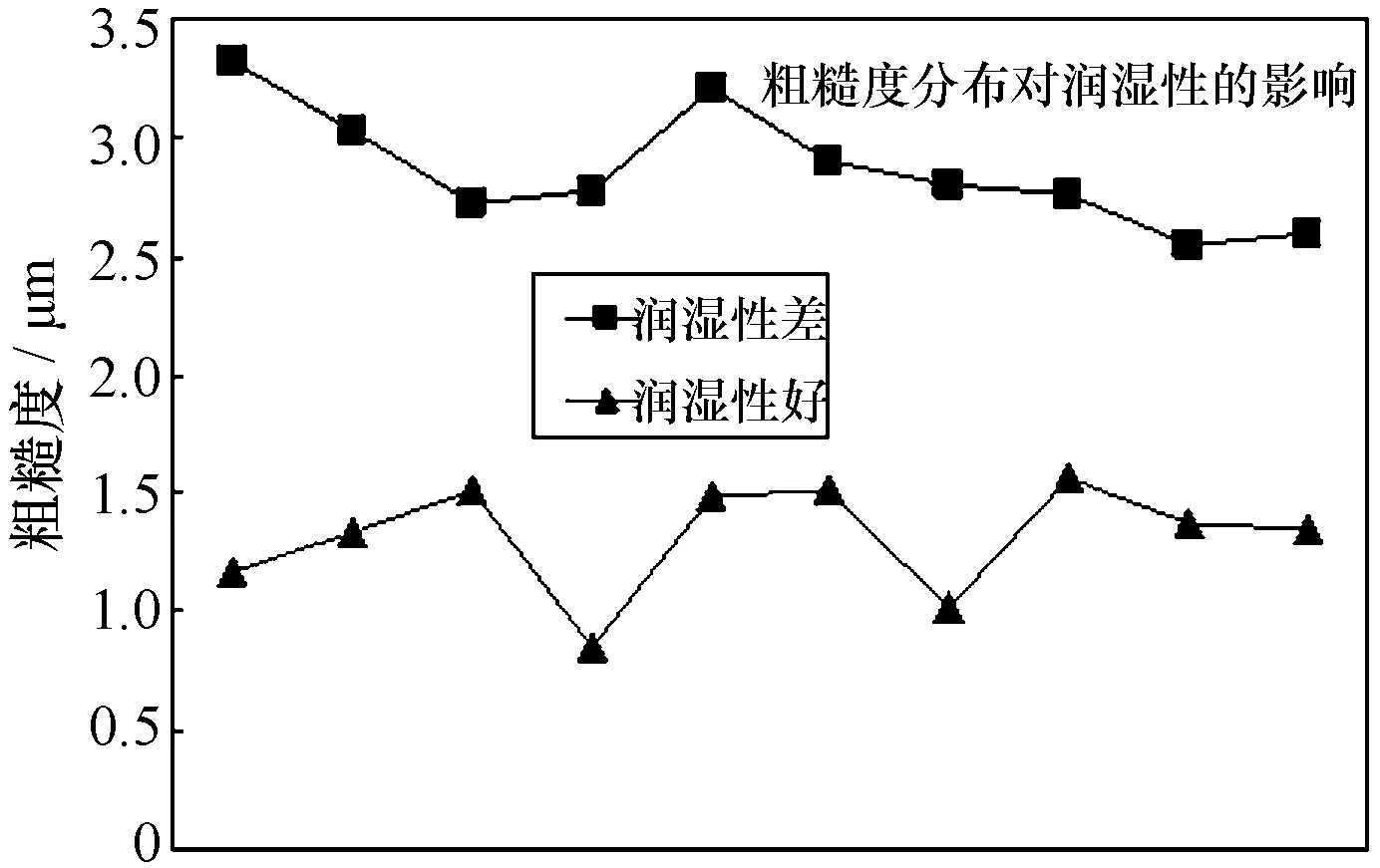

如图4所示,在其他条件相同的情况下,粗糙度在1.5 μm以下时,铟锡焊料能获得较好的润湿性;当粗糙度较高时,铟锡焊料的铺展遇到较大的阻力,表现出接触角的滞后现象。

图4 粗糙度对铟锡焊料润湿性的影响

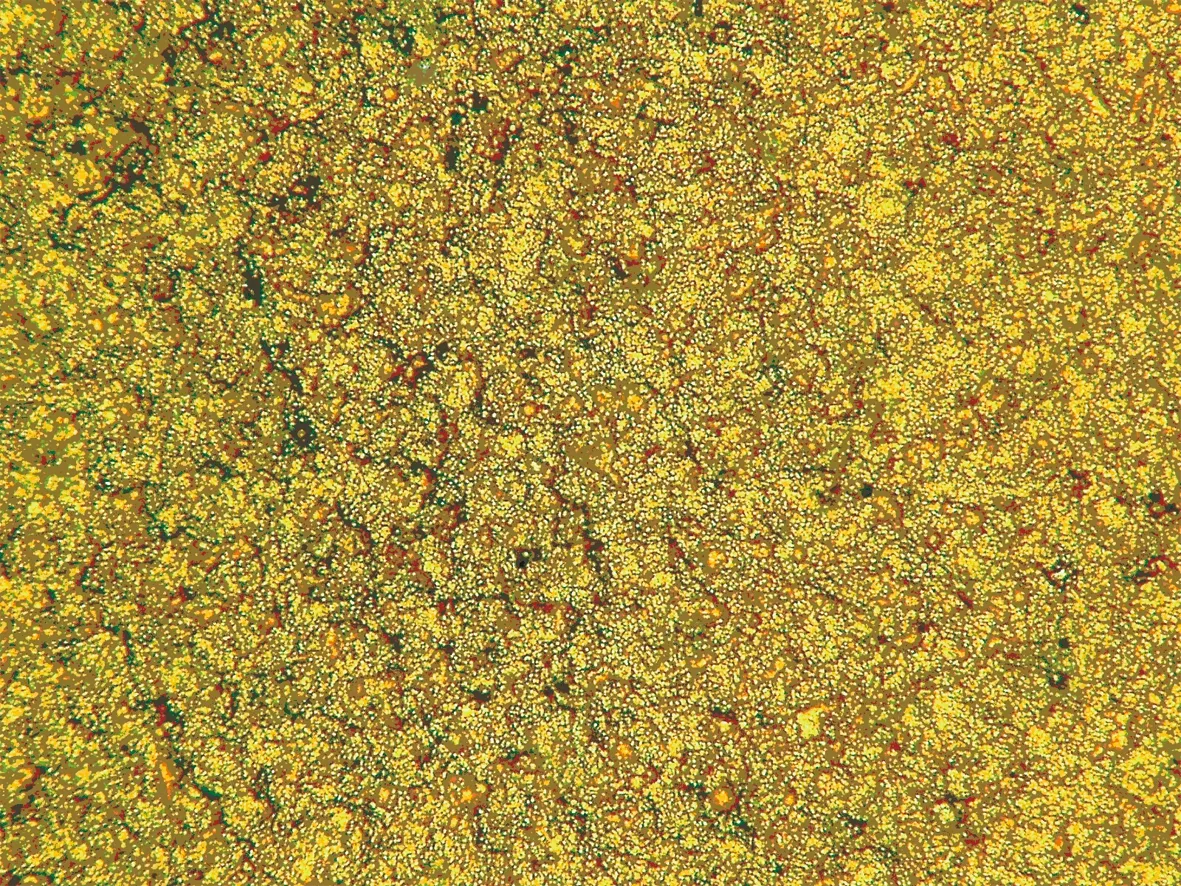

与常规的锡铅焊料相比,铟锡焊料本身的活性较低,表面粗糙度过大引起的焊料接触角滞后效应不利于焊料的铺展。图5是粗糙度较大时的镀镍金铝硅壳体的表面形貌,较低的表面粗糙度有利于提高铟锡焊料的润湿性,但过低的粗糙度不利于铝硅复合材料的机加工和成本控制。

图5 粗糙度较大时镀镍金铝硅壳体的表面形貌

2.3 孔隙率对铟锡焊料润湿性的影响

镀层的孔隙率对焊料润湿性不利,因为孔隙中夹杂、吸附的镀液等污染物不易去除;孔隙率往往会使镀层相对疏松,致密性差,不能完全覆盖基材。基材表面粗糙度越高,镀层产生孔隙的可能性越高,焊料铺展时接触角的滞后越严重,越不利于铟锡焊料的铺展。

镀层孔隙率一般随着镀层厚度的增加而降低,随着基体粗糙度的降低而降低。很显然,在其他条件一定的情况下,适当增加镀层的厚度并同时降低基体的粗糙度,能显著降低镀层的孔隙率。目前,镀层孔隙率的测量仅限于单一金属基体上单层镀层孔隙率的测量[8],尚无测量铝硅复合材料表面镍-金镀层孔隙率的方法。

2.4 表面污染对铟锡焊料润湿性的影响

表面污染是常见的接触角滞后的原因之一,无论是液体还是固体的表面,在污染后都会引起滞后现象[10]。表面污染往往来自固体表面的吸附作用,吸附或被污染后固体表面的能态降低,从而使接触角变大。由此可见,在生产中使用不干净的仪器或使用手指触及产品,都会引起接触角的变化。这里的污染物包含有机污染物、氧化物及吸附物,污染物在镍、金等高能表面的吸附或粘附会使原高能表面的表面能急剧降低,进而改变焊料的接触角。

3 结束语

为解决铟锡焊料在焊接时不铺展、起球的问题,本文对T/R壳体的表面状态与铟锡焊料润湿性之间的关系进行了探讨,并对润湿性差异较大的T/R壳体进行了测量分析。结果表明:铟锡焊料的不润湿表观上是因为接触角滞后,实际上是因为受到了T/R壳体表面粗糙度和镍镀层厚度的共同制约。在保证T/R壳体不受污染的情况下,提高T/R壳体的镀镍层厚度,同时降低T/R壳体的表面粗糙度,可有效解决铟锡焊料润湿性不良的问题。

[1] 张光义,赵玉洁. 相控阵雷达技术[M]. 北京:电子工业出版社, 2006.

[2] 杨子修,张强,武高辉,等. 高体积分数电子封装用铝基复合材料性能研究[J].电子与封装, 2006, 6(2): 16-19.

[3] 王磊,李金山, 胡锐,等. 高含量Si-Al电子封装复合材料的研究进展[J]. 材料导报, 2004, 18(F04): 222-224.

[4] CHOW T S.Wetting of rough surfaces[J].Journal of Physics:Condensed Matter, 1998, 10(27): 441-445.

[5] 李小兵,刘荧. 固体表面润湿性机理及模型[J]. 功能材料, 2007, 38 (增刊): 3919-3924.

[6] 李小兵,刘荧. 材料表面润湿性的控制与制备技术[J]. 材料工程, 2008(4): 74-80.

[7] 刘爱辉,李邦盛,隋艳伟,等. 液态金属与陶瓷界面润湿性的研究进展[J]. 热加工工艺, 2010, 39(24): 90-93.

[8] 姜晓霞,沈伟. 化学镀理论及实践[M]. 北京:国防工业出版社, 2000.

[9] 陈云富,陈永平,张程宾,等. 粗糙表面形貌对湿润性的影响[J]. 工程热物理学报, 2011, 32(7): 1188-1190.

[10] 胡福增,陈国荣,杜永娟. 材料表界面[M]. 上海:华东理工大学出版社, 2007.

Influence of T/R Module Surface State on Wettability of InSn Solder

NIU Tong

(NanjingResearchInstituteElectronicsofTechnology,Nanjing210039,China)

AlSi electro-packing composites are characterized by low coefficient of thermal expansion (CTE), high thermal conductivity, low density, etc. and thus can be used as the packing material of microwave T/R module. However, wettability of InSn solder is poor in low temperature welding, which affects normal production. Therefore, the relationship between wettability of InSn solder and T/R module surface state (nickel-gold plating) is discussed in this paper. The experiment and statistic show that roughness of the T/R module surface and thickness of nickel have great influence on wettability of InSn solder.

AlSi; InSn solder; nickel-gold plating; roughness; wettability

2014-08-11

TG113.2

A

1008-5300(2014)06-0047-03

牛 通(1982-),男,硕士,工程师,主要从事电子封装材料应用及微电路工艺技术研究工作。