马钢4000m3高炉强化冶炼实践

钱 超

(马钢第三炼铁总厂 安徽马鞍山 243003)

马钢4000m3高炉强化冶炼实践

钱 超

(马钢第三炼铁总厂 安徽马鞍山 243003)

对马钢4000m3高炉通过强化冶炼措施,改善配焦质量,为高炉长周期稳定顺行提供了保证;针对风口小套磨损进行攻关,调整喷枪孔道角度,并集中更换上翘角度大的中套,已基本消除了喷枪磨风口现象,大大提高了高炉经济技术指标,也为高炉进一步强化创造了条件。

大型高炉;强化;措施;改进

1 概况

马钢新区A高炉于2007年2月8日投产,B高炉于2007年5月24日投产。A、B高炉开炉时原燃料条件较好,开炉顺利达产。但由于焦炭设计生产能力不足,不能满足两座4000m3高炉全使用直供焦,而是新区焦炭、老区焦炭和外购焦配用;且焦化检修时高炉进行干湿转换对高炉炉况和指标影响比较大。影响高炉生产指标的还有风口小套损坏频率高,特别是磨坏的较多,常因此被迫休风,在2008年3月份调整了喷枪孔道角度,但效果不甚明显。此后专本成立消除风口磨损攻关组,对直吹管孔道调整攻关,并通过更换大量上翘角度大的中套,才解决风口小套的磨损严重情况。本文主要从阐述4000m3高炉在强化过程中采取的措施,维持高炉长周期稳定顺行,为降低生铁成本创造条件。自开炉两高炉主要技术经济指标(如表1)。

表1 马钢新区高炉自投产至2012年6月的主要经济指标表

2 强化冶炼的措施

2.1抓好精料工作,合理的装料制度,确保炉况顺行

2.1.1 加强原燃料管理,减少粉末入炉

在2010年5月份开始高炉逐步将烧结矿筛板由4.5mm调整为4.3mm,焦炭筛板也由原来的陶瓷棒调整为钢棒,在保证筛分的情况下,大大提高了筛板使用周期;通过控制槽下原燃料的T/H值,焦炭≤50t/h,烧结矿≤100t/h,球团矿≤130t/h,块矿≤130t/h,尽可能减少原燃料粉末入炉。粉末多是造成高炉料柱透气性差的根本原因,减少粉末入炉对保持炉况的长周期稳定顺行尤为重要。高炉在雨雪天气,生矿及湿焦筛板采取架煤气火烘烤,并增加筛板清理次数,确保筛分效果,如果出现生矿筛下物有下料不畅或粘筛现象,进行落地处理。

2.1.2 调整炉料结构,降低配矿成本

由于高炉炼铁已进入微利时代,高炉一般配用低价矿来降低生产成本,故原燃料品种及质量相对变化较大,优化炉料结构,提高烧结矿的强度对维持高炉稳定顺行起着相对重要的作用。新区高炉炉料结构为:70%的烧结矿+20%的球团+9%的进口块矿+1%的低价矿,用低价矿变料。日常靠降低球团比例,适当提高烧结矿和块矿用量,在保证渣比≤310kg/t.Fe的情况下,尽可能多用生矿,以维持相对高的入炉品位。同时廉价矿中的Al2O3%相对偏高,一般通过调整控制渣系中(Al2O3)%小于16.0,保证渣的流动性。当炉料结构出现变化,要保证入炉生圹比例≤12%,球团比例≤24%,另外渣比波动±10kg/t.Fe,正常渣比维持在310±10kg/t.Fe水平,从而保证了入炉熟料率及渣系的稳定;如果调整幅度较大,严格根据原料使用相关规定对高炉负荷做相应调整。

2.1.3 科学管理,稳定干熄焦比例

马钢4000m3高炉在2012年以前正常使用的焦炭为新区直供焦、老区倒运干焦和10%左右外购焦。焦炭品种多而且有10%-15%的湿焦。新区两座高炉多次强化高产都导致原燃料保供紧张,造成低槽位原燃料质量的下降,最后造成炉况波动或失常。2011年9月和2012年2月新区焦化系统检修,高炉入炉焦炭干湿转换,高炉干熄焦比例由80%降低至60%。A、B高炉都明显出现炉况恶化,焦炭负荷由4.3退至2.5,焦比升高约100kg/ t·Fe。干湿转换结束高炉焦炭负荷又能很快从2.5恢复至转换前的水平。针对焦炭量不足在2012年5月份和8月份分别对新区、老区输焦系统进行改造,由原来的焦化筛分后分大焦和小焦送至高炉改为不筛分直接送至高炉,经过统焦输送减少了焦炭摔打次数,焦炭入炉冶金焦率也由78.14%提高到83.07%;从高炉使用比例来看,采用全焦输送焦炭后,新区干焦配比由最初62%提高到65%左右,为高炉停用外购焦提供了保证。在焦化检修期间配用落地干焦,维持干焦比例≮70%,大大提高了炉况的稳定性,负荷略退或不动,维持了相对高的经济技术指标。

2.2上下部调剂,达到高炉气流上稳下活的目的

2.2.1 完善送风制度

根据炉况的变化及时调整焦炭负荷,控制冶强保证全风操作是改善炉缸工作的前提条件之一。送风制度的调整:利用定修继续小幅调整风口面积,逐步扩大风口,进一步促进炉缸均匀活跃。2013年3月12日的定修对风口面积进行了调整,至今风口面积由0.4425m2扩至0.4543m2,风口V标速降到240m/s左右,炉缸工作有加速改善的趋势。进入夏季后,大气湿度大于20g/m3后,考虑鼓风脱湿,控制合适的理论燃烧温度和降低燃料比,马钢新区高炉鼓风系统仅一套脱湿设备,目前在A炉使用。

2.2.2 调整布料矩阵,保持两道气流

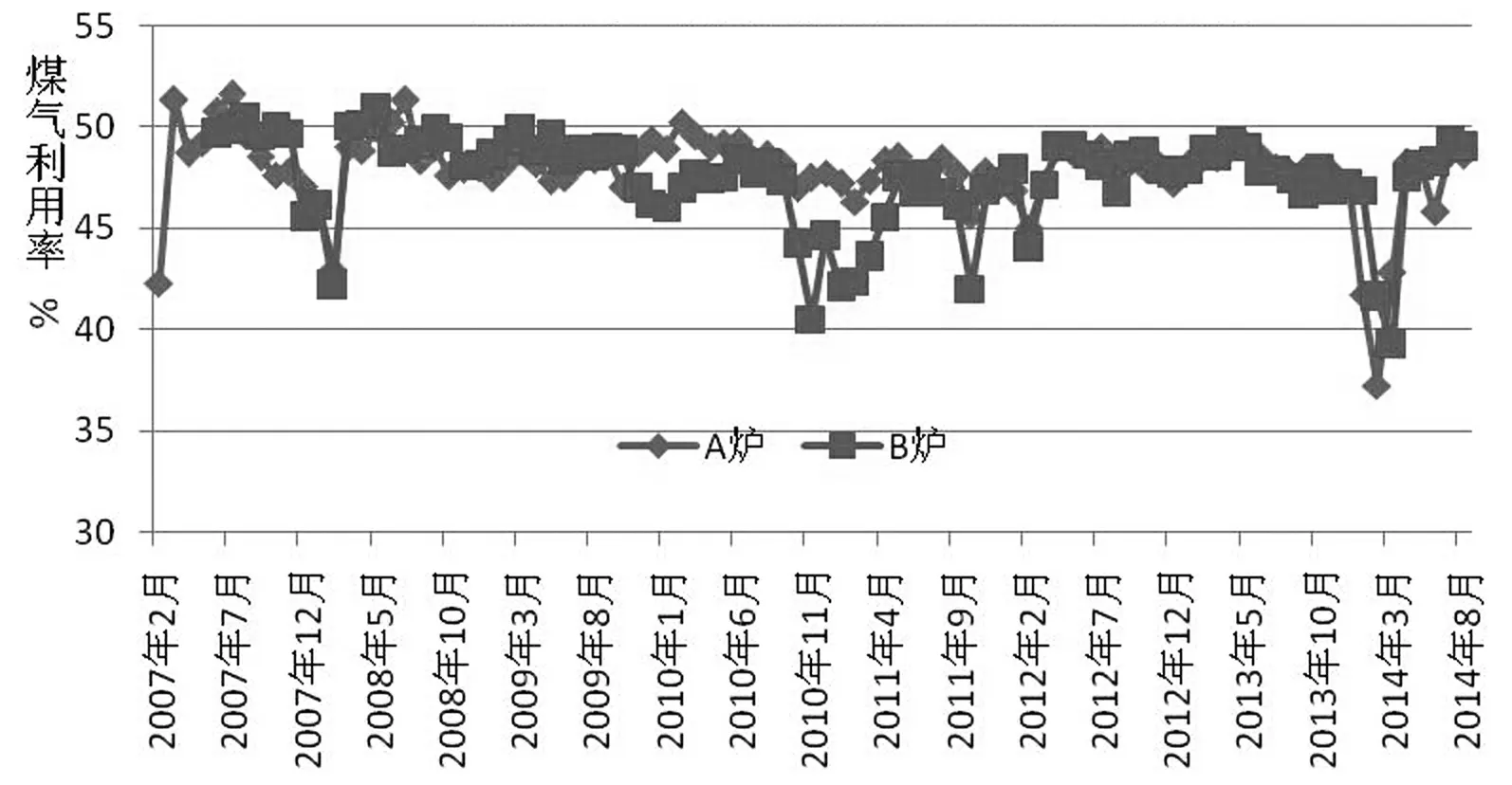

随着布料矩阵的变化煤气利用变化趋势如图1:从图中看出2007年、2008年中心不加焦煤气利用好,炉腹煤气量小对应的技术指标较好。合理的布料应该是在保证低燃料比、较高的煤气利用率和较低的炉腹煤气量基础上来强化冶炼。对于高炉目前渣比310kg/ t·Fe,而煤比仅150kg/ t·Fe左右,应在保证中心气流的情况下,适当疏松边缘,使边缘、中心的煤气量比率相对稳定,有利于高炉炉况稳定顺行,同时适当发展边缘有利于风口区域的Zn随煤气外排。

图1 2007年投产至2014年8月随布料矩阵调整高炉煤气利用率走势图

2.2.3 成立攻关组,消除磨风口

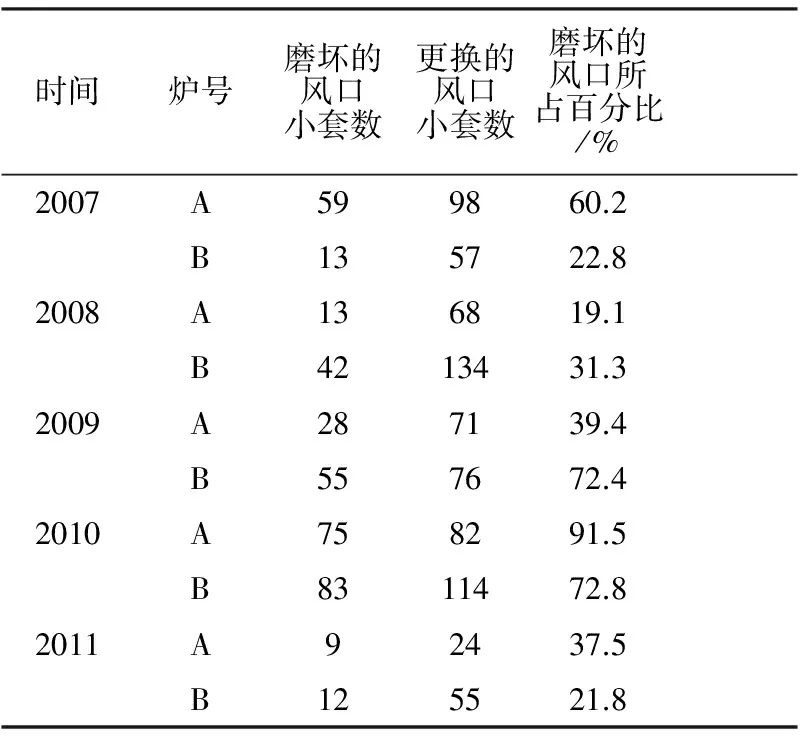

马钢新区高炉自2007年投产来,A、B两座每年都会因风口磨坏漏水严重临时休风检修更换,风口磨损情况(如表2),严重影响了高炉长周期稳定顺行,针对此情况,在2008年3月份调整了风口直吹管喷枪孔道,即将喷枪孔道角度由14°调整为11°,短时间起到一定效果,但随后又出现大量风口磨漏现象;2010年下半年开始成立攻关组,将喷枪孔道角度11°降低至7.5°,同时认为喷枪孔道角度仅仅是风口磨损原因之一,风口区域锌富集导致风口中套上翘是主要原因,在2011年利用检修机会分批更换所有直吹管后,并利用10月份两高炉年修机会更换了上翘的角度大的大部分风口中套,剩余的中套也在此后检修逐步更换,风口磨损(如表2)已基本消除。自2012年以来,高炉基本未出现风口磨坏现象,风口的使用寿命也延长至18个月左右。高炉中套的上翘主要是由于原燃料中的Zn含量较高,风口区域Zn富集造成的,控制原燃料中的Zn的同时,加强风口中套工作状态的监控,每月至少检测一次中套角度,监控风口中套上翘角度的变化,如上翘角度较大(>1.5°),利用每季度一次设备检修的机会进行更换,避免风口上翘严重造成风口磨损和气流分布失常情况的出现。

表2 自投产马钢新区高炉风口更换及磨损比例统计表

2.3控制渣比,改善炉渣成分

随着廉价矿比例增多,马钢4000m3高炉炉渣中Al2O3负荷达49.4 kg/t,处国内同类型高炉最高水平。Al2O3主要来源是铁矿石,占比达58.15%,铁矿石中带入Al2O3最多的是烧结矿达46.52%,烧结矿中Al2O3含量高达1.92%。高炉入炉品位也逐步下降,渣比升高至310kg/t水平,大渣量死料柱透液性显著下降,高(Al2O3)炉渣甚至可能导致流动性恶化,同时对风口气流向中心区的穿透和下部气流分布产生不良影响。高Al2O3渣流动性差,Al2O3易在炉身富集,控制不好,极易引起炉身结厚,恶化炉型。对马钢4000m3高炉炉渣性能的实验研究表明,保持炉缸热量充沛,控制铁水温度1500℃以上,将大型高炉炉渣Al2O3含量的控制值提高至16%-16.5%,控制渣中(MgO)在8.5%-9%,能够保证炉渣的流动性促使炉缸工作均匀活跃,从而拓宽高炉用矿范围,降低生铁成本,目前马钢在控制(Al2O3)%的同时兼顾控制好(MgO)%,使(MgO)%/(Al2O3)%控制在0.50-0.60之间,保证高炉渣的流动性。

2.4炉体冷却壁漏水得到有效控制

自2012年3月份检修后,至今A炉发现冷却壁漏水20处,B炉发现冷却壁漏水13处,通过借鉴兄弟高炉的处理经验和自主技术攻关,高炉对软水密闭冷却系统漏水冷却壁进行查漏、定漏、拆分及穿管技术,对漏水点进行了及时处理和控水,漏水影响气流分布和造成燃料比上升的问题得到有效控制,目前拆分或穿管的进水主要靠人工控制,高炉后续的护炉保产工作需持续加强。

图2 自2007年2012年6月份马钢新区高炉渣比、(MgO)%及(Al2O3)%趋势图

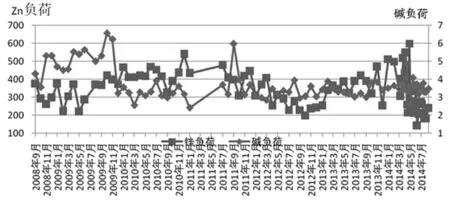

图3 自2007年马钢新区高炉碱负荷和Zn负荷的趋势

2.5有害元素得以控制

通过配矿和用料结构的调整,高炉铝负荷和锌负荷下降明显,碱负荷基本保持稳定可控。烧结矿中Al2O3%的下降使(Al2O3)%下降,改善了炉渣流动性,为改善炉缸工作起到促进作用。自2014年3月开始,对高炉碱负荷和Zn负荷的跟踪由每月一次改为每周一次,并从原料的配料抓起,新区高炉停用Zn负荷较高的转底炉球团,既减少了粉末入炉也阻止了有害元素的循环利用。目前马钢的碱负荷按上限3.5kg/t控制,Zn负荷按上限350g/t控制。通过有害元素的有效控制,高炉风口上翘趋势减缓明显。

3 结语

(1)改善4000m3高炉入炉原料质量,优化炉料结构降低有害元素负荷精料入炉非常重要,特别是提高焦炭质量是保持高炉长周期稳定顺行的前提。

(2)通过摸索调整,高炉入炉风量维持在6600m3/min全风同时适当扩大送风面积,控制风口标速在240m/s以下,并保证实际风速大于260m/s,以增加鼓风动能活跃炉缸。

(3)通过对装料制度的摸索与调整,取消中心焦,并适当疏松边缘,保持两道气流,提高高炉对外界的抵抗力。

(4)加强热制度管理,保证铁水温度大于1500℃,控制好炉渣碱度在1.15以下,降低高炉铝负荷,渣中(Al2O3)%受控,尽可能降低渣比;及时稳定均衡出尽渣铁,为煤气流的稳定和炉缸工作状态的改善奠定基础。

(5)马钢新区高炉采用软水密闭循环系统,经历七年多的风雨,高炉本体冷却壁出现了破损,炉底、炉缸热电偶损坏较多,炉底、炉缸侵蚀状况的监控将是马钢4000m3高炉面临的又一道难题。

[1] 周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2002

[2] 项钟庸.炼铁工艺设计理论与实践[M].北京:冶金工业出版社,2007

Practice of 4000m3Blast Furnace Ignition in Ma Steel

QIAN Chao

For Ma Steel 4000m3blast furnace by strengthening smelting measures, improve the match coke quality,for blast furnace long cycle stability anterograde provides guarantee; According to the tuyere small set of wear research, adjust the gun channel Angle, and focus on change become warped Angle big had been, has been basically eliminated the gun grinding tuyere phenomenon, greatly improving the blast furnace economic and technical index, also for blast furnace further strengthen created conditions.

Large blast furnace; Measure; Improve

2014-08-08;改回日期2014-08-15

钱超(1976-),男,马钢第三炼铁总厂炼铁分厂,工程师。

TF54

B

1672-9994(2014)04-0003-05