水电站大直径竖井堵井事故处理

,,

(中国水利水电建设工程咨询北京有限公司,北京 100024)

水电站大直径竖井堵井事故处理

朱家林,尹雪保,谢长水

(中国水利水电建设工程咨询北京有限公司,北京 100024)

西南某水电站在进行出线竖井开挖时造成堵井事故,经多次方案比较,最终结合该工程坝顶以上锚索跟管钻进成孔的成功经验,选定三级跟管钻进技术进行处理。在跟管钻进过程中,遇破碎带则采用水泥砂浆掺入速凝剂护壁灌浆,待凝后继续钻进。造孔完成后第一次爆破就将下部堵塞体成功解爆,处理过程安全,未发生任何安全事故。本文总结了此次竖井堵井事故处理施工实践经验,对类似工程事故处理具有借鉴作用。

水电站;堵井;事故;处理

1 工程概况

西南某水电站引水发电建筑物由电站进水口、压力管道、地下厂房、主变室、尾水调压室、尾水洞等组成。主厂房、主变室、尾水调压室等“三大洞室”平行布置,纵轴线方位N55°E,水平埋深310~530m,垂直埋深390~520m。

两条出线竖井布置在主变室下游侧,竖井轴线距离主变室下游边墙14.25m,下部通过交通联系洞和出线平洞C段与主变室贯通,上部与厂坝交通联系洞、出线平洞A、B段贯通。出线竖井典型开挖断面φ10.10m,底高程为961.10m,顶高程为1180.73m,高度约219.63m。

2 出线竖井开挖方案

1154.11m高程以下(1154.11m高程以上部分为穹顶)竖井开挖之前先做好锁口锚杆的施工。竖井开挖支护遵循以下程序进行施工:吊顶天锚施工→反井钻机基础混凝土浇筑→反井钻机安装、调试→反井钻机从上而下钻φ216导孔→反井钻机自下而上扩φ1.40m导井→安装卷扬机提升系统→自下而上扩挖形成φ3.60m的溜渣井→自上而下扩挖到设计轮廓线→井壁支护。1154.11m高程以下开挖程序见图1。

图1 1154.11m高程以下开挖程序

3 堵井事故及原因分析

2011年3月6日,1号出线竖井φ3.60m溜渣井1148.6~1146.0m高程段爆破开挖后发生堵井事故,初步判断堵塞长度为40m。在早期处理时,采用自上而下爆破法处理,即利用爆破的冲击力使堵塞体失稳而自溃的方法,但未成功,反而进一步增加了堵塞体长度。后经测量计算,堵塞长度达到了111.50m。

经分析,造成φ3.60m溜渣井发生堵井的原因有两个:ⓐ溜渣井开挖井壁突出岩埂较多,爆破后未及时进行检查和二次处理,导致溜渣井实际开挖直径未达到3.60m;ⓑ在井壁全断面扩挖时,爆破块度过大。两种因素同时存在,导致了堵井事故的发生。图2为堵井示意图。

图2 溜渣井堵井示意图

4 堵井方案选择与实施效果

堵井事故发生后,先后采用了灌水法、自上而下爆破法、氢气球携带炸药爆破法等方法进行堵井处理。由于堵塞长度较长,堵塞物停留时间较长已挤压密实,未取得较好效果。因此,在确保施工安全的前提下确定了以下三种处理方案。

4.1 方案一:自上而下人工掏渣方案

自上而下使用吊笼将施工人员运送至堵井渣堆上部,采用人工扒渣、吊笼运输的方式将堵井石渣由竖井上部运出。扒渣过程中遇到人工无法施工或较大孤石的情况下,采用弱爆破松动岩块后,再进行人工扒渣。当堵井剩余石渣厚度较薄时(3~5m左右),停止人工扒渣,改用钻孔爆破法施工,一次爆穿剩余石渣。

经参建各方对上述堵井方案进行研究分析,认为1号出线竖井堵塞段较长,如采用人工装渣、吊笼运输的方式将堵井石渣由竖井上部运出,最主要的风险是在进行下半部清渣时由于深度较大,易造成操作人员缺氧、吊笼碰壁等风险,会议否定了该方案。

4.2 方案二:在围岩中造孔、自下而上分段爆破法方案

在1号孔造孔完成后,经检查,探绳能顺利到达底部,孔底高程基本在1032.00m左右。全面安全检查后,现场将φ60药卷连续绑扎在竹片上,采用电雷管起爆。爆破后检查发现,下部堵塞体未被炸开,且1号孔孔壁已经出现掉块并形成严重的堵孔事故,无法继续进行装药施工。若继续实施2号、3号孔势必仍会出现该问题,因此,施工停止。

4.3 方案三:在堵塞体内跟管钻进、自下而上分段爆破法方案

考虑到单级钻孔跟管长度的局限性并能确保跟管能顺利拔出,提出了出线竖井堵井处理采用三级跟管钻进,单级跟管钻进长度控制在30m,三级跟管钻进总长度80m,综合研究后确定的整体处理思路为“人工掏渣长度25m+钻孔跟管80m爆破+普通钻孔7m爆破”。具体实施方案如下:

a.由于出线竖井堆积体堵塞深度长达111.50m,单级跟管长度有限,堵塞体上部25m结合方案一采用人工掏渣、吊笼运输的方案进行渣体清理。

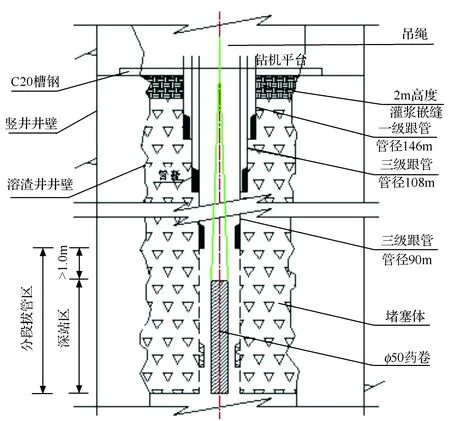

b.在1121.00m高程的虚渣平台再次进行找平,平台下部2m范围进行灌浆嵌缝,根据现场实际情况采用[20槽钢和I20工字钢搭设钻机施工平台,槽钢和工字钢两端镶嵌在两侧稳定基岩内,保证平台水平,平台上面满铺5cm厚木板。

c.在钻机平台上的φ3.60m溜渣井中心位置,采用改进后的XY-2型地质钻机,分三级跟管进行钻进。钻头和套管采用同一生产厂家的偏心钻头和配套套管,其中一级跟管管径146mm,中心钻头直径120mm,偏心钻头扩孔直径155mm;二级跟管管径108mm,中心钻头直径85mm,偏心钻头扩孔直径115mm;三级跟管管径90mm,中心钻头直径70mm,偏心钻头扩孔直径95mm。拔管机械采用ZSB-80型液压拔管机,拔管直径50~178mm。造孔按照由大至小的原则逐级跟管,在出现不易克服的困难时变换孔径,在距孔底7m时,改用70mm普通钻头不再跟管钻进,直至穿透堵塞体。图3为偏心钻头和套管配套工艺示意图。

图3 偏心钻头和套管配套工艺示意图

d.造孔过程中遇破碎带采用水泥砂浆掺入速凝剂护壁灌浆,待凝后继续钻进;遇大孤石不易钻进时,采用孔内松动爆破后继续钻进。

e.在钻头击穿底部堵塞体后,停止钻进,转移钻机。由于底部7m采用普通钻头钻进成孔,经检查无塌孔后,采用竹片连续绑扎φ50(φ60药卷改装)药卷长度6m(4根导爆索并列,2发5ms电雷管起爆),在药卷和起爆装置组装完成后,通过吊绳牵拽缓慢下入孔内,到达孔底后,将吊绳牢固绑扎在平台以上井壁的锚杆上,一切准备就绪后实施第一段爆破。第一段爆破完成后,后续爆破段则采用拔管机械分段拔管、分段爆破,其中分段拔管长度10~15m,拔管提升后管底高于药卷1m。以此类推进行分段拔管、分段爆破,直至全部爆破完成。每次爆破完成后均对套管进行探测检查,确保套管下部石渣已经完全解爆,否则,应重复上述跟管钻进工序。图4为分段拔管装药爆破示意图。

图4 分段拔管装药爆破示意图

5 处理效果

采用方案三处理堵井事故总用时46d。历时10d完成上部30m的堆渣体掏渣任务;历时2d搭设钻机平台;历时26d完成钻孔跟管75m;用时8d,分8次爆破,爆破后适时出渣。

第一段爆破后,其堵塞体下部块石被顺利解爆,大量石渣散落堆积在竖井底部,基本确认第一段爆破成功。第8次爆破后,其溜渣井内堵塞体全部下溜至竖井底部,至此出线竖井溜渣井堵井事故予以彻底解决,处理过程未发生任何安全事故。

6 结 语

出线竖井堵井处理经过多次方案选择,最终安全、顺利地完成堵井处理,其处理方法值得类似工程借鉴。主要经验有如下几点:

a.在竖井或斜井发生堵井事故后,采用钻孔跟管技术是处理堵井事故有效、安全和快速的方法之一。

b.在进行井壁扩挖时,须严格按照不同围岩类别的爆破设计进行布孔和装药,以确保岩石的爆破块度满足顺利下溜的要求,这也是防止发生堵井事故的关键因素。

c.发生堵井事故后,若堵塞体距离井底较高,应避免从堵塞体下部进行处理,以防堵塞体失稳造成安全事故。

d.由于堵井处理的安全风险相对较大,在确定了堵井处理方案后,应单独制定堵井处理安全措施并予以落实。

谢长水,于成龙.风化花岗岩区域预应力锚索施工技术[J].人民长江,2011,42(14):95-98.

LargeDiameterVerticalShaftPluggingAccidentinHydropowerStation

ZHU Jia-lin, YIN Xue-bao, XIE Chang-shui

(ChinaWaterConservancyandHydropowerEngineeringConsultingCo.,Ltd.inBeijing,Beijing100024,China)

Plugging accident happened at one southwest hydropower station during outgoing line vertical shaft excavation. Grade 3 drilling with casing technology is selected for treatment finally based on the successful experience of drilling with casing hole forming in anchor rope above the project dam top after plan comparison for several times. Cement mortar mixed with accelerator should be adopted for wall protection grouting in case of crushing belt in the drilling with casing process. The drilling can be continued after the grouting is coagulated. Plugged materials can be successfully removed in the first explosion after hole forming. The handling process is safe without any safety accidents. Practical construction experience in the handling of vertical shaft plugging accident is summarized in the paper, thereby providing reference for handling similar project accidents.

hydropower station; shaft plugging; accident; handling

TV554

B

1673-8241(2014)08-0006-04