某火电厂选择性催化还原脱硝催化剂运行前后检测及数据分析

张莉,朱跃,何胜,晏敏

(华电电力科学研究院,杭州 310030)

0 引言

随着环境保护标准要求的不断提高,各火电厂先后进行了机组脱硝改造工程。目前已建设选择性催化还原(SCR)脱硝装置机组433台共计214 512.9 MW,采用选择性非催化还原(SNCR)+SCR脱硝技术机组10台共计2 810.0 MW。大量的SCR脱硝装置投产后,在催化剂的寿命期内对其进行合理有效的管理,使其延长使用寿命即可节约大量成本费用。目前在运行的SCR装置约70%采用蜂窝式催化剂,本文对投运前和投运1年后的蜂窝催化剂特性进行了分析,并对运行的同侧2层催化剂进行取样测试,取平均值和安装前的催化剂(亦称新鲜催化剂)数据进行对比。

1 催化剂化学成分

1.1 试验方法

催化剂样品研磨至200目,150 ℃下烘干3 h,加入适量硼酸,压片成型。将制好的样品放入样品位,用X射线荧光光谱仪测试。

1.2 试验结果

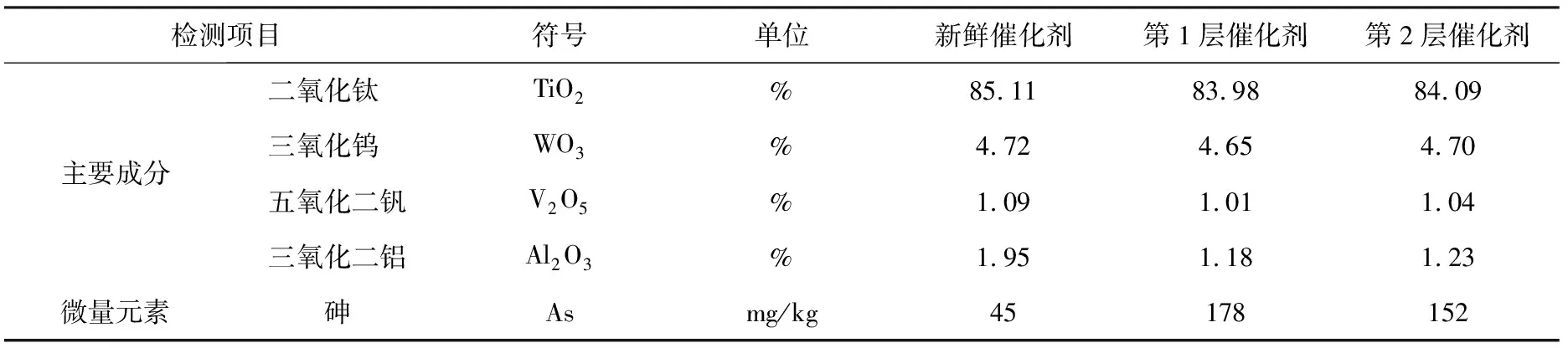

催化剂主要化学成分见表1。从表1可以看出,总体情况是主要催化成分的钒、钛、钨均保持相对较好,但检测到砷等催化剂化学性中毒特征的污染物。对于安装位置不同的催化剂,其表面元素会发生一点变化。第1层由于最接近高温烟气,经过长时间高温烟气的冲刷,钒、钛、钨催化成分明显小于新鲜催化剂和第2层催化剂。煤炭中的砷在燃烧温度高于1 400 ℃时会氧化生成气态三氧化二砷,砷的化合物易附着在催化剂的表面,影响催化剂的活性。

表1 催化剂主要化学成分

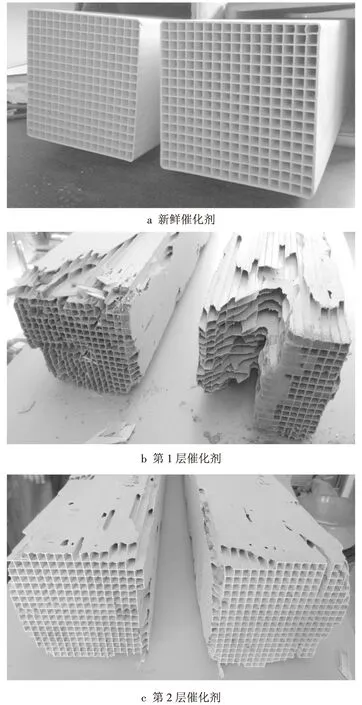

表2 催化剂机械强度参数

2 机械强度

2.1 磨损强度

先将催化剂切割成长度为100 mm的测试段,并去除催化剂单元的外壁;后经压缩空气吹扫干净,置于105 ℃下烘箱内烘干2 h,再放置于干燥室至室温状态。将催化剂测试样从干燥室取出称重并记录(称重天平精度不低于1.0 mg),然后用海绵或高岭棉包裹置于样品仓中(若样品经过硬化处理,应将硬化端作为迎风面),保证样品外壁与仓壁之间完全密封。测试须保证催化剂通道内风速为(14.5±0.5) m/s,磨损剂质量浓度为(50±5) g/m3,测试时间为2 h。测试后将催化剂试样置于105 ℃烘箱内烘干2 h,再放置于干燥室至试样到室温状态后称重。测试仪器为自制磨损强度测量装置,采用加速试验方法,它由风机、风量调节机构、自动给料机、样品仓和磨损剂收集装置、除尘装置等主要部分组成。测试样品和对比样品采用串联方式,计算公式如下

式中:x为磨损强度,%/kg;m1为试验试块测试前质量,g;m2为试验试块测试后质量,g;m3为参比试块测试前质量,g;m4为参比试块测试后质量,g;m5为磨损剂质量,kg。

2.2 抗压强度

在催化剂单元体的未经硬化部位,截取2个长度为(150±3) mm的试样,分别用于测定轴向抗压强度和径向抗压强度。试样须结构完整且无裂纹,切割面平整光滑且与催化剂孔壁垂直,并分别测量试样受力面的截面尺寸。测量试样受压面4个不同位置的高度以检验受压面的平行度,任何2个测量点的高度之差应不大于平均高度的2%;将2片高岭棉或陶瓷纤维纸分别放在试样受力面的顶部和底部并将试样装入塑料袋中折叠封好。将试样置于压力试验机2块压板的中心位置,开启压力试验机,直至试样完全破碎或压力试验机完全停止,记录此时的最大压力示值。计算公式为

式中:p为抗压强度,MPa;F为最大力示值,N;L为试样底部(或顶部)长度,mm;b为试样底部(或顶部)宽度,mm。

2.3 试验结果

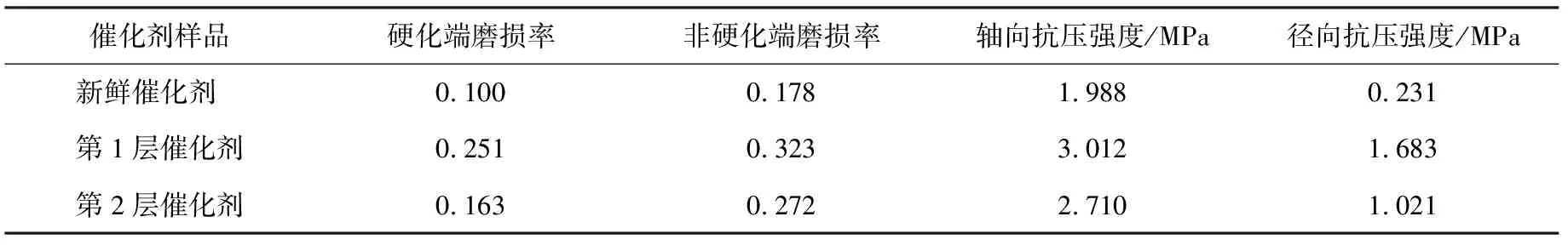

催化剂非硬化段截面如图1所示,催化剂机械强度参数见表2。

图1 催化剂非硬化段截面

从表2可以看出,对比新鲜的催化剂,可以发现第1层催化剂和第2层催化剂破损较为严重,存在局部塌陷、侧壁磨损剥落、部分孔道堵塞、内壁裂纹等问题。特别是第1层催化剂,接近高温烟气,破损更为严重。从表2还可以看出,第1层催化剂和第2层催化剂检测的磨损率和抗压强度均严重偏离新鲜催化剂参数,机械性能较差,存在较大的安全隐患。为了防止模块中的催化剂单体出现相继倒塌等骨牌效应,尽快开展SCR脱硝装置性能评估试验。

3 比表面积、孔容及孔径

取催化剂一定质量的试样进行真空脱气处理,以去除试样表面物理吸附的物质。试样经真空脱气处理后,冷却至室温,按照GB/T 19587—2004《气体吸附BET法测定固态物质比表面积》的规定,利用比表面积仪按照多点BET比表面积测试法进行比表面积测试,具体结果见表3。

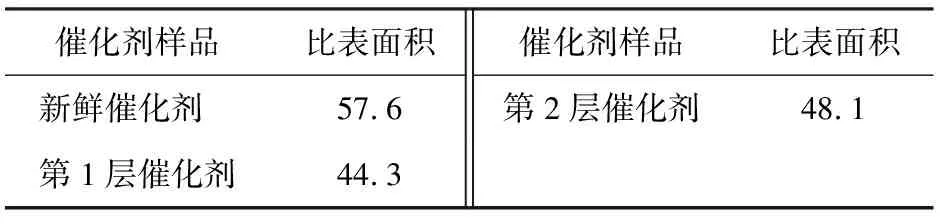

从表3中可以得出,催化剂比表面积随着运行时间的延长而减小,由于第1层长期处于较高质量浓度的烟尘中,所以第1层催化剂的比表面积减少程度大于第2层催化剂。检测第1层和第2层催化剂样品的微观比表面积较同类新鲜催化剂降低约20%,微孔基本消失,表明该催化剂的微观反应孔道受到一定程度的堵塞并导致脱硝效率与催化活性下降。

表3 催化剂样品的比表面积 m2/g

4 工艺特性指标

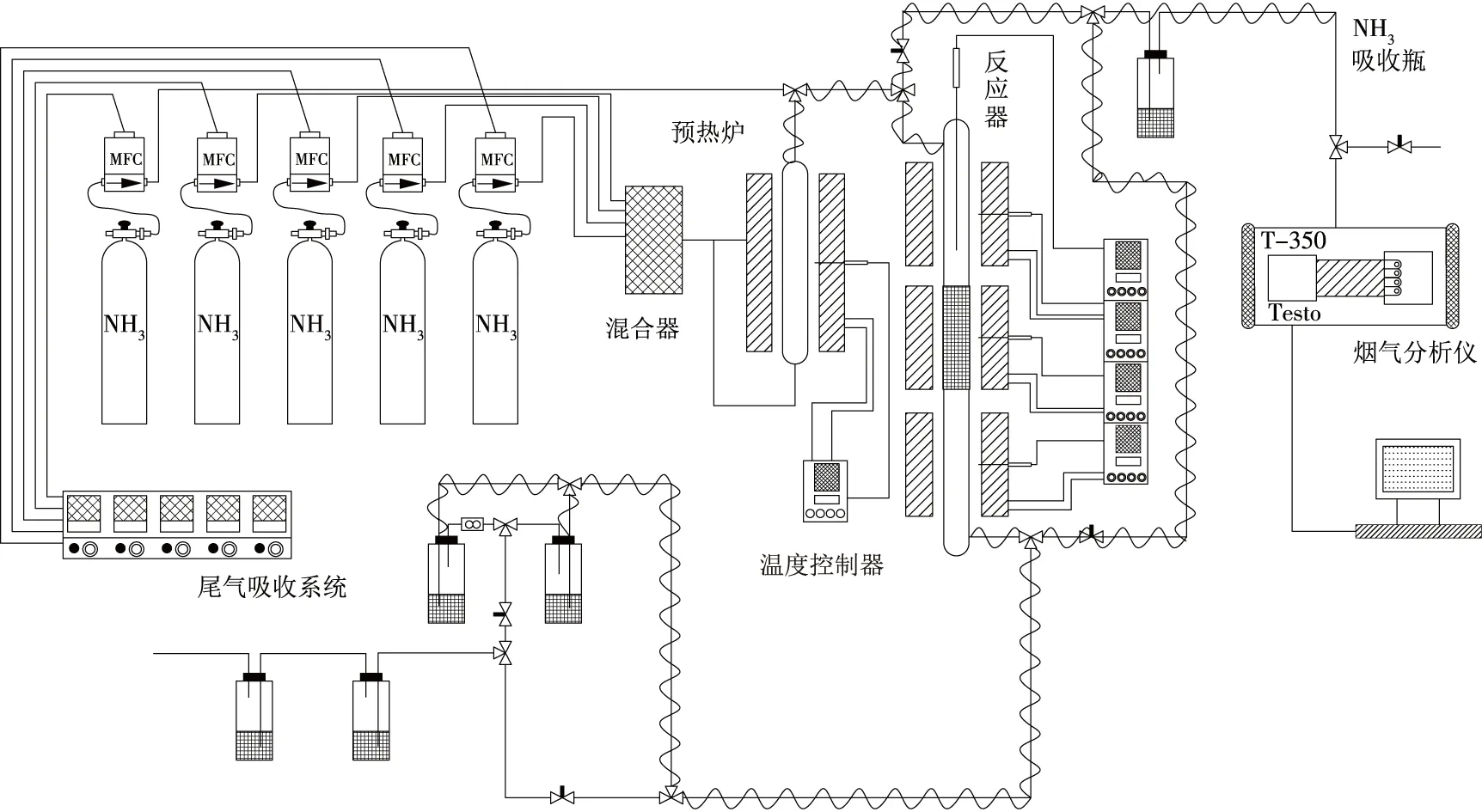

4.1 试验方法

催化剂活性测试仪器为自制微型催化剂活性测试装置,主要组成部分为:气瓶组、气体混合加热器、模拟反应器和烟气分析系统,催化剂活性测试装置示意如图2所示。将催化剂切割成截面为30 mm×30 mm,切割长度为300 mm。首先,根据测试时要求的气体空速计算所需的烟气总量,并按烟气组分质量浓度计算各组分的质量流量(烟气主要组成为NOx为1 100 mg/m3(标态干基6%O2),SO2为6 815 mg/m3(标态干基6%O2),O2为3.48%(湿基),H2O为5.78%;气体空速为3 422 h-1;其次,在确保系统密封性良好的情况下将样品放进图2所示的反应器中;将烟气混合器和反应器加热至模拟工况点温度(383 ℃),待烟气温度达到设定值后,通入模拟气体平衡3 h;最后,开启烟气分析仪测试功能,等待读数稳定后记录数据。根据进出口的NOx质量浓度计算得到催化剂试样的脱硝效率,再根据各试验结果得出活性值。

图2 催化剂活性测试装置示意

4.2 试验结果分析

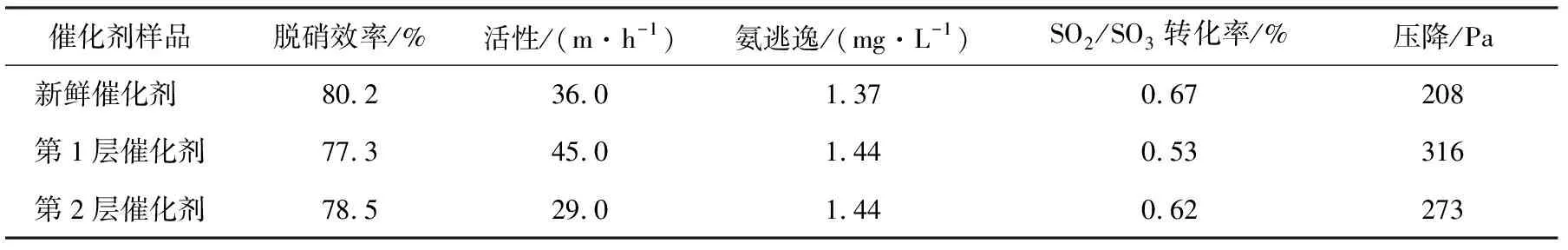

催化剂样品的工艺特性指标检测数据结果见表4。

由表4可知,催化剂在运行一段时间后,催化剂的活性和脱硝效率均有所下降,这是由于烟气中的粉尘和有害元素的堵塞及冲刷等造成的。此外,上层催化剂先于下层催化剂收到烟气的冲刷,故上层催化剂的工艺特性指标略好。

表4 催化剂样品的工艺特性指标检测数据

5 结论和建议

(1)抽检的催化剂破损较为严重,存在局部塌陷、侧壁磨损剥落、部分孔道堵塞、内壁裂纹等问题。

(2)催化钒、钛、钨主要成分含量保持相对较好,但检测到砷等催化剂化学性中毒特征的污染物,存在砷积累现象。

(3)第1层和第2层催化剂抗压强度和磨损率均严重偏离相关要求,机械性能较差,存在较大的安全隐患。

(4)第1层和第2层催化剂的微观比表面积较同类新鲜催化剂降低约20%,微孔基本消失,表明该催化剂的微观反应孔道受到一定程度的堵塞并导致脱硝效率与催化活性下降。

(5)催化剂运行一段时间后,会发生部分孔道堵塞是表面积减小现象[4],建议在机组大修和小修时对催化剂的磨损情况进行检查,要及时吹扫,以防止灰尘堆积。

(6)定期检查喷氨格栅系统,确保其正常工作。

(7)尽管对催化剂的技术要求是运行24 000 h后更换,但从目前催化剂的生产技术和电厂运行情况来看,某电厂催化剂在8 760 h后就出现局部严重磨损和活性下降的问题,无法满足安全和经的运行。建议电厂及时更换破损催化剂,以防止模块中的催化剂单体出现相继倒塌等骨牌效应;尽快开展SCR脱硝装置性能评估试验,准确掌握脱硝装置运行状况,为下一步整改提供依据。

参考文献:

[1]冯连臣,王章生.国内燃煤机组脱硝技术发展现状及建议[J].电源技术应用 2013(3):214-216.

[2]西安热工研究院.火电厂SCR烟气脱硝技术[M].北京:中国电力出版社,2013.

[3]陈进生,商雪松,赵金平,等.烟气脱硝催化剂的性能检测与评价[J].中国电力,2010,43(11):64-69.

[4]张强,杨世极.某火电厂SCR脱硝催化剂运行状况与活性测试[J].热力发电,2010,39(4):62-66.

[5]童波.选择性催化还原法烟气脱硝装置氨站设计要点分析[J].华电技术,2014,36(7):70-72.

[6]陈伟武,胡木林,陈敏.1 036 MW机组选择性催化还原系统优化运行及脱硝效率诊断[J].华电技术,2014,36(5):61-65.

[7]陈安新,张军梅.选择性催化还原法烟气脱硝系统改造实例分析[J].华电技术,2013,35(9):67-69.

[8]郭永华.加装选择性催化还原脱硝装置对锅炉设备的影响分析[J].华电技术,2013,35(7):66-67.

[9]汪洋;胡永锋.燃煤电站选择性催化还原脱硝系统预防大颗粒灰堵塞的方法[J].华电技术,2013,35(2):66-72.

[10]毛奕升.烟气脱硝喷氨自动控制回路的优化[J].华电技术,2014,36(8):65-67.

[11]崔超.选择性催化还原法烟气脱硝技术和设计管理特点[J].华电技术,2014,36(8):61-64.