膜法水处理工艺系统中水箱聚脲防腐的影响

王金超,刘晓涯,黄雪

(中国华电工程(集团)有限公司 水处理分公司,北京 100160)

0 引言

目前,净水处理已经进入了全膜法水处理阶段,膜工艺已经在各行各业的水处理中得到充分应用。

一套成熟的全膜法工艺流程为:预处理→超滤→超滤水箱→一级反渗透→一级反渗透水箱→二级反渗透→二级反渗透水箱→连续电除盐(EDI)→用水点。可以看出,水处理系统中除了膜装置外,还有一个很重要的设备就是水箱。目前电厂多采用混凝土水箱、碳钢防腐水箱和不锈钢水箱,水箱防腐工艺主要有玻璃钢防腐和聚脲防腐。玻璃钢防腐的主要材料为环氧树脂及其固化剂(主要成分为醚、胺等);聚氨酯(脲)防腐的主要材料为异氰酸酯和活性氢组分(主要成分为胺、醇等)。

无论是玻璃钢防腐还是聚脲防腐,防腐材料均为有机物,处理不好很容易造成有机物污染。有机物指标在水处理项目中是一项很重要的指标,特别是在电厂锅炉补给水、凝结水等系统中,对有机物更是有严格的控制指标。针对有机物的去除,目前电厂多采用活性炭过滤器或超滤。后续针对水中矿物盐去除的反渗透、纳滤、EDI等技术对于有机物都有严格的进水指标,且对有机物污染极其敏感。而目前电厂很少采取手段对后续的膜处理进水总有机态(TOC)进行检验,尤其是在系统初进水调试阶段,因水箱防腐工艺问题而造成的膜系统污染的案例已经出现过多次,但都未引起重视,以至于反复出现。

1 聚脲防腐涂料成分分析

1.1 聚脲的发展概况

聚脲防腐作为新型防腐材料越来越多地被应用到各个行业领域,其共经历了3个发展阶段。

1.1.1 第1阶段:聚氨酯

聚氨酯主要由异氰酸酯和醇类活性氢组分在催化剂作用下反应制得。

(1)

1.1.2 第2阶段:聚氨酯(脲)

聚氨酯(脲)主要由异氰酸酯和醇、胺类活性氢组分在催化剂作用下反应制得,相当于聚氨酯和聚脲的过渡发展阶段。

1.1.3 第3阶段:聚脲

聚脲主要由异腈酸酯和胺类活性氢组分作用下反应制得。

(2)

目前市面上所说的聚脲大多指聚氨酯(脲)和聚脲的合称,以下简称聚脲[1]。

1.2 聚脲的组分

聚脲的主要组分有异氰酸酯、端氨基聚醚、扩链剂、助剂以及稀料。

(1)异氰酸酯。含有—NCO基团,与胺基和羟基反应形成对聚脲的性能起到主要作用的基团。

(2)端氨基聚醚。与异氰酸酯发生化学反应,形成含有脲基基团的预聚体。

(3)扩链剂。扩链剂是短链胺类有机物,控制异氰酸酯和胺类物质的反应速度,对聚脲成膜的性能起改进和固化作用。

(4)助剂。催化剂增强胺类物质与异氰酸酯的反应,加大胺类、水与异氰酸酯反应的竞争优势,具有改善聚脲成膜外观及防老化等辅助性能。

(5)稀料。调节组分的黏度,同时有助于异氰酸酯组分、端氨基聚醚及扩链剂的均匀混合。

2 电厂除盐水反渗透膜系统污染实例

2.1 实际案例

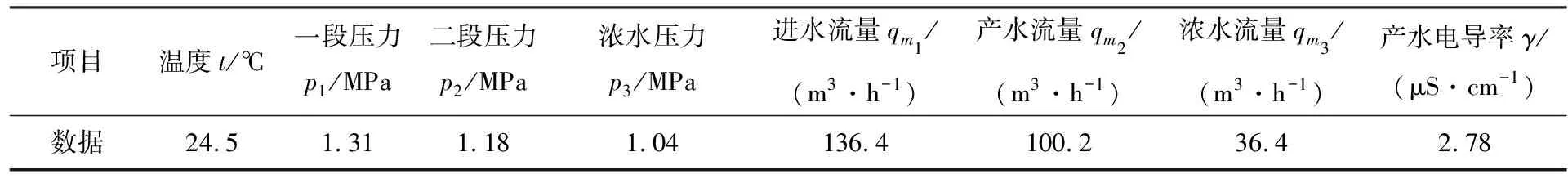

辽宁某电厂除盐水项目原除盐水工艺流程为:机械澄清池→高效纤维过滤器→阳床→阴床→混床→用水点,水量为单套100 t/h。后因锅炉补给水对有机物的含量提出了更高的控制要求,电厂对系统进行改造,改造后工艺流程为:机械澄清池→高效纤维过滤器→超滤→超滤水箱→一级反渗透→反渗透水箱→阳床→阴床→混床→用水点,水量为单套100 t/h。反渗透膜初期冲洗投运产水流量达到100 m3/h后,进行可编程逻辑控制器(PLC)程序调整,间断冲洗运行,3~4 d后发现反渗透的通量急剧下降,由最初的100 t/h下降到60 t/h,运行压力由最初的1.30 MPa上升到1.50 MPa,二段压力和浓水压力相应上升。一段和二段压差无明显变化,保持在0.10 MPa;二段与浓水段间压差基本不变,保持在0.15 MPa,具体数据见表1。

表1 反渗透系统数据

2.2 清洗方案和处理

2.2.1 现场清洗处理

测试膜元件浸水的污泥密度指数(SDI)大于5,膜面发红黄色。打开保安过滤器滤芯发现纤维棉滤芯发黄。根据以往经验,这可能是絮凝剂(PAC)投加过多所致,同时由于超滤前进水管段均为碳钢管,难免有铁污染,建议系统停加PAC,对水箱进行洗刷和换水冲洗。

对反渗透设备进行化学清洗,先取溶质质量分数为0.1%的NaOH溶液,将清洗溶液的pH值调节到12,加温到30 ℃左右,对膜元件进行循环清洗和浸泡。观察清洗液少许变红,清洗后运行反渗透设备(RO)压力变化不大,通量有10 t/h左右的增加。然后取溶质质量分数为2%的HCL溶液,将清洗溶液的pH值调整到2,对膜元件进行清洗,清洗液无明显变化,再次运行通量也无明显变化。水箱经过2~3 d冲洗、换水后,SDI有所减小,最初SDI小于3,膜面为淡黄色,但随后一天,SDI回到5左右,膜面发黄且带有棕绿色。因膜面颜色和聚脲涂层极其相似,分析水箱涂料可能有残余,建议对水箱进行多次洗刷、浸泡及冲洗。经过1个星期左右反复洗刷,SDI依然保持在4左右,膜面颜色变为淡黄色。后连续运行1个月SDI方回到3左右。

2.2.2 试验室化验

将膜元件抽出进行化验,化验结果如下。

(1)外观检测。膜元件外观完好,无损伤,膜端面有少许颗粒物。

(2)通量测试。标准状况下,通量测试显示渗透压差正常,通量仅为正常状况的1/3左右。

(3)恢复性清洗。碱洗,分别用溶质质量分数为0.1%和1.0%的NaOH溶液进行清洗,通量仅有1%的变化,变化甚微。

(4)解剖试验。破开膜元件,膜表面有浅黄色污染物,用酸滴定,有部分变化为白色,说明膜元件被铁污染。

(5)原子光谱化学分析。显示C—C,C—H基团有些许偏低,C—O,C—N基团有些许偏高。

(6)电感耦合等离子体发射光谱法。证实膜元件中含有金属铁、铝以及硅污染物。

(7)气相色谱/质谱联用。与正常膜比对,发现污染膜元件含有乙基苯基团和对二甲苯基团。

(8)电子显微镜。膜面被污染,变致密。

据此认为,反渗透膜遭到了与膜元件组分类似的有机物的致密污染。结合现场实际情况,判断可能是水箱聚脲组分污染。

在此情况下判断,此污染基本为不可逆污染。结合现场实际情况,对此膜元件进行氧化测试。

2.2.3 氧化剂清洗

清洗剂采用溶质质量分数为10%的NaClO溶液和纯碱(NaOH),一、二段串联清洗。

先配制2 500 mg/L的NaClO溶液,在压力为0.35 MPa的条件下,对膜元件循环清洗30 min,循环清洗期间加入5 kg NaClO溶液(清洗液质量为2 t),然后将膜元件浸泡60 min,再在原清洗液中加入5 kg NaClO溶液(清洗液质量为2 t),在压力为3.5 MPa的条件下,再次对膜元件循环清洗45 min。

停止清洗后,用水连续冲洗膜元件1 h,进行升压测试,系统恢复结果见表2。

表2 NaClO清洗后系统数据

由表2可以看出,膜元件在氧化衰减试验后脱盐性能没有很大变化,外观显示无变化。可见,氧化试验能够恢复膜元件的脱盐性能。

但试验后检测硅的含量,发现产水含硅量有所增加。

清洗完毕后,必须大流量连续冲洗膜件,务必确保膜组件中不掺有余氯。否则长期受到余氯影响,膜元件将出现明显的降解。

2.3 案例分析结论

根据以上分析,此案例中膜受到了以下3种污染。

(1)PAC污染。原先运行的PAC加药泵流量控制系统出现损坏,流量变化无法控制,且加药量因为没有随水质和运行温度的变化而进行试验,导致加药量过大,经过调整PAC的量后污染情况得到少许改善。

(2)铁污染。超滤进水管段为碳钢管道,系统停运期间,碳钢管浸泡后会出现铁锈等铁污染物。建议每次进水前,先对水箱进行长时间、大通量的冲洗排放,直到进水不显黄色后再进入超滤系统。

(3)聚脲涂料(有机物)污染。水箱聚脲防腐施工技术人员并非专业施工人员,对于聚脲施工技术了解不多,且施工完毕后,水箱没有进行仔细的冲洗和浸泡就直接进入了系统。经过2个月左右的冲洗和浸泡后,水质恢复正常。

此上3种污染以聚脲引起的污染最为严重,几乎是不可逆的影响。

3 聚脲对膜元件污染分析

聚脲的主要成分是异氰酸酯和胺类有机物。异氰酸酯容易与水发生化学反应,产生CO2气体,造成防腐层的发泡,使防腐层吸附不牢固,降低防腐层的使用价值和寿命。反应如下

(3)

聚脲制备过程中,有时为了增加组分的反应活性而添加有机催化剂。催化剂在提高反应活性的同时,也加大了异氰酸酯与水的反应活性。

聚脲施工中有时用到稀料碳酸丙烯酯来降低聚脲的黏度,并增加双组份的混溶,碳酸丙烯酯有助于聚氨酯组分的混合,但其与水相溶,且不具有挥发性,未反应的残余碳酸丙烯脂在水环境下容易被萃取出来,增加聚脲的水敏感性。聚脲对水的敏感性直接造成残余有机溶剂的溶出,聚脲膜脱落形成微小有机颗粒物。聚脲防腐工艺中的材料成分,如胺类和异氰酸酯类等,由于和反渗透膜材质极其相似,具有较强的吸附性,很容易吸附在膜通道上,堵塞膜孔道,增强膜的选择透过性能,降低膜的透水性[2]。

防腐材料形成的微小颗粒物具有稳定的化学性能,耐酸碱能力强,一旦污堵膜元件很难清洗,其造成的影响几乎是不可逆的。

4 结论

在水处理工艺中,膜法工艺在各行业的应用都已经趋于成熟,聚脲等新型有机防腐材料的使用也趋于主流,因此为了减少防腐材料对膜系统的污染,在水箱防腐施工过程中应注意以下几个方面。

(1)水箱底材。水箱底材采用混凝土或钢体。混凝土底材必须注意施工面的平整、粗糙程度以及混凝土中含水量的大小。虽然聚脲能够在任何条件下成型,但不意味着其在任何环境下都有较好的附着力。水分的蒸发很容易造成聚脲膜鼓起,长时间容易引起膜脱落。钢体底材必须注意施工面是否具有足够的粗糙度,喷涂前需进行喷砂及喷底漆等预处理,以增加膜的附着力。

(2)施工环境。注意施工现场的温度和湿度。温度低时,聚脲膜附着力差,需要采取增加底漆等改进措施;湿度大于80%时,异腈酸酯与空气中水分的反应速度较快,容易加剧羟基和胺基的反应竞争,且异腈酸酯与水反应有气体放出,容易形成针孔或鼓泡,降低聚脲膜的防腐性和附着力,不利于施工。

(3)聚脲的配比。聚脲A/R组分的比例决定了其性能,A组分中的—NCO基团能够与水发生反应,在配比的时候应考虑损耗,同时—NCO基团含量的高低也决定了聚脲的弹性和硬度,—NCO基团含量越高,形成的脲基越多,硬度越大,弹性越小。

(4)施工人员的技术水平。聚脲成品的性能受到技术人员对施工情况的判断和对设备操作水平的影响。施工环境中的湿度及温度的控制、机械设备操作的熟练程度、组分配比的掌握等都制约着聚脲成膜的性能指标。

参考文献:

[1]王宝柱,刘培礼.关于聚脲热点问题的探讨[J].中国建筑防水,2009,24(12):2-3.

[2]陈欢林,戴兴国,吴礼光.反渗透、纳滤膜技术脱除小分子有机物的研究进展[J].膜科学与技术,2009,29(3):1-10.