焦化蜡油活化树脂吸附脱氮及反应性能的研究①

孙敬军 修彭浩 丛日明 董 浩 王 聪 王 雷 刘 丹

(辽宁石油化工大学石油化工学院)

催化裂化是我国炼油工业二次加工和重油深加工工艺中的重要装置。焦化蜡油一般作为催化裂化装置的掺炼原料,生产轻质燃料[1]。但是由于焦化蜡油中含有大量的氮化物,尤其是其中的碱性氮化物含量非常高,而催化裂化所使用的催化剂为酸性催化剂,焦化蜡油中大量的碱性氮化物与催化剂接触后会毒害其酸性活化中心,从而降低催化剂活性,影响烃类的催化裂化反应,使轻质油的转化率与收率降低,焦炭和干气的收率增加,严重制约了焦化蜡油的掺入量[2-5]。为了避免催化裂化装置催化剂失活,延长催化剂寿命,增大焦化蜡油掺入量,提高轻质油品的转化率与收率,从而提高经济效益,降低焦化蜡油中的氮(尤其是碱性氮化物)含量至关重要。

目前,脱氮的方法主要分为加氢脱氮[6]与非加氢脱氮[7-8]。非加氢脱氮操作简单,装置投资少,运行费用低,受到广泛关注[9]。非加氢脱氮包括酸碱中和法、溶剂萃取法、络合法、吸附法、微波法、微生物法等[10-11]。

阳离子活化树脂比普通吸附剂(如黏土)吸附容量大,可有效脱除焦化蜡油中的碱性氮化物。栾锡林[12]等在小型固定床装置上选用D301阳离子活化树脂、D261阴离子活化树脂对焦化蜡油进行吸附脱碱性氮实验,结果表明,D301阳离子活化树脂吸附脱氮率为70%;D261阴离子活化树脂吸附脱氮率为64%。胡杨等[13]采用D61阳离子活化树脂脱除页岩油馏分油中的碱性氮,研究结果表明碱性氮化物的脱除率为60%。

本实验以D72阳离子活化树脂和D001-CC阳离子活化树脂为吸附剂,通过固定床吸附研究了两种活化树脂对焦化蜡油中碱性氮的动态吸附特性。实验结果表明,D001-CC阳离子活化树脂的脱氮率达到75%以上。催化裂化实验结果表明,脱氮后焦化蜡油催化裂化反应深度增加,转化率提高。

1 实验部分

1.1 主要原料、仪器和试剂

1.1.1主要原料

焦化蜡油、D72阳离子活化树脂、D001-CC阳离子活化树脂。

1.1.2焦化蜡油碱性氮含量

采用SH/T 0162-92《石油产品中碱性氮测定法》标准测定焦化蜡油中的碱性氮化物质量分数[14],见表1。

表1 焦化蜡油中碱性氮化物质量分数

1.1.3实验仪器

S501型超级数显恒温水浴、J-W型微型柱塞计量泵、鼓风烘箱、电子天平和催化裂化微反装置。

1.1.4主要试剂

苯(分析纯)、冰乙酸(分析纯)、高氯酸(分析纯)、乙酸酐(分析纯)。

甲基紫(分析纯)、邻苯二甲酸氢钾(基准试剂)、催化裂化催化剂直径为380~830 μm(20~40目)。

1.2 树脂活化

取一定量的树脂用去离子水水洗。依次以50 mL 5%(w)的NaOH溶液、100 mL去离子水、100 mL 5%(w)的HCl处理树脂,用200~250 mL去离子水洗至中性,经丙酮浸泡1 h后低温干燥。

1.3 吸附固定床动态吸附实验

1.3.1树脂吸附含氮化合物机理

含氮化合物的存在形式主要是苯胺、吡啶、喹啉及其衍生物以及吡咯、吲哚、咔唑及其衍生物,其中苯胺类、吡啶类、喹啉类等含氮化合物的氮原子上存在孤对电子,具有弱碱性,被称为碱性氮化物;大孔强酸性阳离子交换树脂是以苯乙烯二乙烯基苯共聚体为骨架,在苯环上引入磺酸基制成的。当焦化蜡油通过H型大孔强酸性阳离子交换树脂时,苯环上的磺酸基团(SO3H)与焦化蜡油中碱性氮化物相结合(这种反应一般在数秒内达到平衡),从而实现对被分离物质的保留[15]。其吸附机理见图1。

1.3.2动态吸附原理

量取一定质量的吸附剂于吸附固定床内,在吸附温度、吸附剂装填质量、流体流速、原料碱性氮化物含量恒定的条件下,随着原料油品从上到下的流动,上层新鲜吸附剂与碱性氮化物含量高的原料接触,发生吸附反应,逐渐达到吸附饱和,形成饱和带。此时,下层吸附剂是新鲜吸附剂,在饱和吸附剂与新鲜吸附剂之间的区域发生吸附反应,形成吸附带,见图2。在理想状态时,可以认为吸附带以上的吸附剂已经饱和,达到吸附平衡状态,而在饱和带以下的吸附剂仍为新鲜吸附剂,吸附反应持续发生在吸附带内。随着原料的继续流入,吸附带由上至下缓慢移动;当吸附带的最前端移动到吸附剂层最下端时,即称吸附剂床层已经被穿透[16]。绘出流出液中吸附质含量和时间的关系曲线,即为穿透曲线。

1.3.3动态吸附流程

量取一定质量的活化树脂于固定床反应器内,在一定温度下,将已测碱性氮化物含量的焦化蜡油用微计量泵在一定空速的条件下连续打入吸附固定床反应器中,间隔一段时间后,取样测定流出焦化蜡油中碱性氮化物的含量,绘制固定床出口处焦化蜡油中碱性氮化物的含量随时间的变化曲线,即为动态吸附曲线(穿透曲线)。动态吸附流程见图3。

1.4 催化裂化实验

1.4.1氮化物与催化裂化催化剂的作用机理

氮化物使催化剂中毒的机理是一种酸碱反应机理:碱性氮化物与L酸中心发生电子配对而吸附在L酸中心上引起催化剂失活;碱性氮化物与B酸的质子相结合后,通过“诱导效应”将碱性氮化物的部分负电荷传递到催化剂骨架上影响了沸石表面电荷密度,使这些活性中心的酸性降低,导致参与反应的活性中心的催化作用减弱[17],见图4、图5。

1.4.2催化裂化装置及操作

催化裂化实验所用的设备是实验室自行研制并组装的连续流动固定床反应器,其流程如图6所示。

原料罐的原料保持温度在60 ℃±0.5 ℃,经泵送入加热炉,预热到300 ℃±0.5 ℃,进入反应器进行催化裂化反应。反应后的产物进入冷凝器和产品缓冲罐进行气液分离,气体经缓冲罐上部分离后进入湿式气体流量计,液体经缓冲罐底部分离出来,最终获取液体产物。

2 吸附过程的结果与讨论

2.1 吸附温度对脱氮率的影响

在焦化蜡油的质量流量为40 g/h,空速为2 h-1的实验条件下,吸附1 h后接样测定焦化蜡油中碱性氮化物的含量,考察两种活化树脂在不同吸附温度下对焦化蜡油碱性氮化物脱除率的影响,实验结果如图7所示。

由图7可知,吸附温度对两种活化树脂碱性氮脱除率的影响较为显著。50 ℃时,D001-CC活化树脂的脱氮率为61.6%,随着吸附温度的升高,脱氮率逐渐升高,当吸附温度达到70 ℃时,脱氮率达到80.1%的最大值;D72活化树脂在吸附温度为50 ℃时,脱氮率为58.9%,随着吸附温度的升高,脱氮率逐渐增大,当吸附温度升至60 ℃时,脱氮率达到79.8%的最大值。随着吸附温度的升高,两种活化树脂的脱氮率均呈现先增大,当达到一定吸附温度时则逐渐下降的趋势。这是由于随着吸附温度的升高,分子运动加快,焦化蜡油和活化树脂之间的传质效果变好,有利于物理吸附,从而使脱氮效果得以改善,脱氮率提高。但随着吸附温度的升高,化学吸附反应速率增大。由于化学吸附反应是放热反应,吸附温度的升高使得化学平衡吸附量降低,从而降低了其吸附碱性氮的能力。综合考虑平衡吸附量和吸附温度升高所带来的影响,D001-CC活化树脂的最佳吸附温度为70 ℃,D72活化树脂的最佳吸附温度为60 ℃。从图7可以看出在不同的吸附温度下,D001-CC活化树脂的吸附能力明显高于D72活化树脂。

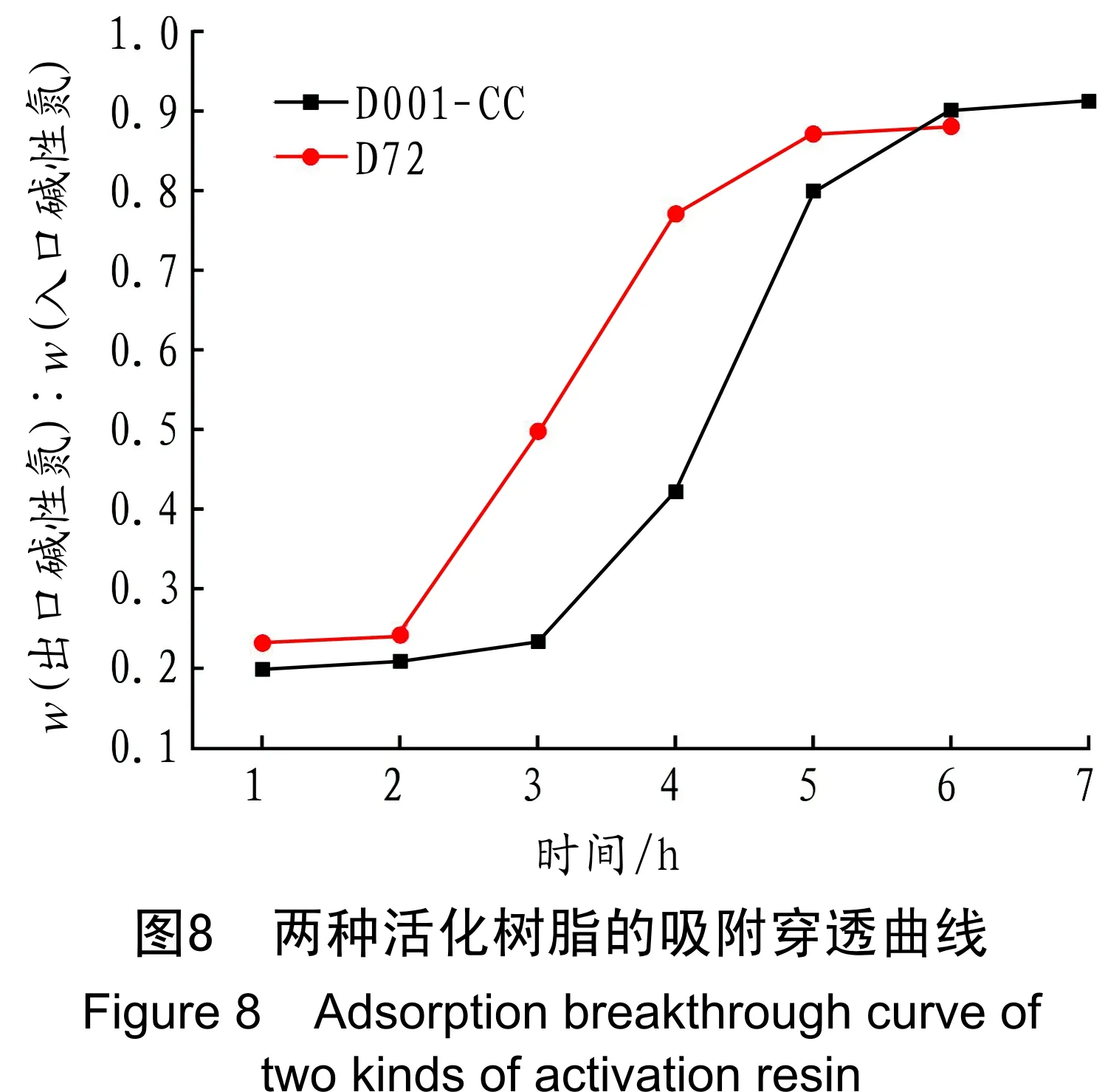

2.2 两种活化树脂的吸附穿透曲线

在焦化蜡油的质量流量为40 g/h,空速为2 h-1,D001-CC活化树脂最佳吸附温度为70 ℃,D72活化树脂最佳吸附温度为60 ℃的实验条件下,间隔1 h,测定流出焦化蜡油中碱性氮化物的含量,分别绘出固定床出口处焦化蜡油中碱性氮化物的含量随时间的变化动态吸附曲线(穿透曲线),实验结果如图8所示。

由图8可以看出,随着时间的增长,固定床出口碱性氮含量与入口碱性氮含量的比值逐渐增大。随着活化树脂对焦化蜡油中碱性氮的持续吸附,其吸附能力逐渐达到饱和,随着时间的增长,活化树脂对焦化蜡油中碱性氮的吸附能力逐渐降低,使固定床出口处焦化蜡油中的碱性氮含量逐渐增大。当活化树脂的吸附能力完全达到饱和时,达到吸附平衡,活化树脂吸附碱性氮的数量形成动态平衡,活化树脂被穿透。此时固定床出口的焦化蜡油中碱性氮化物含量不再发生变化。由图8可以看出,6 h后D001-CC活化树脂被穿透,5 h后D72活化树脂被穿透,表明D001-CC活化树脂的吸附性能优于D72活化树脂。

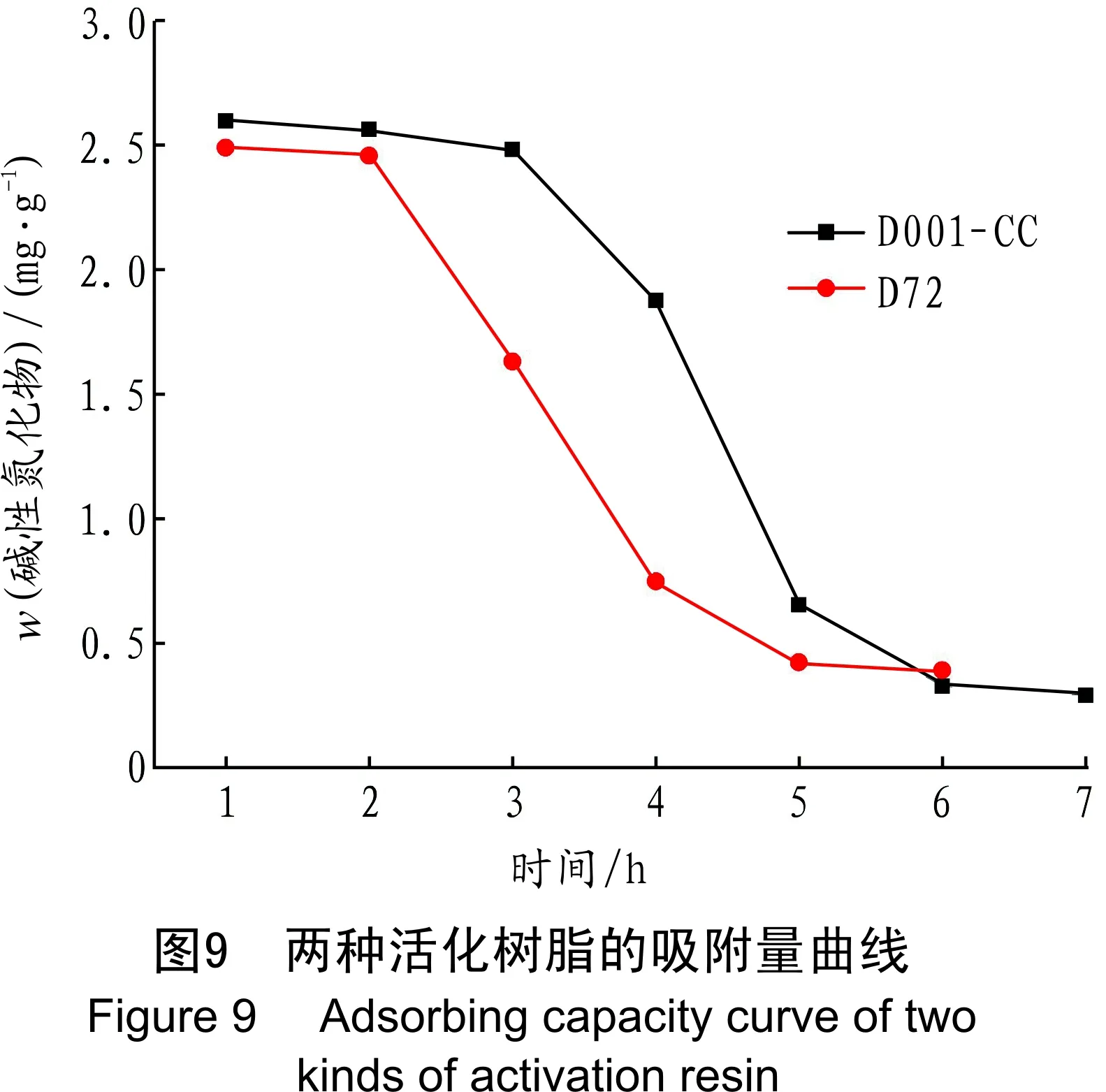

2.3 两种活化树脂的吸附量曲线

在焦化蜡油的质量流量为40 g/h,空速为2 h-1,D001-CC活化树脂最佳吸附温度为70 ℃,D72活化树脂最佳吸附温度为60 ℃的实验条件下,间隔1 h,测定流出焦化蜡油中碱性氮化物的含量,实验结果如图9所示。

从图9可以看出,随着时间的延长,两种活化树脂的吸附能力逐渐达到饱和,吸附碱性氮化物的能力也逐渐下降。当活化树脂的吸附能力完全达到饱和时,其所吸附的碱性氮化物质量分数不再发生变化。D001-CC活化树脂在6 h后达到饱和,其饱和吸附量为19.35 mg/g;D72活化树脂在5 h后达到饱和,其饱和吸附量为7.75 mg/g。从两种活化树脂的饱和吸附量可以看出,D001-CC活化树脂的吸附性能优于D72活化树脂。

3 催化裂化实验的结果与讨论

3.1 反应温度对未经脱氮的焦化蜡油转化率影响

在催化裂化反应空速为4.0 h-1,反应温度分别为340 ℃、360 ℃、380 ℃、400 ℃的条件下,考察未经脱氮处理的焦化蜡油(氮质量分数为4.242 mg/g)转化率,如图10所示。

由图10可知,未经脱氮处理的焦化蜡油催化裂化程度及转化率均很低。当反应温度为340 ℃时,其转化率为34.9%;当反应温度为400 ℃时,其转化率为42.5%。随着反应温度的增加,焦化蜡油的转化率有所提高,但提高幅度不大。

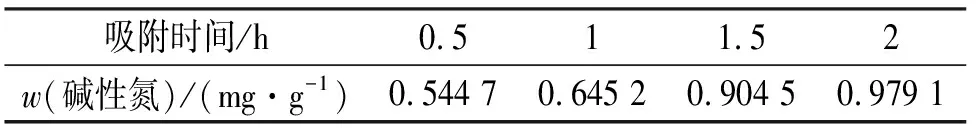

3.2 经脱氮处理的焦化蜡油作为焦化蜡油的原料

由前述实验可以看出D001-CC活化树脂吸附碱性氮的性能明显优于D72活化树脂。以D001-CC活化树脂吸附碱性氮后的焦化蜡油作为催化裂化实验的原料。在催化裂化反应空速为4.0 h-1,反应温度分别为340 ℃、360 ℃、380 ℃、400 ℃时,考察不同碱性氮含量的焦化蜡油在不同反应温度下的转化率。

在D001-CC活化树脂最佳吸附温度70 ℃的条件下,分别吸附0.5 h、1 h、1.5 h、2 h,得到不同碱性氮含量的焦化蜡油,见表2。

表2 不同碱性氮含量的焦化蜡油

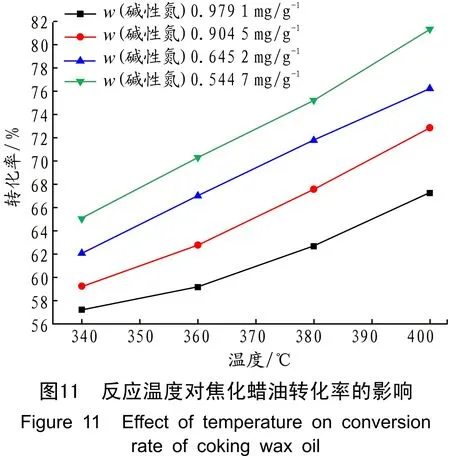

3.3 反应温度对焦化蜡油转化率的影响

如图11所示,随着反应温度的增加,相同碱性氮含量的焦化蜡油催化裂化程度逐渐加深,焦化蜡油转化率也逐渐增大。吸附脱氮后碱性氮质量分数为0.544 7 mg/g的焦化蜡油在340 ℃时转化率为66.3%,而未脱氮的焦化蜡油在340 ℃时转化率34.9% ;反应温度升至400 ℃,吸附脱氮后碱性氮质量分数为0.544 7 mg/g的焦化蜡油转化率增加为81.5%,未脱氮的焦化蜡油在400 ℃时转化率为42.5%。在相同的反应温度下,随着碱性氮质量分数的减少,焦化蜡油的转化率增加。结果表明,吸附脱氮后焦化蜡油反应活性明显增加。随着碱性氮含量的逐渐降低,其对催化剂活性中心的中毒作用影响也逐渐降低,催化剂活性增加,焦化蜡油转化率增加。当反应温度发生变化时,焦化蜡油中碱性氮含量的变化对催化剂的活性影响不同。当焦化蜡油中碱性氮质量分数由0.979 1 mg/g降低至0.544 7 mg/g,反应温度为340 ℃时,焦化蜡油转化率由57.1%增加为64.5%,增加了7.4%;当反应温度为400 ℃时,焦化蜡油的转化率由66.4%增加为81.5%,增加了15.1% 。因此,在较高温度下,碱性氮的含量对催化剂活性的影响更为敏感,碱性氮含量减少幅度大的焦化蜡油,催化裂化的转化率增加更多。

4 结 论

(1) 吸附时间为1 h时,D001-CC活化树脂的最佳吸附温度为70 ℃,吸附脱氮率为80.1%;D72活化树脂的最佳吸附温度为60 ℃,吸附脱氮率为79.8%。D001-CC活化树脂在吸附6 h后达到饱和,饱和吸附量为19.35 mg/g;D72活化树脂在吸附5 h后达到饱和,饱和吸附量为7.75 mg/g。D001-CC活化树脂对碱性氮的吸附性能优于D72活化树脂。

(2) 经吸附脱氮后的焦化蜡油碱性氮含量下降,在相同的反应温度下,催化裂化催化剂的反应活性提高,焦化蜡油的转化率明显增大。在较高温度下,碱性氮含量的降低对催化剂的活性影响更为敏感,脱氮后的焦化蜡油催化裂化的转化率增加更多。

(3) 经过活化树脂脱氮处理后,焦化蜡油中碱性氮的含量明显下降,催化裂化程度加深,转化率提高。在实际的工厂操作时可提高催化裂化焦化蜡油的掺入量。

参考文献

[1] 刘晓欣.催化裂化-延迟焦化组合工艺[J].石油炼制与化工,1998,29(11):28-33.

[2] 贾鸣春,张文英,昊艳波,等. 碱性氮化物对焦化蜡油催化裂化性能的影响[J].大庆石油学院学报,2002,26(3):110-124.

[3] 张建光,倪宝珠.焦化蜡油催化裂化性能的研究[J].炼油技术与工程,2004,34(1):8-9.

[4] Joe Rousmaniere. Fluid catalytic cracker catalyst design for nitrogen tolerance [J]. Lubricants World,2000(11):14-16.

[5] Dugout D C M ,Schneider M ,Hutter R, et a1.Titaniasilica mixed oxides.Ⅳ.influence of Ti content and aging on structural and catalytic properties of aerogels[J].Journal of Catalysis,1996,161(2):651-658.

[6] 马守涛,刘文勇,梁景程,等. 加氢裂化预处理催化剂的开发及其性能评价[J].石油与天然气化工,2011,40(1):50-53.

[7] 刘洪涛,鲍晓军,谢颖,等. 润滑油基础油非加氢脱氮技术研究开发进展[J].润滑油,2002,17(1):34-38.

[8] 颜家保,邹雄,夏明桂. 催化裂化柴油中碱性氮化物的脱除[J].石油炼制与化工,2005,36(3):25-28.

[9] 纪绪强,赵杉林,郭文玲,等. 柴油非加氢脱氮技术研究进展[J].化工科技,2006,14(4):57-61.

[10] 陈文燕,陈永立,张海兵,等,石油产品非加氢脱氮技术对比分析[J].新疆石油天然气,2010,6(1),74-77.

[11] 庄淑梅,郭立艳,梁景程,等.石油产品非加氢脱氮技术进展[J].炼油与化工,2006,17(2),13-16.

[12] 栾锡林,李诚勇,陈文艺,等. 焦化蜡油吸附脱碱性氮化物的研究[J].石油化工高等学校学报,1999, 12(2):15-18.

[13] 胡阳,曹萍,王雷,等. 页岩油馏分油非加氢脱氮技术研究[J]. 化学工业与工程,2011,28(1):55-59.

[14] 马丽娜,马守涛,刘丽莹,等. 焦化蜡油络合脱氮-催化裂化组合工艺研究[J]. 石油与天然气化工,2011,40(6):571-573.

[15] 刘长久,张广林.石油和石油产品中非烃化合物[M].北京:中国石化出版社,1991.

[16] Siauw Ng, Yevgenia Briker, Yuxia Zhu, et al. Distributions of aromatics, nitrogen, and sulfur in cracked liquid products from microactivity tests [J]. Energy & Fuels, 2000, 14(4):945-946.

[17] 张建光,倪宝珠. 焦化蜡油催化裂化性能的研究[J]. 炼油技术与工程, 2004,34(1):8-9.