炼油厂仪表供电方案研究

林洪俊

(中国石油工程建设公司 华东设计分公司,山东 青岛 266071)

炼油厂主要由工艺装置、油品罐区、油品装卸、公用工程等生产设施组成。除油品装卸设施为间断操作外,其他都是连续生产流程。

完备的自动控制是炼油生产过程安全、平稳、高效运行的保证。随着炼油厂的发展,对自动控制的依赖度越来越高,换言之,自控设备的运行水平决定了炼油厂的生产运行水平。而自动控制系统的可靠运行依赖于可靠的供电,日常工作中习惯称为仪表供电。

传统的仪表供电仅指自动控制系统中有关仪表设备本体的供电。笔者认为,除此之外,还应考虑为控制系统提供运行条件的辅助设施的供电,其运行状况直接影响控制系统可靠运行的能力。

炼油厂自动控制系统供电设计应严格遵循SH/T 3082—2003《石油化工仪表供电设计规范》。该规范对仪表供电范围、负荷等级、电源质量、电源配置、供电系统设计、供电器材选择、电源系统的配线做了规定。但实际工程中仪表供电系统设计存在诸多问题,如: 没有配备不间断电源(UPS),造成仪表供电中断;UPS配置不合理造成停电;UPS选型不合理,UPS联锁停机造成停电;供电系统设计杂乱,装置间容易误操作或无法异步检修。

笔者参与了多次供电事故原因分析,事故原因总结如下: 自控专业往往注重仪表设备本体的有关设计,轻视了供电系统的设计;仪表供电设计由自控专业和电气专业合作完成,由于分工问题和专业知识所限,造成仪表供电系统可靠性设计不完善;仪表供电设计中所参照的标准规范偏重于原则性、通用性,缺乏具体实施方案,对设计规范理解不同,致使实际设计方案多种多样,势必存在部分不正确、不合理、待优化的方案。

近年来,炼油厂设计模式发生了较大的变化。以前,控制室设置模式或是全厂/区域性中心控制室,或是装置级独立控制室,控制系统的控制站和操作站集中于一处。现在,控制室基本设置变成现场机柜室加中心控制室的模式。控制系统由集中布置改为分散布置。面对新模式,仪表供电设计也应有新方案,但实际情况中供电设计没有很好地适应这种变化。

近年来,结合国内千万吨级炼油厂的设计和国外发达国家炼油项目的设计,笔者进行了学习与研究,也多次组织业内专家召开研讨会,形成了一系列仪表供电设计方案,并经过多个项目从投产、运行、维保等实际应用检验、考评,证明设计方案合理。现把部分方案进行梳理,供业界讨论和参考,以便完善和提高,更好地服务于炼油企业。

1 供电分类

为合理设计供电系统,在工程设计中应首先对所涉及的自控专业所有用电负荷进行分类,负荷包括仪表设备本体用电、保证仪表正常工作的辅助设施用电等,如: DCS,SIS,MCS等生产控制系统的控制站、网络交换机、操作站等;现场仪表;控制室、机柜室空调供电;控制室、机柜室室内照明供电,以此作为仪表供电设计基础。

2 供电方案

2.1 中心控制室仪表供电

2.1.1用电特点

中心控制室主要用电设备包括控制系统操作站、厂级网络交换机、SIS远程I/O站或控制站、工程师站、服务器。设备用电特点如下:

1) 操作站。为控制系统与操作人员之间的人机接口设备,如果操作站失电,操作人员将看不到工艺装置的运行状态,无法操作,工艺装置将有失控的危险,会导致严重后果。即使在工艺装置停电后的一定时间内,仍然需要操作站正常运行,至少是部分操作站能运行。因此,操作站供电必须可靠,应采用UPS供电,并且应采用双路供电。但是,每个操作站却只有1路电源接口。

2) 厂级网络交换机。网络交换机起到控制系统神经中枢的作用,一旦失电,中心控制室内的操作站、工程师站将与现场的控制站失去联系,导致的结果和操作站失电一样危险。即使在全厂停电后的一定时间内,仍然需要交换机正常运行。因此,交换机的供电必须可靠,应采用UPS供电,并且应采用双路供电。交换机具有2路电源接口。

3) SIS远程I/O站或控制站。布置于中心控制室内的SIS远程I/O站或控制站用于处理SIS操作台上的按钮、开关、指示灯等信号。远程I/O站或控制站失电将导致联锁停车,会带来很大的经济损失。因此,SIS远程I/O站或控制站供电必须可靠,应采用UPS供电,并且应采用双路供电。SIS远程I/O站或控制站具有2路电源接口。

4) 工程师站、历史站、服务器。单纯功能的工程师站仅用于控制系统组态,工程师站停机不会造成安全事故,对供电可靠性无特殊要求。但对兼备SOE记录站、OPC服务器等功能的工程师站,或兼做操作站,供电要求较高,应采用UPS供电。

历史站主要用于工艺参数和操作记录。有的独立设置,有的由操作站兼任,有的由工程师站兼任。尽管纯粹意义的历史站断电停机不影响DCS运行,但还应采用UPS供电,以便全程记录,包括停电过程和停电后的应急处理过程,供事后事故分析。

服务器分多种,包括网络接口服务器和辅助监控系统服务器。网络接口服务器用于控制系统与工厂LAN,MES,APC等进行数据交换,系统突然停机不影响生产安全,但将影响正常生产管理或生产效率,应采用UPS供电。辅助监控系统服务器是辅助监控系统的核心,虽然为非实时控制系统,突然停机也不影响生产安全,但失去监控毕竟不利于生产,宜采用UPS供电。

2.1.2供电方案

1) 操作站。根据上述分析,操作站采用分组供电方式,即把1个装置的操作站分成A和B 2组,2组功能冗余配置。A组操作站电源来自第1路UPS,B组操作站电源来自第2路UPS。

2) 厂级网络交换机。每台网络交换机应接2路电源,1路引自第1路UPS,另一路引自第2路UPS。

3) SIS远程I/O站或控制站。每个SIS远程I/O站或控制站应接2路电源,1路引自第1路UPS,另一路引自第2路UPS。

4) 工程师站、历史站、服务器。工程师站、历史站、服务器电源宜引自1路UPS。如果有多台工程师站,宜把工程师站分成2组,2组的电源分别引自不同的UPS。

2.1.3供电系统

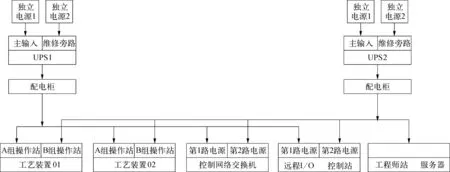

根据上述分析,典型的中心控制室仪表供电系统原理如图1所示。

2.2 现场机柜室仪表供电系统

2.2.1用电特点

现场机柜室主要用电仪表设备包括控制系统控制站、区域网络交换机、工程师站、操作站、服务器、现场仪表。设备用电特点如下:

图1 中心控制室仪表供电原理

1) 控制站。控制站是控制系统的核心,一旦失电,控制系统将失效。因此,控制站供电必须可靠,应采用UPS供电,并且应采用双路供电。

2) 区域网络交换机。网络交换机是控制系统的神经中枢,一旦失电,该现场机柜室内控制站间将失去联系,影响控制功能;控制系统与中心控制室内的操作站将失去联系,导致工艺装置失控。因此,区域网络交换机供电必须可靠,应采用UPS供电,并且应采用双路供电。

3) 工程师站。工程师站特点与中心控制室工程师站情况雷同,不再赘述。

4) 操作站。现场机柜室的操作站只用于显示,日常不能操作,供电方面没有特殊要求,由于数量很少,每个机柜室有1~2台,宜采用UPS供电,有利于装置停电时查看有关信息。

5) 服务器。大部分控制系统采用无服务器的点对点通信结构,只有部分厂商的控制系统采用“服务器+客户机”的结构。因此,只有选用后一种结构的控制系统时,现场机柜室才有服务器。这种服务器对控制系统的正常运行至关重要,必须可靠供电,应采用UPS供电,并且应采用双路供电。

6) 现场仪表。现场仪表按用电规格分为24 V(DC)和220 V(AC)两种。

24 V(DC)供电仪表主要有检测仪表、变送器、电气阀门定位器、电磁阀。这些仪表可靠性要求高,供电不能中断,应采用UPS供电,并且应采用冗余的电源。

220 V(AC)用电仪表数量很少,多数为在线分析仪,还有少量的流量计。根据统计,在线分析仪一般不用于实时控制,从其用途看一般不需要UPS供电。极少数重要用途的在线分析仪,或突然供电中断导致分析仪功能受损时,可用UPS 供电。使用220 V(AC)规格电源的流量计情况与此类似。现场仪表本体只有1路电源输入口。

2.2.2供电方案

1) 控制站。每台控制器应接2路电源,1路引自第1路UPS,另一路引自第2路UPS。

2) 区域网络交换机。每台网络交换机应接2路电源,1路引自第1路UPS,另一路引自第2路UPS。

3) 工程师站。工程师站电源宜引自1路UPS,如果有多台工程师站,宜把工程师站分成2组,2组的电源应分别引自不同的UPS。

4) 操作站。若有1台操作站,其电源宜引自1台UPS,若有2台或多台操作站,宜分2组,2组的电源宜分别引自不同的UPS。

5) 服务器。每台服务器应接2路电源,1路引自第1路UPS,另一路引自第2路UPS。

6) 24 V(DC)电源现场仪表。通用变送器、阀门定位器,如回路中无隔离式安全栅时,可以通过控制系统I/O卡件供电,通过控制系统已经满足2路UPS供电的需求。

对于回路中有隔离式安全栅或其他外供电的辅助仪表时,或现场仪表不能通过控制系统I/O卡件供电时,仪表供电方案如下:

选用2组直流电源模块,第1组的交流输入引自第1路UPS,另一组引自第2路UPS。2组直流电源装置的直流输出至同一直流母排,24 V(DC)电源现场仪表从直流母排引电。目前,有一种直流电源装置,每一台都可以接入2路交流电源,1路电源中断时,另一路可以继续供电。

7) 220 V(AC)电源现场仪表。对于单路电源供电的仪表,电源直接引用市电或引自某1台UPS。对于需要双电源的仪表,供电方案如下: 选用互投器,互投器的2路输入分别接2路UPS,输出接供电母排后向仪表供电。互投器工作方式: 正常情况下通过1路UPS供电,该路中断时自动切换到另一路。切换时间可以根据负载要求确定。根据笔者的经验,目前所设计的炼油装置中尚无这种需求。但笔者调查了解到个别石化企业的确使用了该方案。笔者建议,要避免这种情况出现,应首先在仪表选型方面避免选用这种仪表,尽量选用24 V(DC)电源的仪表。

另外,对于较大负荷的在线分析仪,需要UPS供电时,应单独为其配置UPS装置。

2.3 现场控制室/区域控制室仪表供电系统

现场控制室/区域控制室相当于中心控制室与现场机柜室的合并。供电系统设计方案已包括在中心控制室和现场机柜室供电方案中,不再赘述。

图2 现场机柜室仪表供电原理

2.4 控制室和机柜室空调供电

2.4.1用电特点

空调设施用于调节控制室、机柜室的温度和湿度,为控制系统提供适宜的工作环境。尤其机柜间,机柜发热量大,如果机柜间空调断电停机,机柜间温度会快速上升,导致控制系统自动停机,甚至严重损坏。笔者曾在南方某炼油厂遇到一案例,机柜间空调供电故障停电,在约2 h内室内温度由23 ℃升至50 ℃,只得把控制系统主动停机。

2.4.2供电方案

控制室、机柜室空调由电气专业直接供电,应按一级负荷供电,或与工艺流程泵供电等级相同。另外,对于空调系统,宜设2台空调。在1台空调停止运行时,另1台能维持室内温度不超过控制系统运行条件的上限。

2.4.3供电系统原理

根据上述分析,典型的现场机柜室仪表供电系统原理如图2所示。

2.5 控制室和机柜室室内照明供电

2.5.1用电特点

控制室、机柜室室内照明的目的是保证工艺操作人员的操作与记录,保证仪表维护人员维护控制系统。如果照明中断,其主要后果是影响操作人员的操作,存在失控的危险。

2.5.2供电方案

控制室、机柜室照明由电气专业负责供电。操作室等必须有人操作的地方在市电停电后,其照明应按一级负荷中重要负荷级别供电,在装置停电时,仍能在一定时间内保证一定照度的照明。其他房间按建筑物照明规定设计。

3 其他供电事项

3.1 储运设施仪表供电

储运设施包括油品罐区、油品装载设施等。同工艺装置相比,储运设施一般为间断性操作,操作条件平缓,对实时控制要求较低,对供电可靠性要求比工艺装置低,使用单UPS可以满足要求。

3.2 公用工程仪表供电

公用工程包括水、电、汽、风等设施,如净水厂、循环水场、污水处理厂、发电站、配电站、蒸汽锅炉、空压站、空分站。公用工程是工艺装置正常运行的前提,对其可靠性要求特别高。因此,公用工程仪表供电的可靠性要求不能低于工艺装置。

3.3 UPS冗余配置方案

关于双UPS的供电方案,市面上有多种组合方案,主要区别在于UPS的输入和输出关系,其中最典型的是2台UPS的输出关系。早期,常采用2台UPS输出并联的方案,2台UPS间采用同步器协调。每台UPS的容量满足全部负荷的要求。无论是理论分析,还是供应商制造技术,该方案似乎都是可行的。但经过多年运行、维护实践证明,该方案故障率很高,常发生UPS联锁停机,仪表与控制系统失电,工艺装置停车等故障。

近十年来,笔者在调查研究的基础上,取消了上述输出并联方案,采用了2台UPS独立供电方案,实践证明,该方案安全可靠,维护方便,完全满足炼油厂仪表供电要求。

3.4 配电柜设置

仪表用电取自配电柜。目前,中心控制室配电柜设置基本一致,设总配电柜,由总配电柜配电到用电设备。现场机柜室配电柜的设置花样繁多,常见有三种方案: 按装置设配电柜,按控制系统设配电柜,设总配电柜。

1) 按装置设配电柜方案。该方案主要流程: 每台UPS输出至总配电柜;该机柜室内按工艺装置设分配电柜;总配电柜配电至分配电柜;分配电柜配电至该装置所用的各机柜。当只有一个装置时不设分配电柜,总配电柜直接配电到各机柜。

2) 按控制系统设配电柜。同方案1)相比,该方案分配电柜按控制系统类别设置,如DCS配电柜、SIS配电柜等。该方案源于控制系统供应商集成模式,控制系统各自管各自的供电,包括与各系统相连的仪表供电。

3) 设总配电柜。每路UPS输出设1个配电柜,由该配电柜向各机柜等用电负荷直接供电。

方案1)的优点是用电管理界面清晰,便于各装置不同期检修,用电安全性高;缺点是配电级数多。方案2)优点是设计简单,工作量小;缺点是装置间界面不清,不利于装置间独立的维护与检修,用电安全性较低。方案3)优点是配电级数少;缺点是装置间界面不清,用电安全性较低。综合比较,多装置共用一个机柜室时,笔者推荐方案1)。

3.5 UPS输入要求

UPS对输入有一定的要求,超出条件范围,UPS会联锁停机,造成严重后果。但设计者往往关注对UPS输出的要求,而忽略对UPS输入条件的要求。因此,有些工程的UPS出现频繁跳闸的现象。这种情况一般发生在市电电网质量不高,或附近经常有大负荷设备的启停,笔者曾经历过几个案例。因此,应仔细核实UPS的输入条件,并在UPS规格书中注明,条件不好时还需特别强调,以便让UPS供应商做个性化配置。

3.6 UPS输出要求

目前,UPS输出分为中线接地式和浮空式两种。由于仪表供电系统是中线接地式的,要求UPS输出也应是中线接地式。

3.7 UPS状态指示

UPS具有一定的自诊断能力,表现为能够输出多种状态报警,尤其当前的UPS智能化程度很高。UPS的状态报警对仪表供电可靠性非常重要,可以帮助使用者及时采取各种应急预案。但由于UPS布置于无人值守的UPS间,其报警无人知晓,另外,UPS一般由电气专业设计,由于专业间的“隔阂”,UPS状态报警常常被忽略。因此,在工程设计中需要重视UPS状态报警,应主动把报警状态信号接入到DCS等控制系统中,使UPS状态报警能被及时发现,及时采取措施。

4 结束语

仪表供电事关炼油厂的安全、平稳运行,在工程设计中必须高度重视。仪表供电负荷种类繁多,须分类对待。仪表供电设计应兼顾使用、维护、管理的需求。仪表供电由电气、仪表专业合作完成,应注意明晰需求,协调一致。

参考文献:

[1] 陆德民,张振基,黄步余.石油化工自动控制设计手册[M].3版.北京: 化学工业出版社, 2009.

[2] 王树青,乐嘉谦.自动化与仪表工程师手册[M].北京: 化学工业出版社,2010.

[3] 周懋忠,吕明伦,刘一笑.SH/T 3082—2003 石油化工仪表供电设计规范[S].北京: 中国石化出版社,2004.

[4] 王同尧,严春明,施建设.SH/T 3006—2012 石油化工控制室设计规范[S].北京: 中国石化出版社,2013.

[5] 杨刚,冯欣,叶向东.SH/T 3092—2013 石油化工分散控制系统设计规范[S].北京: 中国石化出版社,2014.

[6] 黄步余,叶向东,范宗海. GB/T 50770—2013 石油化工安全仪表系统设计规范[S].北京: 中国计划出版社,2013.

[7] 中国化学工程第十一建设有限公司.GB 50093—2013自动化仪表工程施工及质量验收规范[S].北京: 中国计划出版社,2013.

[8] 王财勇,孙楚斌.SH/T 3060—2013石油化工企业工厂电力系统设计规范[S].北京: 中国石化出版社,2014.

[9] 陈增柱,赵永明,曾云龙,等.SH 3038—2000 石油化工企业生产装置电力设计技术规范[S].北京: 中国石化出版社,2001.

[10] 吕适翔,陈文良,陈济良,等. GB 50052—2009 供配电系统设计规范[S].北京: 中国计划出版社,2010.

[11] 中机中电设计研究院有限公司.GB 50054—2011 低压配电设计规范[S].北京: 中国计划出版社,2012.

[12] 赵建平,汪猛,袁颖,等.GB 50034—2013 建筑照明设计标准[S].北京: 中国建筑工业出版社,2014.