置换蒸煮过程H-因子在线计算方法研究与实现

于东伟 汤 伟 游彦卿 王孟效 张 秦

(1.陕西科技大学轻工与能源学院,陕西西安,710021;2.陕西科技大学自动化研究所,陕西咸阳,712000;3.四川银鸽竹浆纸业有限公司,四川泸州,646300)

置换蒸煮系统 (Displacement Digester Systems,简称DDS)是由快速置换加热蒸煮技术 (RDH)制浆技术发展而来的,可通过多个置换阶段实现化学品与热能的置换回用,是一项高效节能、绿色环保的间歇式制浆技术[1]。由于置换蒸煮过程取样困难,缺乏稳定、可靠、价廉、精度高的卡伯值在线传感器和测量仪表。长期以来,蒸煮终点的判定是置换蒸煮系统一直未能很好解决的难题。与其他传统的间歇式蒸煮过程不同,置换蒸煮是一个连续的生产过程,因而,传统的离线式实验判定方法因存在较大滞后性而不再适用。工艺技术人员虽然制定了标准升温曲线,但由于实际升温曲线很难与标准升温曲线拟合,所以由升温曲线指导的人工经验判别法存在很大误差。针对这一难题,本研究在与传统判别方法分析比较的基础上,采用分阶段计算H-因子的方法,减少了H-因子的计算误差。提出了蒸煮有效温度的处理机制,避免了因仪表故障引起的错误动作。对于置换蒸煮终点的判定,本研究结合蒸煮有效温度处理机制,提出了分阶段计算H-因子的在线计算方法。以STEP7和WinCC为软件开发平台,开发了在线计算的西门子PLC软件,并完成了硬件配置和程序编写,实现了置换蒸煮终点的有效预测。

1 H-因子的定义及在DDS中的复杂性分析

蒸煮是一个十分复杂的物理化学过程,是置换蒸煮的重要环节。卡伯值是纸浆重要的质量指标,是评价过程控制的一个重要参数。如果蒸煮不够,纸浆卡伯值过大,会产生质量不合格的生浆;如果蒸煮过头,纸浆卡伯值过小、得率减少,且纤维遭到破坏、强度降低,会产生质量不合格的烂浆[2]。研究表明,蒸煮过程中纸浆卡伯值与H-因子的对数有良好的线性关系。通过H-因子可以反应蒸煮的程度,因此,H-因子的计算非常重要。

1.1 H-因子的定义

在碱法蒸煮过程中的影响因素很多,而且这些影响因素彼此之间又是相互作用的,如温度和时间是两个彼此关联的影响因素,蒸煮温度高了则蒸煮时间相应需要缩短,蒸煮温度低了则蒸煮时间相应需要延长。因此,1957年加拿大造纸研究所K.E.Vroom提出将蒸煮温度与蒸煮时间两个因素结合成一个变量即H-因子,用以控制蒸煮过程,使成浆的质量控制在要求的范围之内。H-因子并不是蒸煮温度和蒸煮时间的简单结合,而是与蒸煮温度有关的相对反应速率常数和蒸煮时间的结合为H-因子[3]。再具体地说,H-因子就是在不同蒸煮温度下的相对反应速率常数对其相应的蒸煮时间所做出的曲线下求的面积。

1.2 H-因子的计算

H-因子是关于温度的泛函数,其定义见公式(1)。

结合阿伦尼乌斯 (Arrhenius)公式,可得公式(2)。

式中,K为相对反应速率常数;Ea为活化能,三个脱木素阶段的活化能值并不相同;则H-因子计算公式也并不相同;R为气体常数 (8.3 J/mol),lnK为反应常数,T为蒸煮过程中的绝对温度。因为蒸煮锅上中下温度并不一致,H-因子计算中的温度为蒸煮锅上、中、下温度的平均值。

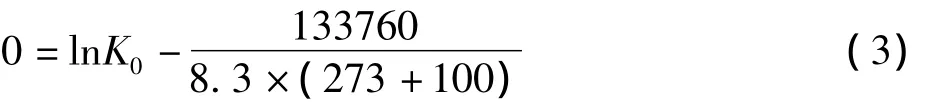

设100℃时的反应速率常数K为1时,则公式(2)可变为公式 (3)。

由公式 (3)求得lnK0=43.2,进而可计算出硫酸盐木浆蒸煮时任意温度下的相对反应速率常数KRT,见公式 (4)。

由公式 (1)和公式 (4)可计算H-因子,见公式(5)。在DCS系统中计算H-因子需经过离散化处理,其计算见公式 (6)。

2 有效温度处理机制及分段计算H-因子的方法

2.1 有效温度的定义和计算

由于纸浆的实际蒸煮温度满足加和性,因此实际蒸煮过程的平均温度见公式 (7)。

式中,V为蒸煮锅的体积;T是蒸煮锅中各点的温度。

置换蒸煮立式蒸煮锅为圆柱型,在锅内有上、中、下3个循环温度测量点。以中部为坐标原点,建立直角坐标系如图1[4]所示,平均温度计算见公式 (8)。

因为以蒸煮锅中部为坐标原点建模,所以蒸煮锅锅体的总高度H=2h,S为圆柱体的截面积。由公式(8)可以看出,当蒸煮液能良好循环,温度分布对于相同的竖坐标z是等温时,温度只是竖坐标z的函数。利用热工学知识可以建立温度T随竖坐标z变化的数学模型,该模型与药液流速有关,而流速又是变动的,因此,该数学模型非常复杂,为了计算方便,实际工程上可以简化成简单的蒸煮有效温度。

图1 置换蒸煮立式蒸锅坐标原理图

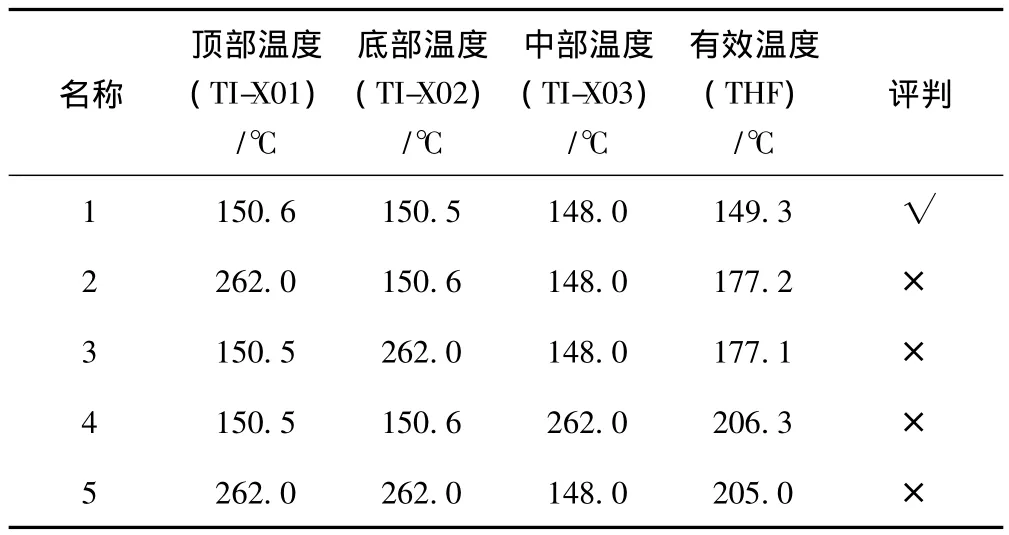

在循环加热阶段,蒸煮锅黑液经中部篦子从蒸煮锅出来,经中压蒸汽加热后,由循环泵送至蒸煮锅顶部和底部[5]。因此 H-因子计算基于蒸煮锅 TI-X03(中部)抽出来的黑液、进入蒸煮锅TI-X01(顶部)和TI-X02(底部)的黑液平均温度。在实际应用中,CPL、GLV等国外公司采用蒸煮锅中间、顶部和底部温度的加权平均值。因而,与H-因子相关的蒸煮有效温度THF=((TI-X01)+(TI-X02)+2×(TIX03))/4),其目标值设置在160~170℃之间。当这三个温度中的任意一个温度出现问题 (如在循环加热过程中的管道震动、断线、接线松动等),此时控制器读取到的温度数据将产生错误,大于蒸煮目标温度的设定值,系统将错误地切换到保温阶段,使循环蒸煮无法正常进行。蒸煮锅有效温度处理 (一)如表1所示,当任何一个温度计故障,控制器将产生错误动作。

针对上述情况,温度计算过程中应增加有效的处理机制。因为在循环加热阶段蒸煮液由中部抽出经加热器加热后,从顶部、底部集流管道送入蒸煮锅。因此,正常情况下,中部循环温度比顶部、底部循环温度低。同时顶部和底部蒸煮温差不能超过5℃,否则温差会干扰黑液循环。因此,顶部、底部的蒸煮温度与中部的温差不能超过2.5℃。通过上面的分析,本研究对温度的处理如下。

第一步设置故障等级。三个温度变送器同时故障的优先级最高 (Ⅰ),两个温度变送器同时故障的优先级其次 (Ⅱ),一个温度变送器故障的优先级较低(Ⅲ),没有温度变送器故障的优先级最低 (Ⅳ)。

第二步针对不同优先级设计有效算法,如图2所示。Ⅰ故障的概率很低,如果正常运行时一旦出现,系统将直接提示最高级别的错误报警,停止蒸煮并需要及时修理。Ⅱ故障出现后,当中部循环温度正常时,THF=TI-X03;当顶部循环温度正常时,THF=TI-X01;当底部循环温度正常时,THF=TI-X02。Ⅲ故障出现后,当底部温度故障时,THF=(TI-X01+2×TI-X03)/3;当中部温度故障时,THF=(TI-X01+TI-X02)/2;当顶部温度故障时,THF=(TI-X02+2×TI-X03)/3;Ⅳ表示没有温度变送器的故障,按THF=(TI-X01)+(TI-X02)+2×(TI-X03)/4)处理[6]。

表1 蒸煮锅有效温度处理 (一)

图2 蒸煮温度的处理机制

经过处理后,可以得到蒸煮锅有效温度处理(二)见表2,避免了因为仪表故障引起的错误操作。

表2 蒸煮锅有效温度处理 (二)

制浆的蒸煮过程是一个十分复杂的物理化学过程,蒸煮过程中纸浆的卡伯值与H-因子的对数有良好的线性关系,因此H-因子可以反应蒸煮程度。而在实际生产中,H-因子又无法在线直接测量。本研究通过蒸煮温度T、活化能Ea等二次变量来获得对主导变量H-因子的最佳估计。虽然处理后的有效温度不是蒸煮锅的真实有效温度,但可以通过有效的温度处理机制得到蒸煮温度的最优测量,避免了因控制器读取到错误温度数据而产生误操作,减少了H-因子的计算误差。虽然计算值与实际值仍存在偏差,但也足以保证在实际生产允许的误差范围内。

2.2 分段计算H-因子

理论上脱木素过程分为三个阶段进行,各个阶段的活化能不同,这直接涉及到H-因子的计算值问题,而一般数学模型都没有过多考虑这个问题,只是将活化能设置为大量脱木素阶段的固定值134 kJ/mol,模型以大量脱木素阶段为起点,并未考虑残余脱木素阶段与大量脱木素阶段的不同,因此无法真实跟踪实际的变化过程。本研究分阶段计算H-因子,综合考虑脱木素三个阶段的活化能对于H-因子计算的影响。

由于各个脱木素阶段的转折点是一个模糊的区域,因此如何判断蒸煮过程各个脱木素阶段的起点成为急需解决的问题。文献 [7]中提出了一种简单实用的起点判断法:首先在实验室通过多次蒸煮实验分析,以有效碱浓度对木素的得率作图,确定该原料各个脱木素阶段的起点温度范围,然后在该温度范围内选定一个温度作为该脱木素阶段的起点温度。根据不同阶段的起点温度确定各自的活化能。查阅相关资料[8],表明不同纤维原料、不同制浆方法的活化能不同,以蒸煮针叶木硫酸盐浆为例,初始脱木素阶段的活化能很低约为40 kJ/mol,大量脱木素阶段活化能约为134 kJ/mol,残余脱木素阶段活化能约为大量脱木素段的2/3,即90 kJ/mol。分别计算各阶段的H-因子,再求其累加和,为最终的H-因子。

3 在线计算方法实现

3.1 硬件配置

西门子S7-400系列PLC作为现场控制站点主控制器,以工业以太网和PROFIBUS-DP为通信基础,以DELL工控机为操作员站和工程师站。主控制柜和远程I/O柜分散布置,由站点模块ET-200M及相应的I/O模块组成从站,可置于任何生产现场,现场的仪表、阀门或低压开关柜的测控点都可就近与其联接。

(1)控制站点配置

考虑到整个置换蒸煮控制系统的实时性和精确性,这里选用处理速度较高、内存资源较大的西门子S7 412-3为控制器主体,满足了处理大量数据和复杂算法的要求。

·数字量输入输出模块 (DIO):选用SM323,1块 (16点DI、16点DO/块)。可处理16点数字量输入信号和16点数字量输出信号。

·模拟量输入模块 (AI):选用SM331,1块 (8点/块)。处理8路模拟量输入信号。

·模拟量输出模块 (AO):选用SM332,1块(4点/块)。处理4路模拟量输出信号。

(2)仪表部分配置

蒸煮温度是H-因子计算的关键参数,因此温度的测量极其重要。温度计选择铠装热电阻,它的外保护管套采用不锈钢,内充高密度氧化物绝缘体,具有很强的抗污染性能和优良的机械强度。而且直径小、易弯曲、抗震性好、热响应时间快,非常适合蒸煮阶段锅温的测量。

(3)操作员站和工程师站

操作员站具体配置为:Intel双核CPU/1G内存/160G硬盘/19’LCD/CP5611通讯卡/HP1020打印机/上海山特2000VA带稳压功能UPS;便携式工程师站为DELL商用笔记本电脑,平时可办公用,只有在系统维护时才接入现场的工业以太网。各个操作站、工程师站可通过以太网共享此打印机,方便地记录生产状况及系统运行情况。

3.2 软件设计

本控制系统软件分为上位机和下位机两部分。下位机采用SIEMENS STEP7 V5.4软件平台进行软件编程;用于监控的上位机软件采用 SIEMENS WinCC V6.0 SP3平台。

(1)温度的设计

本研究中蒸煮温度的计算是通过比较选择不同的公式计算的,当中部循环温度正常时,THF=TIX03;当顶部循环温度正常时,THF=TI-X01;当底部循环温度正常时,THF=TI-X02。当底部温度故障时,THF=(TI-X01+2×TI-X03)/3;当中部温度故障时,THF=(TI-X01+TI-X02)/2;当顶部温度故障时,THF=(TI-X02+2×TI-X03)/3;没有温度变送器的故障,按THF=(TI-X01)+(TI-X02)+2×(TIX03))/4处理。温度的计算通过下位机STEP 7软件来实现,利用语句表的方法来编写温度计算程序。在编写的温度计算程序中,包含了多个变量,表3为各个变量的地址及含义。

表3 温度计算程序相关变量

因在下位机软件STEP 7中编写的温度计算程序相对简单,文章就不再详细赘述。

(2)H-因子的设计

软件中H-因子的设计计算也分阶段进行,即分别计算初始脱木素阶段、大量脱木素阶段和残余脱木素阶段的H-因子,再求其累加和,为最终的H-因子。H-因子的计算通过下位机STEP7软件来实现,利用语句表 (STL)的方法来编写H-因子计算程序。在编写的H-因子计算程序中,包含了多个变量,表4为各个变量的地址及含义[9]。

表4 H-因子程序相关变量

在分步计算H-因子时,活化能Ea的赋值十分关键,直接决定H-因子的计算是否精确。因此,STEP7中活化能Ea的赋值分为三种情况。当采样温度小于T1(大量脱木素阶段的起始温度)时,将初始脱木素阶段的Ea值放入MD44中,即给此阶段的活化能赋值。同时将 H-因子的初始值置零;当采样温度大于T1,小于T2(残余脱木素阶段的起始温度)时,将大量脱木素阶段的Ea值放入MD44中;同理,采样温度大于T2时,将残余脱木素阶段活化能赋值给Ea。

然后根据H-因子累积计算公式:Ht+Δt= Ht+ 0.5 [elnK0-Ea/RT+elnK0-Ea/RTt+Δt]Δt,在 STEP 7 中进行H-因子计算程序的设计。其中,T为上一时刻的采样温度;Δt为采样时间;T+Δt为此次采样温度;Ht为上一时刻的 H-因子计算值;Ht+Δt为此次H-因子计算值。

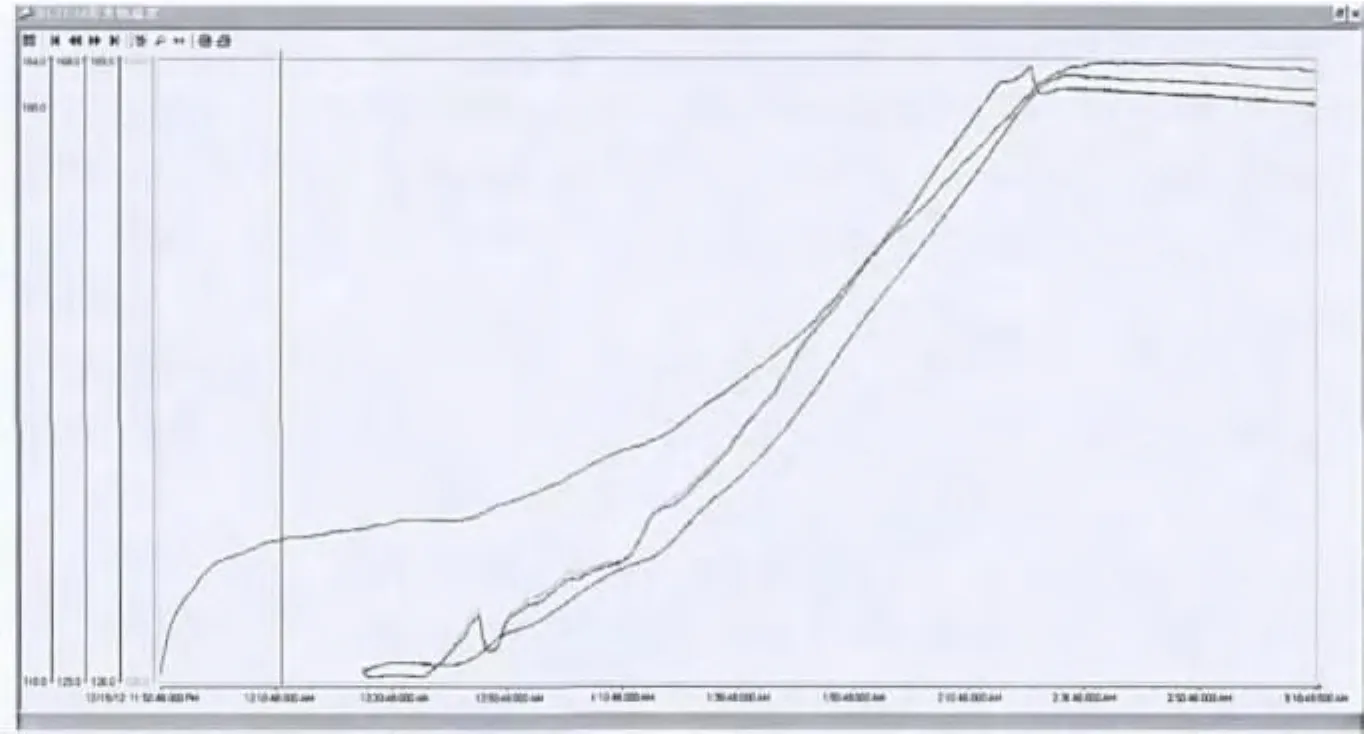

3.3 运行结果

此系统目前已经在四川银鸽竹浆纸业的置换蒸煮车间成功运行,图3和图4给出了此系统在实际运行中H-因子和蒸煮锅温度的控制效果画面。对蒸煮有效温度和H-因子进行了监控,有效地降低了蒸煮粗浆卡伯值的波动范围,为后续洗涤、筛选、漂白工序以及成纸的质量提供了良好保证,同时也取得了明显的节能增效效果。

4 结语

在置换蒸煮工艺机理的基础上,对置换蒸煮H-因子计算方法进行了研究。对H-因子采用分段计算,减少了H-因子的计算误差。同时提出了蒸煮有效温度的处理机制,避免了因为仪表故障引起的错误动作。设计选用西门子 S7-400PLC,并通过 STEP7、WinCC软件完成程序编写和画面绘制,对置换蒸煮终点进行了有效控制。

图3 实际运行中DDS蒸煮锅温度监控画面

图4 H-因子的累计值

[1]DING Shi-huo,ZHANG Ming-feng,WANG Wu-xiong.The Latest Development of Bach Cooking Technique of RDH in Displacement Digester System[J].China Pulp & Paper,2005,24(6):62.

丁仕火,张铭峰,王武雄.DDSTM置换蒸煮系统RDH间歇蒸煮技术新进展[J].中国造纸,2005,24(6):62.

[2]LV Ding-yun,HAN Xiao-juan,TANG Wei.The Latest Development of Displacement Batch Cooking[J].China Pulp & Paper,2007,26(12):63.吕定云,韩小娟,汤 伟.置换间歇式蒸煮的新进展[J].中国造纸,2007,26(12):63.

[3]Guo Chang-yu,Sun Jia-lin.Calculation and Controlling of H-factor in Continuous Digestion[J].Paper and Paper Making,2005,24(6):68.

郭长裕,孙佳林.连续蒸煮H-因子的计算和控制[J].纸和造纸,2005,24(6):68.

[4]LI Xiang-yang,ZHU Xue-feng,HUANG Dao-ping.Comprehensive H-Factor Based on Mean Kappa Number in Batch Pulping Process[J].China Pulp & Paper,2001,20(3):24.

李向阳,朱学峰,黄道平.间歇蒸煮过程中基于平均卡伯值的综合H-因子的研究[J].中国造纸,2001,20(3):24.

[5]Huang Jun-mei,Tang Wei,Xu Bao-hua.Development and Application of Displacement Digester System[J].Control and Instruments in Chemical Industry,2010,37(8):1.

黄俊梅,汤 伟,许保华.置换蒸煮系统(DDS)的发展及应用[J].化工自动化及仪表,2010,37(8):1.

[6]Zhang Qin.The Design and Application of Dissolving Pulp DDS Control System Based on PCS7[D].Xi'an:Shaanxi University of Science and Technology,2013.

张 秦.基于PCS7的溶解浆DDS控制系统[D].西安:陕西科技大学,2013.

[7]Li Yan,Zhang Jian,Zhu Xue-feng.Application of DCS and Soft Sensor Technique during Batch Cooking Process[J].Control and Instruments in Chemical Industry,2003,30(4):26.

李 艳,张 健,朱学峰.DCS控制系统及软测量技术在间歇纸浆蒸煮过程的应用[J].化工自动化及仪表,2003,30(4):26.

[8]Li Jun-hu.Shallowly Discussed the H-Factor and the H-Factor's Application in the Alkaline Cooking[J].Jiangsu Paper Making,2008,24(1):18.

李军虎.浅谈H-因子及H-因子在碱法蒸煮中的应用[J].江苏造纸,2008,24(1):18.

[9]Huang Jun-mei.Study on Pulp Cooking Endpoint Soft Measurement in Displacement Digester System[D].Xi'an:Shaanxi University of Science and Technology,2011.

黄俊梅.置换蒸煮(DDS)过程蒸煮终点软测量的研究[D].西安:陕西科技大学,2011. CPP