600 MW机组脱硫烟气换热器吹灰控制系统改造

姚秀娟,赵连莉,刘三,朱延忠

(华电国际邹县发电厂,山东 邹城 273522)

基金项目:国家自然科学基金项目(61203041)

1 机组概况

华电国际邹县发电厂三期工程装设2台600 MW亚临界燃煤凝汽式汽轮发电机组,配2×2 020 t/h燃煤锅炉,分别于1997年1月和11月投产。2台机组于2006年增设2套石灰石-石膏法烟气脱硫装置,其中石膏真空皮带脱水系统、废水处理系统、事故浆液箱包含在四期脱硫岛工作范围内。该烟气脱硫系统采用德国LEE公司石灰石-石膏湿法烟气脱硫技术,脱硫剂为石灰石(CaCO3)与水配置的悬浮浆液,在吸收塔内,烟气中的SO2与石灰石反应后生成亚硫酸钙(CaSO3),并就地强制氧化为石膏,石膏经二级脱水处理可作为副产品外售。

2×600 MW机组脱硫装置采用一炉一塔,每套脱硫装置的烟气处理能力为100%锅炉最大连续蒸发量(BMCR)工况时的烟气量,其脱硫效率按不小于95%设计。

烟气从锅炉钢烟道引出,温度为126 ℃、压力为0 Pa,增压风机出口压力为3 900 Pa、温升为130 ℃,送至烟气换热器(GGH)与吸收塔出口的净烟气换热,原烟气温度降至90 ℃左右,随即进入吸收塔,与来自上部3层喷淋层的浆液逆流接触,进行脱硫吸收反应;脱硫后的净烟气经吸收塔顶部的两级除雾器除去携带的液滴后至GGH进行加热,温度由43 ℃升至80 ℃左右,通过烟囱排放至大气中。

GGH在未处理烟气的出、入口各配有1台吹灰器。该吹灰器分3个系统,1个系统以压缩空气作为介质吹扫换热元件,而另外2个系统分别为GGH提供高压水和低压水冲洗。

GGH最初至少每6 h使用压缩空气吹扫1次,吹扫频率可视运行情况而定,以保证压降接近设计值(原烟气为516 Pa,净烟气为476 Pa)。

GGH吹灰器选用克莱德贝尔格曼公司的产品,该吹灰器动作顺序为:启动→起喷→停留→返回(前限位开关,机械撞停开关)→回起喷位置停留疏水→回到停留位置(后限位开关,机械撞停开关)。可选择3种清洁换热元件模式:空气(蒸汽)吹扫(在线)步进距离75 mm;高压水洗(在线)步进距离15 mm;低压水洗(离线检修)步进距离45 mm。

2 改造前的控制情况

GGH吹灰器由可编程逻辑控制器(PLC)控制,选用AB公司Micrologix 1500系列产品,步进距离通过编码器计算,编码器旋转1周发出2 500个脉冲,每个脉冲代表0.173 mm。共有主机1台、开关量输入卡3块、模拟量输入卡1块、开关量输出卡2块。

在脱硫分散控制系统(DCS)的操作画面中有吹灰器的操作界面,可以选择压缩空气吹扫程序、低压水冲洗程序、高压水冲洗程序、运行双枪程序、启动/停止吹灰器程序、运行顶枪程序、运行底枪程序。选择某个程序后,DCS就会有相应的数字量输入点送到PLC的数字量输入卡件,PLC接收到相应的指令后,就会启动PLC内的顺控程序,相关的设备就进行动作。

GGH吹灰器PLC反馈给脱硫DCS的信号只有“电源正常”和“总故障”,当PLC内顺控程序运行时,常常会因为某个阀门的反馈信号未动作、压力或温度合适信号未满足、某个设备启动失败等原因发出“总故障”报警信号,最终导致GGH吹灰程序中断。

故障发生后,运行人员就会联系热控检修人员到现场进行故障处理。但因PLC的操作界面不友好,且PLC内部的程序需借助其他工具才能读出来,因此热控人员只能根据经验一个信号一个信号地排除。这样就给故障排除带来了一定的困难,会因为吹灰不及时造成GGH堵塞,给整个脱硫系统的运行带来不利影响,再加上脱硫现场的工作环境恶劣,热控人员就地工作难度很大。

GGH吹灰器主要存在以下几个问题。

(1)在投脱硫GGH顶枪高压水冲洗程序时,时常发出“总故障”报警信号,导致顶枪高压水冲洗不能正常投入。

故障原因:

1)顶枪高压水电动门严重卡涩,开启速度较慢,不能在规定的时间内(30 s)顺利打开,而导致总故障报警;

2)顶枪高压水电动门手动、自动切换装置失灵,不能从手动位正常切至自动位,导致电机空转而阀门不动;

3)顶枪高压水电动门热偶常闭接点腐蚀严重,接点接触不良,致使阀门控制回路故障,阀门不能正常接收“开”“关”操作指令。

针对以上原因,联系机务人员对阀门卡涩和手动、自动切换装置故障进行处理,确认该阀门的实际位置并重新定位,故障排除后阀门开关正常;更换接点腐蚀严重的热偶及接触器,更换后阀门开关正常,故障排除。

(2)顶枪在投高压水的过程中发出“高压水压力低”报警信号,进而发出GGH“总故障”报警信号,致使吹灰失败。

故障原因:高压水供水系统压力不稳定,波动较大,造成压力低于8 MPa(一般情况下正常工作压力大于10 MPa)而发出报警。

针对以上原因,联系机务人员对高压水供水系统进行检查,排除引起高压水供水压力不足和波动的故障。

(3)吹灰过程中,顶枪有时会发出“无编码器输入”的报警信号,导致发出“总故障”报警信号。

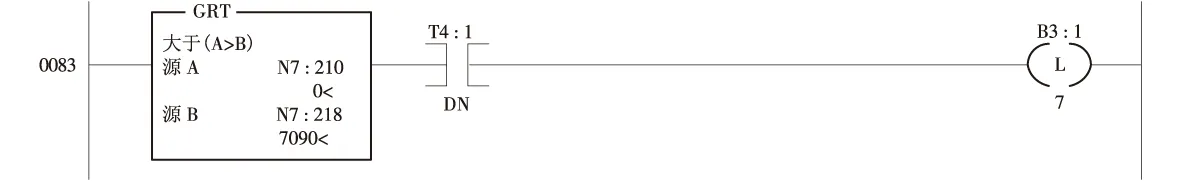

故障原因:经检查发现,吹枪投入的过程中有卡涩的现象,致使编码器状态不能翻转。从图1可以看出,5 s后PLC就会发出“无编码器输入”的报警信号,而导致吹灰失败。

图1 PLC内“无编码器输入”的报警逻辑图

针对以上原因,联系机务人员对上枪驱动机构进行检查,消除设备缺陷。

(4)吹灰过程可以完成,但退枪时不能够自动退出。

故障原因:通过多次跟踪,确认造成该故障的原因是梯形图中有一功能块不能正常翻转(如图2所示),GRT功能块只有在源A大于源B时(即吹枪实时位置大于7090时)状态才会翻转为1,从而触发以下逻辑,使吹枪正常退出。但是,通过多次观察,吹枪只能进到7090位置,不能大于7090,从而造成吹枪不能正常退出。

图2 原PLC内吹枪位置判断逻辑图

针对以上原因,对梯形图做了修改(如图3所示),将GRT指令更换为GEQ指令,这样当吹枪实时位置大于等于7090时就能触发以下逻辑,从而使吹枪正常退出。

图3 修改后的PLC内吹枪位置判断逻辑图

以上频发故障的详细信息没有被传送到集控室,运行人员在集控室只能知道GGH吹灰发“总故障”报警了,但具体是哪个设备发生了故障不能迅速判断出来,致使缺陷处理不及时,影响了系统的安全、稳定运行。

3 改造方案的选择及实施

为解决GGH吹灰控制给检修、运行人员带来的不便,决定对GGH吹灰的PLC进行改造。经反复考虑,改造方案大概有3种可供选择:

(1)保留就地PLC控制,通过PLC控制器的485串口与DCS进行通信,将所有故障详细信息传送到DCS的报警窗中进行报警,并实现远方故障确认;

(2)取消就地PLC和位置编码器,根据GGH吹灰流程框图在DCS内做新的逻辑,用时间来控制吹枪的流程;

(3)只取消PLC,仍采用位置编码器来判断吹枪的位置,控制吹枪的进退,其余逻辑在DCS内实现。

经反复比较,最终选择了第3种方案,该方案难度较大,但更利于吹枪的准确定位。改造前,要做好3个方面的工作:首先要解决编码器脉冲信号如何被DCS正确接收并实现累计的问题;二是根据GGH吹灰流程图做出DCS的控制逻辑图;三是读懂PLC控制程序,熟悉原控制方案的控制思想,然后对DCS逻辑进行优化。

3.1 编码器问题的解决

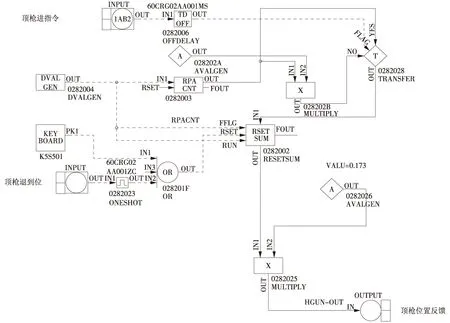

GGH吹灰器进吹过程是步进的,步进距离通过采集编码器(法国艾迪克GHM912-2500-004型编码器,编码器旋转1周发出2 500个脉冲,每个脉冲代表0.173 mm)的脉冲进行累计计算,从而确定GGH吹灰顶枪和底枪的位置。经过多次试验得知,DCS每秒至少要采集到100个脉冲才能准确地对吹枪定位。经过查阅OVATION系统I/O卡件说明书,最终选择了脉冲计算卡(PI卡)。编码器共有5根接线:2根电源线(24 V DC)、1根屏蔽线和2根输出信号线。以顶枪为例,输出信号线为X0和X1,将这2个信号送到DCS的PI卡,在PI卡件的接线端按照有源输入接线,再在DCS做逻辑把脉冲信号读出并计算出累计数值。

顶枪位置计算逻辑如图4所示。

图4 顶枪位置计算逻辑

3.2 DCS逻辑图的绘制

GGH吹灰器程序可选择3种清洁换热元件模式,如选择空气吹扫,则顶枪或底枪的步进距离为75 mm,当编码器输出的数值计算出步进了75 mm时,顶枪或底枪的进接触器就停止带电,等待48 s后再带电步进75 mm,这48 s内进行压缩空气吹扫。循环这个过程,一直到枪的位置大于7 080 mm,程序执行退枪的操作。这个过程动作是连续的,不是步进的,一直到枪退到位为止。

根据该流程图在DCS内做出控制逻辑,可以选择底枪吹灰、选用压缩空气冲洗的逻辑,也可以选择底枪吹灰、选用高压水冲洗的逻辑。顶枪吹灰的程序和底枪吹灰逻辑是相同的,同样也可选用压缩空气冲洗和高压水冲洗。无论是选择双枪还是单枪程序,都是调用底枪或顶枪的程序,做成顺序控制即可。

3.3 逻辑优化

利用RSLinx和RSLogix500软件将PLC控制逻辑读出,根据PLC程序对“总故障发出的逻辑”进行优化。当表1中的任一条件存在时,总故障信号即发出。

表1 GGH吹灰总故障报警

上述3个问题的顺利解决,为脱硫系统GGH吹灰取消PLC就地控制,改为DCS控制打下了坚实的基础。2011年,#6机组大修时,对#6机组脱硫系统GGH吹灰器的控制部分进行了改造,就地PLC取消,直接由DCS内逻辑取代。改造后逻辑清晰、查找方便,运行人员能非常方便地发现问题,联系相关部门人员进行处理。改造后,缺陷率极低,GGH吹灰各种程控投入良好。

#6机组脱硫DCS采用爱默生控制公司的Ovation 控制系统,操作系统为Windows系统,界面非常友好,逻辑的查找非常方便。逻辑的组态用AutoCAD工具实现,逻辑的组态和修改工作也容易完成。

PLC控制逻辑改为由DCS控制后,GGH吹灰程序执行正常,枪的位置计算很准确,操作界面非常简单,GGH吹灰的故障率很低,易于维护。

4 结束语

#6机组脱硫GGH改造后,由就地的PLC控制改为DCS控制,改造效果良好,运行人员操作方便,利于故障的判断,缺陷率大大降低,也给热工人员的维护提供了很大便利。