电厂冲灰水和循环水排污水的回收利用

王强

(山西昱光发电有限责任公司,山西 朔州 036900)

0 引言

某电厂一期安装6台350 MW亚临界燃煤发电机组,6台机组全部为湿冷机组,二期工程扩建2台600 MW自然通风冷却塔的间接空冷机组。为贯彻落实我国节能减排的方针政策,该厂对一期灰场冲灰水和循环水排污水回收后进行处理,供二期2台600 MW机组综合利用。

1 电厂取水及排放情况

该厂采用距厂区7 km的山内泉水作为电厂用水水源,泉水量充沛,年平均流量为3.08 m3/s,完全满足电厂一期工程用水量2.1 m3/s的要求。根据水文报告,每年的6—9月会发生不同程度的混泉现象,给取水带来一定影响。

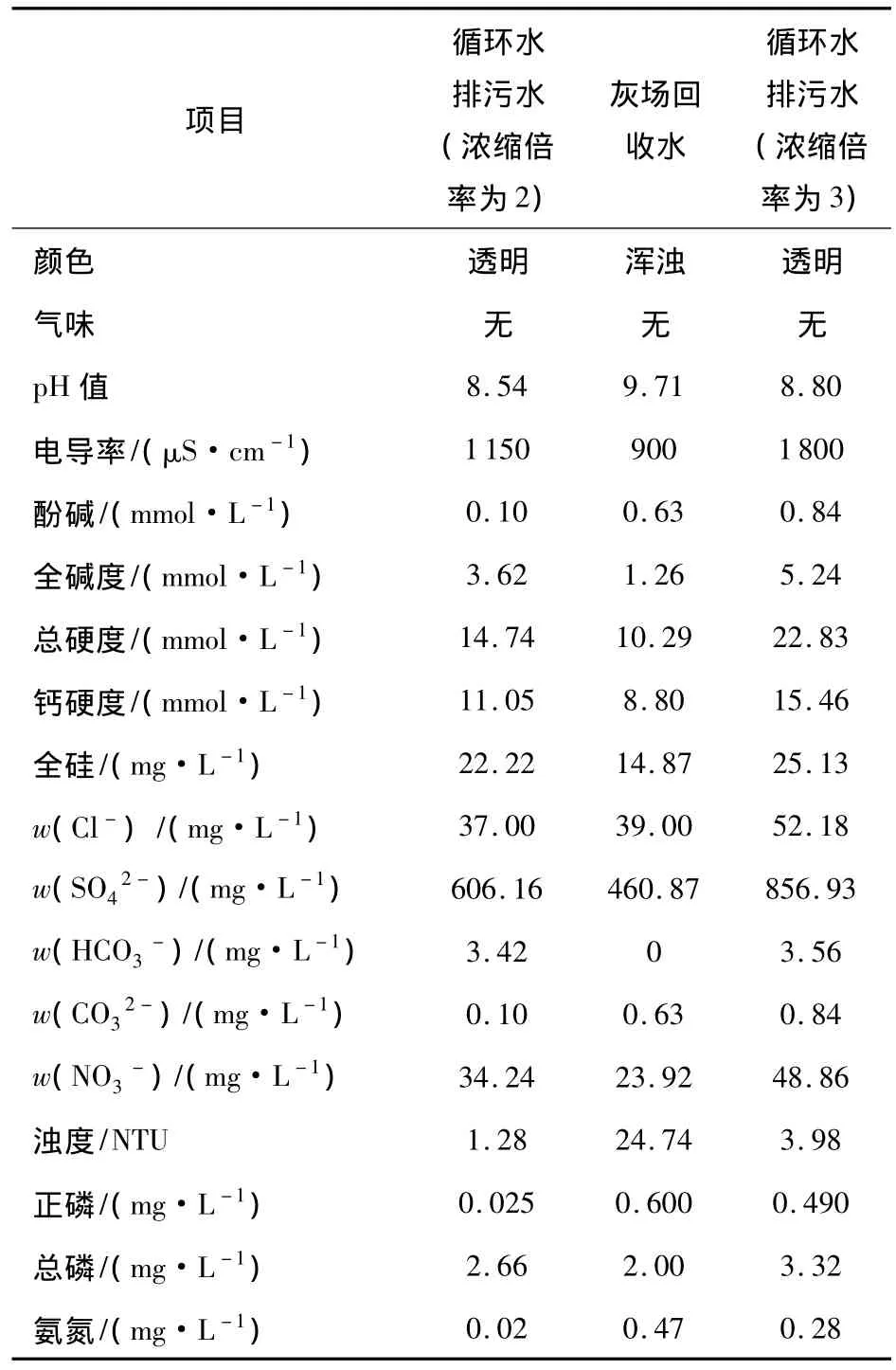

一期6台350 MW机组设置3套除灰单元,每套单元正常除灰用水量为500 t/h,为节约用水,该厂一期工程投产后在灰场设计了灰水回收系统对冲灰水进行回收利用,总回收水量为1000~1500 t/h。运行经验和试验结果显示,灰场回收水和循环水排污水混合后结垢倾向严重,两种水质情况见表1。综合节水工程实施前,电厂将灰场回收水和循环水排污水分开利用,灰场回收水作为2套除灰系统的冲灰用水,另外一套冲灰系统用水采用循环水排污水。因循环水排污水用水量只有500 t/h,多余的近900 t/h循环水排污水只能全部排放。

二期2台600 MW间接空冷机组的循环水系统为闭式循环方式,无蒸发及排污水耗。除灰系统采用干式除灰方式,炉底除渣系统采用湿式长刮板捞渣机直接上渣仓方案,系统水耗大大降低。

表1 循环水排污水和灰场回收水水质

2 综合节水处理系统概况

该厂初步设计的全厂综合节水处理系统采取混凝、澄清、过滤作为预处理系统。预处理后的出水一部分经超滤、反渗透处理后进入锅炉补给水处理系统做进一步处理,一部分作为冲灰用水和厂区杂用水。灰场回收水和循环水排污水直接混合后结垢严重,并且灰水和循环水按不同比例混合后产生的水质也不同。为确保整个系统安全运行,需要进行静态试验来确定处理方案;同时,在静态试验的基础上,通过现场动态模拟试验,确定不同配比对混凝澄清出水、超滤和反渗透制水的影响。

该电厂委托某研究院对灰场回收水和循环水排污水联合处理系统进行相关的静态试验和动态试验研究,通过试验验证了混凝澄清、过滤、超滤和反渗透处理工艺的可行性。试验对水处理过程中各间段出水水质进行了分析,确定了系统各间段的加药种类及加药量,为系统的进一步优化设计提供了可靠的理论依据。

3 系统工艺流程及特点

通过对试验结果的分析,同时考虑到一期6台机组的湿除灰系统在近几年要改造成干除灰系统,系统进行如下优化设计:絮凝、澄清、过滤系统设计出力为2000 t/h,其中灰场回收水量为400~600 t/h,循环水排污水量为1200~1400 t/h。系统设置2座900~1100 t/h的机械加速澄清池和6座380 t/h的重力式变孔隙砂滤池。凝聚加药系统采用聚合硫酸铁溶液作为絮凝剂,药剂按比例自动投加到澄清池。盐酸加药量以澄清池出水pH值信号为主、加酸后的澄清池出水流量为辅进行控制,采用计量泵自动投加到澄清水沟。同时,确定系统采用7套150 t/h的超滤装置和4套150 t/h的反渗透装置。系统工艺流程如图1所示。

3.1 系统设计

3.1.1 机械搅拌加速澄清池

机械搅拌加速澄清池的主要作用是去除水中的颗粒、细菌、有机物、胶体和悬浮物等杂质,使出水中悬浮物的质量浓度不超过10 mg/L。因原水的硬度较大,向机械搅拌加速澄清池中加入Na2CO3与水中的Ca2+,Mg2+反应生成碳酸盐后从水中沉淀析出,同时加入混凝剂使原水中的悬浮物、有机物、胶体等凝聚成大颗粒的矾花后在澄清池中除去。机械搅拌加速澄清池的池体采用钢筋混凝土结构,内部构件采用碳钢制作。

3.1.2 变孔隙重力式砂滤池

变孔隙重力式砂滤池的作用是进一步滤除原水中的细小颗粒、悬浮物、胶体和有机物等杂质,同时除去加药后形成的细小矾花。变孔隙重力式砂滤池使用一段时间后,滤料表面会黏附大量的杂质,甚至会结成泥环,用水很难冲洗干净,而采用压缩空气进行鼓泡擦洗,同时借助水流的作用就很容易使滤料表面黏附的杂质或泥球剥落,然后被水流冲走。因此,砂滤池设有可水洗和气洗的反洗系统,当过滤池的水位升高至一定值或产水量达到一定值时,就需退出使用进行反洗。

图1 工艺流程

3.1.3 超滤系统

渗透系统对进水水质要求较为严格,主要反映在淤泥密度指数(SDI)上。生产实践证明,只有采用膜过滤技术,才能保证出水水质的SDI小于3。所以该系统设置了超滤装置,利用其绝对过滤的能力,保证出水水质稳定且不受水质波动的影响,进而延长反渗透膜的清洗周期和使用寿命。为了进一步截留原水带来的细小颗粒,保证超滤装置的安全和稳定运行,系统在超滤装置之前设置有丝网式自清洗过滤器,其过滤精度为100 μm。超滤系统还设计有反冲洗系统定期对超滤系统进行反冲洗,去除膜表面的沉积污垢,保证超滤装置正常运行。当反冲洗不能消除膜污堵,恢复膜性能时,就需要用大流量的化学药品对超滤膜进行清洗,因此系统还设计有化学清洗系统。

3.1.4 反渗透系统

该系统设计有4套150 t/h的反渗透装置,并联运行。由于系统进水为灰场回收水和循环水排污水的混合水,水质较差,为保证系统安全、稳定运行,保证产水水质,设计反渗透装置的回收率为65%。反渗透系统设计有保安过滤器,防止原水中较大颗粒的杂质进入反渗透系统。系统还设计有反渗透清洗系统和反渗透冲洗系统:清洗的作用是根据反渗透膜运行后的污染情况,配制一定浓度的清洗溶液,清除反渗透膜中的污染物质,以恢复膜的原有特性;冲洗的作用是用反渗透产水置换反渗透停机后滞留在膜中的浓水,防止浓水侧亚稳态的结垢物质出现结垢,以保护反渗透膜。此外,反渗透系统还设计有加药系统,用来保证系统的安全运行。

3.2 系统优化设计时的注意事项

(1)硫酸盐的结垢倾向大,为避免系统结垢,原水的pH值要用盐酸来调节,尽量不用硫酸调节。

(2)不同超滤膜的膜材料、性能、配置等均不相同,超滤膜元件选型时要参考原水的水质和絮凝、澄清、过滤后的出水水质,选择透水量大、化学稳定性好、抗污染性能好及机械强度好的内压式中空纤维膜元件。

(3)反渗透膜元件选型时要参考原水的含盐量和超滤后的出水水质,要选择透水量大、脱盐率高、化学稳定性好、抗污染性能好及机械强度高的反渗透膜元件。

(4)预处理后的原水进入反渗透系统前要设计阻垢剂加药系统,通过阻垢剂的抑制析出作用、分散作用、晶格扭曲作用和络合作用防止反渗透浓水侧出现结垢。

(5)因反渗透膜对余氯十分敏感,因此在进行反渗透处理前应设计加还原剂系统,用来还原前面工艺中存在的余氯,以防止氧化剂对膜产水通量造成衰减,导致反渗透膜脱盐率下降。

4 工程调试及运行

4.1 工程调试

电气设备带电调试、控制系统逻辑调试和设备单体试运行全部合格后,开始进行系统调试,系统调试主要分4个部分:机械搅拌加速澄清池调试、变孔隙重力式砂滤池调试、超滤系统调试和反渗透系统调试。

4.1.1 机械搅拌加速澄清池调试

第1次调试采用300 t/h的流量向澄清池上水,上水之前应预先启动混凝剂和次氯酸钠加药系统,其加药量为正常加药量的2倍左右,同时启动搅拌器;当水面淹过搅拌器叶轮后,应提高转速加强搅拌,以促使活性泥渣尽快形成,必要时可适当投加黏土,以缩短泥渣形成时间。

当澄清池泥渣面和清水区逐渐清晰后,通过排泥控制泥渣面高度,以不超过导流筒出口为宜,此时两个反应区5 min泥渣沉降比达到10~20。泥渣面形成后,上部清水区出水浊度小于5 NTU时,可增加进水量,水量应缓慢增加,每次增加水量不得超过设计水量的20%,水量增加间隔不小于1 h,待水量增至设计负荷后应稳定运行不少于48 h。按不同进水浊度整定排泥周期和时间,以保持泥渣面的高度。试运正常后应做超负荷试验,当超负荷运行时应提前20~30 min增加投药量。试运过程中应进一步调整加药量并进行澄清池浊度的测定,以找出混凝剂最佳加药量。

澄清池调试期间,调试人员对各参数进行了详细的记录,其中包括流量、出水浊度、水温、pH值、投药量、叶轮转速、泥渣面高度、两个反应室泥渣沉降比、排泥量和排泥浓度等,调试后各参数基本符合设计要求。

4.1.2 变孔隙重力式砂滤池调试

依次开启滤池进水阀、出水阀,制水运行即开始。原水通过进水配水装置将水流均匀地布置在滤料层上,滤料截留杂质,清水通过支管母管均匀地收集,然后自动流出滤池,进入过滤水池和反洗水池。调试时还需进行滤池反洗调试,反洗调试步骤如下。

(1)滤料层放水。通过滤池底部出水阀放水至滤层上方还保持一定的水位。

(2)空气擦洗。通过引入的空气,使滤料颗粒相互摩擦,使过滤过程中截留的、很难洗脱下来的杂质从滤料上脱落下来。空气擦洗强度以滤料松动为准,空气擦洗强度为14~15L/(m2·s),时间为5min。

(3)反洗。反洗设置为每天反洗1次,可通过可编程逻辑控制器(PLC)控制各气动阀门进行反洗。反洗实际所需时间可通过观察反洗排水的脏污程度设定,滤池根据需要也可采用单纯水反洗。

4.1.3 超滤系统调试

根据超滤工作原理及其装置结构特点,超滤装置调试时主要进行4个方面的工作:过滤、反洗、化学加强反洗及完整性测试。

对于特定的水质,需要保证的关键指标是膜通量和膜过滤压力。若降低反洗和化学加强反洗的频率,会影响膜通量,如果要达到相同的制水量就会造成系统投资增加,另外一个方法是改善入水的水质,可通过加药或进行化学预处理实现,但同样要增加投资和运行费用,因此需要在调试和运行中根据实际情况找到最佳反洗和化学加强清洗频率。化学加强反洗仅在进行了反冲洗后,膜两端的过滤压降仍然达不到设计值时进行。化学加强反洗可以使用次氯酸钠、双氧水和次氯酸等化学清洗剂。

为保证超滤单元的完整性,防止膜丝断裂而导致被过滤介质短路,需定期对超滤单元进行完整性测试,在无破损膜元的条件下,测试用的原始空气流量为40~180 L/h。1根完全断裂的膜丝会导致流量增加250 L/h左右。通过调试可将上述1根膜丝断裂导致的流量增加值设定为报警值。

4.1.4 反渗透系统调试

启动预处理设备,调整超滤供水量大于反渗透进水量。全开各压力表开关、高压泵出口控制阀、浓水出口阀、浓水排放阀和产水排放阀,低压冲洗10 min;对阻垢剂、氧化剂和还原剂计量泵进行计量校核,添加相关药剂;关闭进水阀和浓水排放阀;启动高压泵,打开进水阀和产水排放阀,排水至产水电导率合格。

在正常运行过程中,反渗透膜元件内的膜片会受到无机盐垢、微生物、胶体颗粒和不溶性有机物质的污染,这些污染物沉积在膜表面,会导致产水量和系统脱盐率分别下降或同时恶化,因此还需对膜的清洗步序进行调试。

4.2 系统运行效果及停运保养

4.2.1 系统运行效果

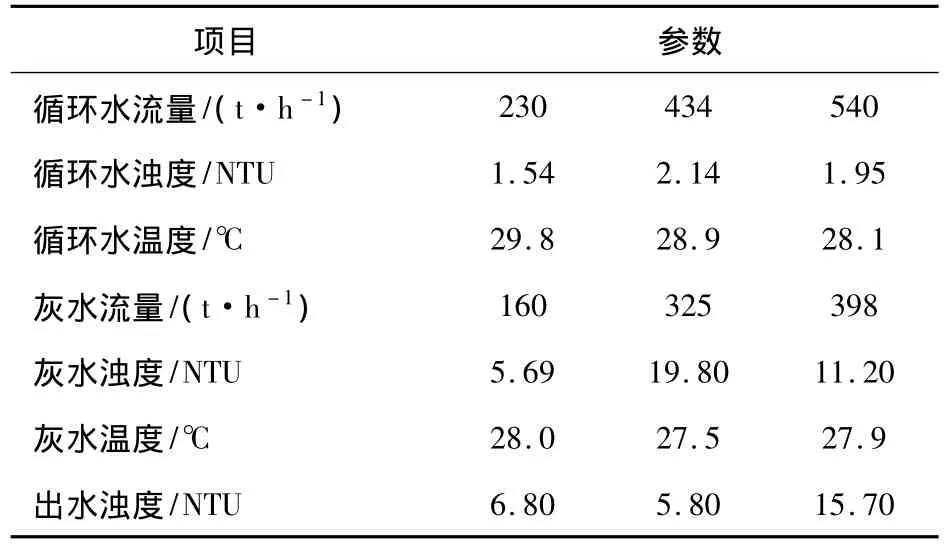

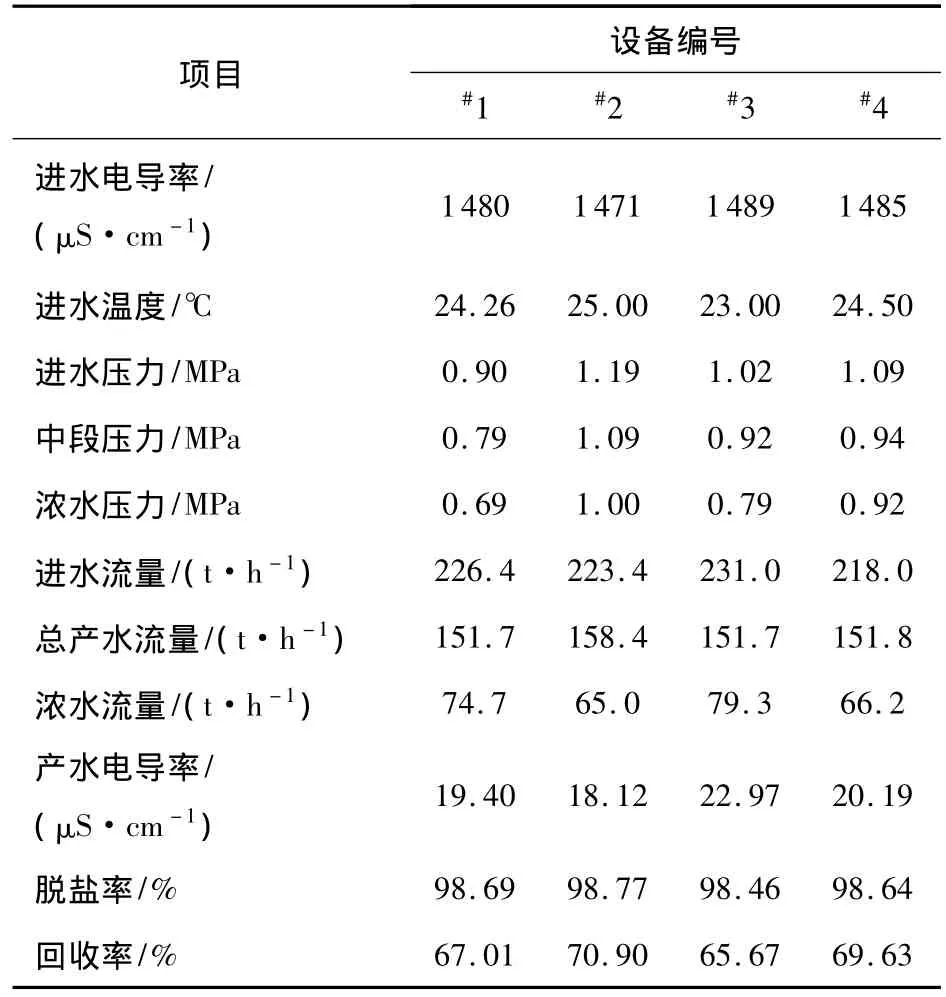

系统投入运行后,机械搅拌加速澄清池出水效果见表2,超滤系统在运行流量为150 t/h时的出水水质见表3,反渗透系统出水水质见表4。

表2 机械搅拌加速澄清池出水效果

表3 超滤系统在运行流量为150 t/h时的出水水质

4.2.2 系统停运保养

(1)超滤膜停机保护。超滤系统停机后要防止细菌的滋生,如果系统停运小于24 h,下次系统投运前先对超滤系统进行反冲洗;如果为1~7 d的中期系统停运,系统停运后需先使用超滤出水进行反冲洗,再使用次氯酸钠进行化学增强反洗(CEB),保持膜内次氯酸钠的质量分数为0.003%~0.005%,在系统投入运行前,再对超滤系统进行反冲洗,直到把超滤内部的残留氯冲干净;系统长时间停运时,需要定期对超滤系统进行化学增强反洗,反洗水中加入亚硫酸氢钠溶液,溶液中亚硫酸氢钠的质量分数为0.5%,要使亚硫酸氢钠溶液完全冲进膜内,替换膜内的水;亚硫酸氢钠溶液每隔30d更换1次,下次系统投入运行前先对超滤系统进行反冲洗,然后进行次氯酸钠或者过氧化氢CEB,溶液中次氯酸钠或者过氧化氢的质量分数为0.01%,浸泡10min;最后再进行不带杀菌剂的反冲洗,直到把膜内残留的杀菌剂冲洗干净。

表4 反渗透系统出水水质

(2)反渗透装置停机保护。反渗透装置也不能长期停运,每天至少运行2 h,如果停运超过72 h,应向反渗透装置内充装质量分数为2%的亚硫酸氢钠溶液实施保护。

5 结束语

目前,我国在工业和生活污水处理方面已积累了不少经验,但对电厂冲灰水和循环水排污水综合处理还缺乏经验。针对灰场回收的冲灰水和循环水排污水按不同比例混合后的复杂性,该厂在此次综合节水工程实施中进行了大量的调研,做了大量的试验,对水处理过程中可能出现的问题与国内水处理专家进行了充分的论证和研究,对系统进行了优化设计。该系统投入运行后,预处理和后处理出水水质稳定,达到设计要求,系统产水电导率不超过25 μS/cm,完全满足锅炉补给水处理系统进水水质要求。系统的投运不但提高了该厂排污水利用水平,而且增强了排污水利用的灵活性,为电厂污水综合处理积累了宝贵的经验。实践证明,通过混凝澄清、过滤、超滤和反渗透处理工艺处理电厂灰场冲灰水和循环水排污水,实现污水综合回收利用是可行的。

[1]张葆宗.反渗透水处理[M].北京:中国电力出版社,2004.

[2]冯逸仙.反渗透水处理系统工程[M].北京:中国电力出版社,2005.