LabVIEW与Beckhoff PLC控制的电液开口机构

,, ,

(西安工程大学机电工程学院,陕西 西安 710048)

LabVIEW与Beckhoff PLC控制的电液开口机构

谢志宴,马训鸣,肖亮,霍建锋

(西安工程大学机电工程学院,陕西 西安 710048)

0 引言

织机开口机构的作用是把经丝按一定的规律分成上下2层,形成能通过纬线的通道-梭口。根据所制织物组织的要求,由纹板图所定的提综顺序,控制综框或综丝的升降次序,以织出一定组织的织物[1]。开口机构是喷气织机运动的关键部件,决定织机运动的平稳性和织物组织的品质。目前,国内大多喷气织机采用的是共轭凸轮开口机构[2-3],但是一组凸轮只能适用于一种织物品种的织造,在翻改品种时,需要调换凸轮。因此,这种机构无法适应小批量、多品种的生产要求。随着国民经济的快速发展,高档新颖的纺织品面料供不应求,我国出口服装的面料50%~60%还要依赖进口,这在于我国纺织品面料质量和档次低,花色品种不能满足服装发展的要求。此外,为了适应高速运转的需求,共轭凸轮的弧线应具有极高的共轭精度,因而对材料的加工也提出了很高的要求,而且在一个综框的间隔内需有两个凸轮,凸轮厚度薄,接触应力大,易磨损,因而对材料、加工质量要求亦高。

针对凸轮开口机构的不足,为解决织机对织物的适应性,提高系统自动化功能,设计了一种新型的电液开口装置。液压系统采用电液伺服阀控制伺服缸,控制系统采用Beckhoff PLC作为整个控制系统的核心部分,通过对电液伺服阀的换向和流量大小的控制,从而控制伺服缸活塞杆按照一定的规律伸出或缩回,实现综框上下运动。其中,系统主硬件采用了高性能的Beckhoff控制器CX5020-0111作为核心处理器,保证了执行机构的输出检测、采样、跟踪、开口数据以及与其它设备的数据交换提出的强实时性要求,并以较高的处理速度和控制精度保证了系统的稳定性要求。上位机软件采用LabVIEW的图形化语言[4],LabVIEW编程软件结合了简单易用的图形式开发环境与灵活强大的G编程语言,功能强大,简单易学,能很好地实现所要求的功能。

1 电液开口机构液压系统设计

1.1 织机机构机架总装设计

喷气织机机构机架总装设计简图如图1所示,开口机构是由4个液压缸来驱动综框上下运动的,每一个液压缸驱动一页综框。以驱动一页综框为例来进行说明,由于喷气织机不是只有一片综框,比如咸阳纺机厂生产的GT369就有8片综框,有的甚至有16片。因此,为了尽可能的减小驱动机构的体积,应选用缸径尽量小而又能满足输出力要求的液压缸。每页综框由一个伺服缸控制,电动机驱动液压泵,液压泵输出的压力油经过伺服阀进入伺服缸,控制连杆机构的运动,进而控制综框的上下运动。伺服阀的流量和换向采用电动控制,即通过给伺服阀输入信号的变化实现其流量大小和换向控制[5-6],从而控制液压缸活塞杆按一定的规律伸出或缩回,实现综框的上下运动。

图1 机构机架总装

1.2 织机液压系统设计

液压回路的设计及其控制是液压开口机构设计的关键部分,现在喷气织机的转速已经在1000r/min以上,液压机构完全可以满足喷气织机对转速的要求。液压回路的设计必须满足系统稳定、反映迅速准确、抗干扰能力强等特性。对于配备4片综框的机构,液压回路采用一个油泵带动4个伺服缸,4个伺服缸驱动综框有规律的运动。

喷气织机的液压系统主要由油箱、电动机、液压泵、液压缸、三位四通电液比例伺服阀、过滤器、压力阀和溢流阀等组成。当喷气织机开始工作时,电动机带动液压泵从油箱中吸取压力油,经过过滤器进入液压泵,当伺服阀处于左位时,压力油通过伺服阀进入伸缩油缸,油缸的活塞杆伸出,带动连杆机构完成综框的下降动作。当伺服阀处于中位机能时,液压缸左右两侧的油路被封死,此时综框处于最低位置完成引纬。当综框需要上升到最高位置时,将伺服阀的右侧接通,此时油缸右侧进油,左侧出油,完成综框的上升动作。伺服阀处于中位机能时,综框在最高位置停止,完成引纬,综框运动一个周期。过滤器主要起到过滤油液的作用,溢流阀对液压回路起到安全保护的作用,当回路中油液压力超过压力阀的设定压力时,溢流阀开启使压力油回流油箱,起到限压作用。

2 织机控制系统设计

2.1 控制系统组成

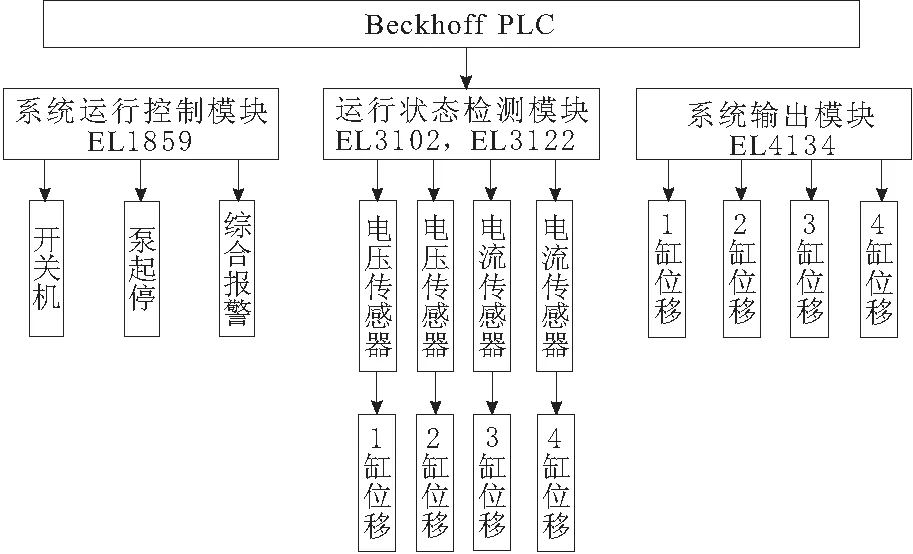

电液开口机构控制系统的核心是Beckhoff PLC。根据这个系统结构及功能的要求,PLC控制系统分为3部分,开关量输入模块、模拟量输入模块和模拟量输出模块。系统组成框图如图2所示。

图2 控制系统组成

电液开口机构的控制主要是对4个液压缸的控制,在4个液压缸上分别装有4个位移传感器,这4个位移传感器中有2个是电压型传感器,2个是电流型传感器。系统正常运行后,将采集到的信号传入EL3102和EL3122模块,这2个模块都是模拟量输入模块,并通过EL4134模块将这4组信号输出至上位机。系统运行控制模块是一个开关量模块,功能是实现简单的按钮控制及报警设置等。

控制系统的控制如图3所示,从整体上来看系统是一个闭环控制系统。喷气织机采用电液伺服阀作为主控元件,正常工作时,液压缸活塞杆上的位移传感器将采集到的位移信号经过D/A转换器转换成电信号反馈给比较器,比较器通过将位移传感器传回的信号与数据库存储的信号进行比较,比较结果经A/D转换后,控制伺服阀,实现对伺服阀流量和方向的控制,进而实现喷气织机综框上下运动的自动控制。

图3 织机控制系统控制

2.2 控制原理及控制过程研究

2.2.1 PID控制原理[7-8]

随着工业生产的发展,于20世纪30年代,美国开始使用PID调节器,它比直接作用式调节器具有更好的控制效果,因而很快得到了工业界的认可,至今大部分的闭环反馈控制回路仍采用PID控制,它包括测量、比较和执行3个基本要素。对被控量进行测量,测量的结果与设定值相比较,通过它们之间的偏差来调节系统的响应。PID控制算法是模拟控制系统中最基本与常用的一种控制方法,即按照偏差信号的比例P、积分I和微分D进行控制的算法,简称PID控制,又称PID调节。在实际工程中,以其结构简单、参数易于整定、操作方便、稳定性好而成为目前应用最广泛的控制算法。特别是在工业过程控制中,由于控制对象的精确数学模型难以建立,系统的参数经常发生变化,运用控制理论分析综合要费很大代价,却不能得到预期的效果,往往采用PID控制。根据经验进行现场在线整定,以便得到满意的效果。

在模拟控制系统中,其系统原理框图如图4所示,系统由模拟PID控制器、执行器及被控对象组成。PID控制器是一种线性控制器,它根据给定值r(t)与实际输出值y(t)构成控制偏差,即

e(t)=r(t)-y(t)

PID的控制规律为:

图4 PID控制系统原理

u(k)为控制器的输出信号;e(t)为控制器输入偏差信号;KP为控制器的比例系数,又称比例增益;TI为控制器的积分时间常数;TD为控制器的微分时间常数;r(t),z(t)为控制器的给定值、测量值。

PID控制器是一种比例、积分和微分3部分并联的控制器,PID控制的各部分作用如下:

a.比例控制是一种最简单的控制方式,比例作用其实是一种线性放大(或缩小)作用,其输出量与输入偏差成正比关系。偏差一旦产生,控制器随即产生控制作用,以减小偏差,起到快速响应的作用,但不能完全消除偏差。

b.积分控制能够消除系统的稳态误差,提高控制系统的控制精度,但其不能单独使用,因它的输出变化不能较快地跟随偏差的变化而变化,会出现迟缓的控制,总是落后于偏差的变化,作用缓慢,波动较大,不易稳定。因此,积分控制必须结合其他的控制一起使用,才能有效地消除系统的稳态误差。

c.微分控制是依据偏差变化速度来动作的,其输出与偏差微分(即误差的变化率)成正比,能敏感出误差的变化趋势,用来克服被控变量的容量滞后,具有超前调节的作用。

在这个控制系统中,为了保证系统的响应达到最优,加入了PID调节。通过理论与现场实验分析,当KP=500,KI=5,KP=0时,系统的各项性能达到最优。

2.2.2 控制过程

从液压系统的组成上不难看出,液压系统的关键部分在伺服阀的控制上,而控制伺服阀的动作就可以控制伺服油缸的收缩量,从而控制系统中4个油缸的伸缩,所以可以看出,对伺服阀的控制就是系统的技术难点。

控制系统由PC机、位移传感器、PAC和其他电气开关元件所组成。PC机主要用来实现人机交互,位移传感器用来实时监测系统中4个油缸的收缩量,PAC用来实现4个油缸的位移控制、液压油泵的控制和溢流阀的开关等。控制系统的控制方法框图如图5所示。由图5中可以看出,用户在PC机上设置好相关的参数后,系统就会将用户设置的参数通过网口,使用ADS通信协议传输到PAC中。系统中的位移传感器会将伺服油缸的收缩量实时的传输到PAC的数据采集端口,通过PAC的数据采集端口获得油缸实时的伸缩量之后,再结合用户设定的给定参数就可以实现伺服油缸的负反馈位移闭环,通过这个闭环中的比较环节就可以得到给定值与反馈值之间的差值,将这个差值通过PAC的数据发送通道发送给伺服油缸的伺服阀中就可以实现伺服油缸的闭环伺服控制,并在这个控制过程中,加入PID调节,保证控制精度。

图5 织机控制系统控制过程

2.3 远程监控系统设计

电气控制系统的上位机监控软件为LabVIEW,下位机为Beckhoff PLC控制模块,主要任务如下:

a.上位机与Beckhoff PLC通信,实时监控4个液压缸的位移、系统的运行状态与报警指示等系统运行参数。

b.在上位机上设置缸的几种运动曲线,并改变其频率、幅值及测试系统的性能。

3 系统试验

控制系统的实验条件是,供油压力为 6.2MPa,额定流量为65L/min;系统供电正常。

通过在上位机上改变伺服油缸的几种运动曲线(正弦波、三角波和方波),并分别改变其运行的频率和幅值,记录实验数据。分析实验数据可知,控制系统的频率能达到10Hz,控制精度能达到0.2mm,满足设计要求。

4 结束语

喷气织机电液开口机构采用电液伺服阀控制伺服缸,从而实现综框上下运动的闭环控制,是一个机、电、液一体化的闭环控制系统。系统采用 Beckhoff PLC作为整个控制系统的核心部分,可实现以时间为控制方式控制综框上下有规律的运动;通过Beckhoff PLC控制电液伺服阀,实现对压力油的流量大小和方向的控制,进而实现对活塞杆的闭环控制,使综框实现正弦波、方波和三角波等典型位移曲线的运动,其频率可以在0~10Hz范围内变化,并且还能够开发其他位移曲线。

这套开口机构位置控制精度高,参数调节方便,便于自动化控制,改善了凸轮开口机构的诸多不足,并且整套开口装置价格大大低于进口电子原装机,其性能价格比具有一定优势,具有一定的市场推广前景。

[1] 朱苏康.机织学[M].北京:中国纺织出版社,2004.

[2] 陈人哲,陈明.纺织机械设计原理[M].北京:中国纺织出版社,1996.

[3] 吴伟听,李志祥.新型电子开口的原理与分析[J].纺织学报,2002,23(4):36-37.

[4] 邓振杰,齐建玲, 李广川,等.基于 LabVIEW 构建虚拟仪器系统[J].华北航天工业学院学报, 2001,11(3):10-17.

[5] 杨逢瑜.电液伺服与电液比例控制系统[M].北京:清华大学出版社,2009.

[6] 王春行.液压控制系统[M].北京:机械工业出版社,2011.

[7] 曹刚.PID控制器参数整定方法及其应用研究[D].杭州:浙江大学,2004.

[8] 刘金琨.先进PID控制及其Mat1ab仿真.2版[M].北京:电子工业出版社,2006.

Whole Design Project of Shedding Mechanism Based on the Electro-hydraulic Controlled of LabVIEW and Beckhoff PLC

XIEZhiyan,MAXunming,XIAOLiang,HUOJianfeng

(Mechanical and Electrical Engineering College,Xi’an Polytechnic University,Xi’an 710048,China)

相对于传统的喷气织机凸轮开口机构不能适应织物品种更改的现状等缺点,设计了一种新型的开口机构,基于LabVIEW与Beckhoff PLC控制的电液开口机构。液压系统采用电液伺服阀控制伺服缸,控制系统采用Beckhoff PLC作为整个控制系统的核心部分,控制算法采用经典PID控制算法。通过现场试验,结果表明, 综框可做预设的运动,液压缸的频率可达到10Hz,能很好地达到设计要求。

喷气织机;开口机构;电液伺服阀;Beckhoff 控制器;LabVIEW

Considering of CAM shedding mechanism of traditional air-jet loom cannot adapt to the changing of quo of fabric variety,a new type of shedding mechanism is designed.A whole design project of shedding mechanism based on the electro-hydraulic controlled of LabVIEW and Beckhoff PLC.The servo cylinder of hydraulicsystem is controlled by Electro-hydraulic servo valve.The Beckhoff PLC is adopted as the core part of whole control system.Classic PID con-trol algorithmisused.The preset movement of heald frame and frequency of the hydraulic cylinder can achieve the requirements are proved by field test data,the frequency up to 10Hz.

jet loom;shedding mechanism;electrohydraulic servo valve;Beckhoff controller;LabVIEW

2014-04-10

TP2

A

1001-2257(2014)08-0041-04

谢志宴(1988-),男,陕西西安人,硕士研究生,研究方向为机电控制;马训鸣(1963-),男,陕西西安人,教授,研究方向为机电控制、液压。