扭杆消隙装置的设计及应用

许 兵

(中国电子科技集团公司第二十研究所,陕西西安 710068)

在精密跟踪雷达中,伺服系统用于控制天线始终准确指向目标,驱动电机—齿轮传动装置—负载,构成了一个闭合的伺服系统,齿轮传动装置是该系统中重要的环节之一[1]。由于齿轮传动本身的特点,会使传动系统存在一定的回差,这样会增大伺服系统噪声,降低控制精度。为克服这一缺陷,必须采取一定的手段消除回差。在众多的消隙手段中,弹簧加载双片齿轮是比较常用的方法之一,这种方法简单、可靠、成本较低;但在大多数应用中采用螺旋弹簧作为弹性加载元件,其缺点是可承受载荷较低,多用于低载荷的角度数据传递系统中,在大扭矩的动力传动系统中基本不采用这种方法。扭杆弹簧作为一种弹性元件,有着结构简单、输出扭矩大、工作可靠以及使用寿命长的特点。可以用它代替螺旋弹簧来提高传统双片齿轮消隙装置的承载力,从而解决动力传动系统中齿轮回差的问题。同时,利用扭杆外形细长的特征,与伺服驱动电机进行集成设计,可以简化传动系统,降低装配难度,提高可维修性。

1 扭杆消隙的工作原理

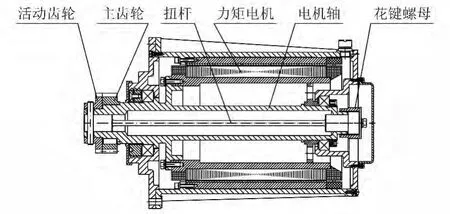

在弹簧加载双片齿轮消隙装置中,主齿轮固定在传动轴上,活动齿轮在弹性元件的加载下与主齿轮岔开一定的角度,填满齿轮啮合间隙,从而完成消隙。如果弹性元件采用扭杆弹簧,其结构形式就如图1所示,活动齿轮z2与主齿轮z1一起与从动齿轮z3啮合。主齿轮与传动轴固定在一起,活动齿轮与扭杆的一端固定在一起,将扭杆的另一端扭转一定的角度后与传动轴固定,此时活动齿轮在扭杆扭矩的影响下与主齿轮岔开一定的角度,填满啮合间隙,从而实现消隙。

图1 扭杆消隙工作原理示意图

在传动过程中,其中一个转动方向上,主齿轮带动从动轮转动;反向旋转时,活动齿轮依靠扭杆产生的扭矩带动从动轮转动。理论上要想实现消隙的功能,扭杆产生的扭矩必须大于负载力矩。然而,随着扭矩的增加,齿轮副之间的摩擦也增大了,加剧了齿轮的磨损,降低了传动效率,甚至会影响到伺服系统在低速情况下的平稳性。所以为扭杆选择适当的扭矩是设计的关键。

2 扭杆输出扭矩的选择

在跟踪雷达中,负载力矩主要来源于天线及其支撑机构在某一角加速度条件下所需要的力矩。雷达伺服系统中的一个重要指标就是最大保精度跟踪角加速度,即雷达在该指标所规定的角加速度条件下要稳定跟踪。然而,这种角加速度一般出现在被跟踪目标近距离穿越雷达探测截径的瞬间,在这个时刻前后,雷达的角加速度远远小于该值。但工程实践表明,在出现最大加速度的瞬间,即使扭杆扭矩略微欠缺,使传动齿轮间产生了一定的间隙,对伺服系统的精度也没有太大的影响。因此,在选择扭杆的输出扭矩时,考虑到负载转动惯量的计算误差以及扭杆的加工误差,可用负载力矩的1.5倍来计算。

3 扭杆消隙电机的设计

3.1 电机的整体设计

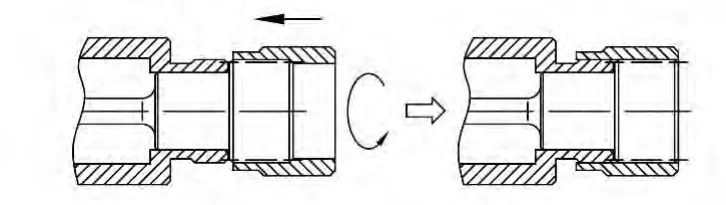

在某型号跟踪雷达传动系统的设计中,传动链为一级齿轮传动,其传动方式如图1所示,从动轮与负载天线及其支撑机构连接。由于没有中间环节,因此可以将扭杆消隙装置与伺服驱动电机进行集成设计,这样可以降低传动系统的复杂程度,提高整体的可维修性。电机元件选择转子、定子分装式的直流永磁力矩电机,这样可以按照实际需要进行二次设计。如图2所示,该电机主要由永磁力矩电机、电机轴、扭杆、双片齿轮、花键螺母以及壳体等零部件组成。

图2 力矩电机组件结构示意图

由扭杆消隙的工作原理可知,扭杆要与电机轴配合使用。从图2中可以看到,电机轴采用中空的设计以安装扭杆,双片齿轮的主齿轮用3个骑缝销与电机轴连接,活动齿轮与扭杆用直销连接。在电机轴与扭杆的末端设计有相同参数的花键,用花键螺母将扭杆与电机轴固定。

电机组件在装配过程中扭杆不加力,这样电机就能比较容易装配到位。给扭杆加力时,先将花键螺母与电机轴脱离,扭转扭杆,当扭杆与电机轴花键齿对齐时将花键螺母推进与电机轴咬合,这样就完成了加载。加载过程如图3所示。

图3 扭杆加载过程示意图

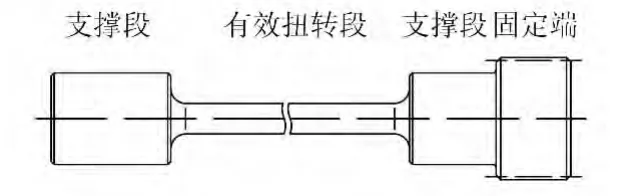

3.2 扭杆的设计

扭杆在设计上分为支撑段、有效扭转段以及固定端。其结构示意图如图4所示,其中支撑段位于有效扭转段的两端,作用是保证扭杆与电机轴的同轴度,使固定在扭杆上的活动齿轮在传动过程中不会降低传动精度。由于扭杆还需要能够灵活转动,所以该处与电机轴采用H9/f9的间隙配合。固定端设计成渐开线花键形,用于与电机轴固定。花键模数为1,压力角30°,齿数为40。为避免过大的应力集中,扭杆支撑段与有效扭转段之间的连接处要设计成圆角过度,圆角半径为R5。

图4 扭杆结构示意图

扭杆所使用的材料为65Mn,其在加工过程中有以下技术要求:(1)支撑段与有效扭转段采用磨削加工,表面粗糙度Ra<0.8μm;(2)完成加工后进行热处理,采用淬火、回火工艺使扭杆整体硬度HRC为28~32;(3)除支撑段与花键齿面外,其余表面作镀锌处理。

经过初步设计,确定了支撑段、固定段以及有效扭转段长度方向上的尺寸参数,然后根据扭杆输出扭矩来计算有效段的直径。

已知负载扭矩为 270N·m,传动速比为5.879,则作用在扭杆上的扭矩为:

270 ÷5.879=45.9 N·m

根据扭杆输出扭矩的选择原则,其值应为负载扭矩的1.5倍,所以扭杆的输出扭矩为:

45.9 ×1.5=68.85 N·m

有效段长度为350mm,在加力时需要扭转花键18°(扭转2 齿)。

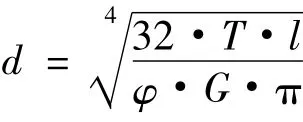

根据扭转刚度公式[2]:

式中:d为扭杆有效段直径,m;T为扭杆产生的扭矩,N·m;l为扭杆有效扭转长度,m;φ为扭杆扭转角度,rad;G为剪切模量,Pa。

65Mn的剪切模量为 78.5×109Pa,由此可算得扭杆有效段直径为:

该值小于65Mn的许用剪切应力[τ],[τ]=570 MPa。

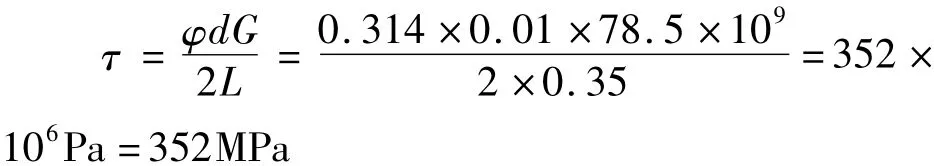

由扭转切应力计算公式[2]可计算出此时扭杆所受的剪切应力为:

4 结束语

使用这种带扭杆消隙装置的电机组件,不仅提高了伺服系统的稳定性,还使整个系统有着结构简单、可靠性高、维修方便的优点。这种结构形式的电机组件已经在多个雷达传动系统中得到应用。理论上,扭杆消隙装置也可以单独用于多级传动系统消隙,然而这种装置的使用仍然存在一定的局限性。首先,扭杆弹簧虽然结构形式简单,但是对机械加工有着比较高的要求,应用时有一定的难度。其次,消隙装置承载能力虽有提高,但考虑到弹簧加载力对伺服系统低速性能的影响,不能太大,所以只适用于负载较小的中小口径雷达的传动系统。

[1] 王萍.提高中小型测量雷达伺服稳定性的一种机械方法探索[J].信息系统工程,2011(6):24-25.

[2] 成大先.机械设计手册[M].5版.北京:化学工业出版社,2012.