狮子洋隧道盾构地中对接技术及实施

杜闯东

(中铁隧道股份有限公司,河南 郑州 450003)

狮子洋隧道盾构地中对接技术及实施

杜闯东

(中铁隧道股份有限公司,河南 郑州 450003)

对广深港客运专线狮子洋隧道盾构施工所采用的“相向掘进、地中对接、洞内解体”技术方案进行介绍,重点对“地中对接”技术及实施过程进行阐述和总结。通过加强“地中对接”实施过程控制和采取辅助措施,解决了对接精度要求高、对接面地层涌水量大及洞内拆机空间狭小等技术难题,从而达到精准、安全对接,实现了盾构在洞内安全拆机,取得了很好的效果。

盾构隧道;相向掘进;地中对接;洞内解体

0 引言

随着我国基础建设的快速发展,规划修建的各种长大隧道越来越多,为推进隧道施工的科技进步,大量采用TBM掘进机和盾构工法施工,并为保证长大隧道施工的顺利进展,单条隧道同时投入多台盾构施工,采用“地中对接”技术将成为一种趋势。该技术在国外一些重大工程中被多次运用,但在国内,广深港铁路客运专线[1]狮子洋隧道是此项技术的首次应用。

狮子洋隧道是广深港铁路客运专线的控制性工程,下穿珠江主航道——狮子洋水道,隧道工程全长10.8 km,盾构段长9 340 m,设计时速350 km/h,是我国首座水下铁路盾构隧道,为双洞单线设计[2]。狮子洋隧道盾构段共投入4台直径11.18 m气压调节式泥水平衡盾构,采用“相向掘进、地中对接、洞内解体”方式组织施工。盾构隧道采用预制拼装式管片衬砌,管片采用“5+2+1”双面楔形通用环管片,错缝拼装。管片内径9.8 m、外径10.8 m、环宽2.0 m。工程2006年5月26日动工,2011年12月26日建成通车,线下工程投资约为30亿元。

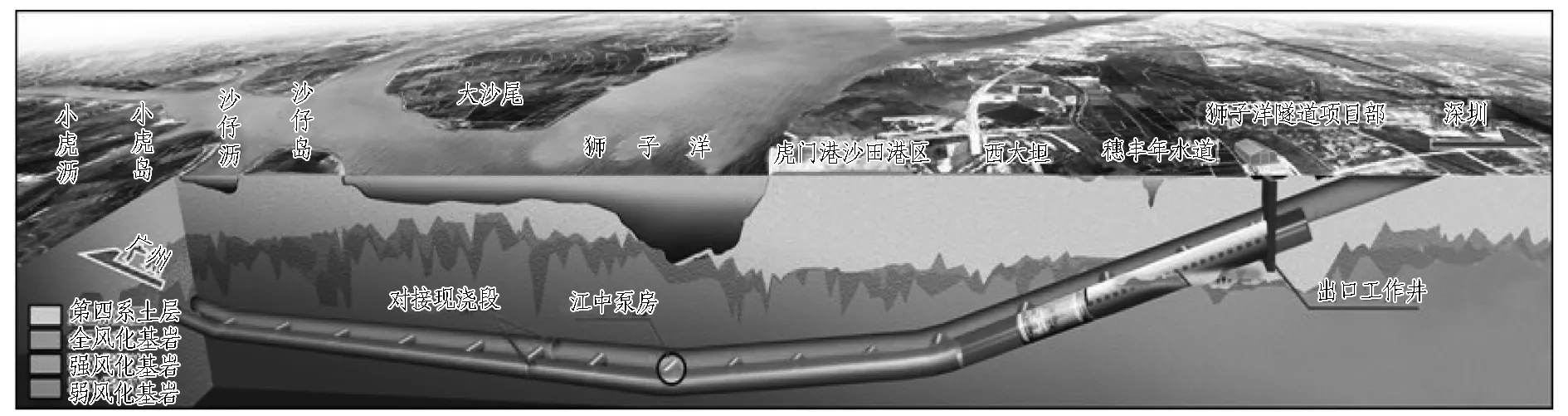

盾构隧道大部分处于微风化泥质粉砂岩、砂岩和砂砾岩中,进出口段位于淤泥质与粉质黏土中,局部地段穿越软硬不均地层。盾构隧道穿越基岩的最大单轴抗压强度为82.8 MPa,基岩渗透系数达6.4×10-4m/s,基岩石英含量最高达55.2%,岩石地层的黏粉粒(≤75 μm)含量为26.1%~ 55.3%。本项目具有工程规模大、设计标准高、涉及工法多、工程地质复杂、水压力大、盾构掘进距离长和“地中对接、洞内解体”等特点。狮子洋隧道具体设计情况见图1。

1 相关类似工程

盾构隧道地中接合有2种情况:即2台盾构相向掘进至结合地点正面对接,新建隧道盾构与已建隧道结合,盾构正面对接方式有机械对接和土木对接(或称辅助对接)。

图1 狮子洋隧道工程设计效果图

20世纪举世瞩目的英法海峡隧道、日本东京湾公路隧道、丹麦斯多贝尔特大海峡隧道相继建成,成为盾构隧道工程史上的奇迹[3]。

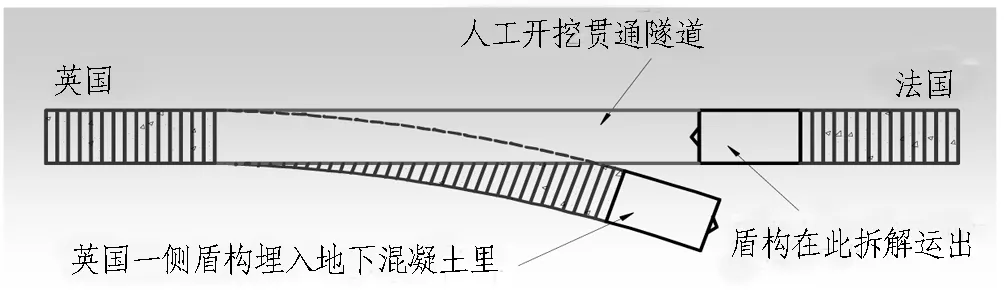

1)英法海底隧道。横穿英吉利海峡,连接英国与法国,1987年底动工,1993年6月开放。全长49 km,其中海底段长38 km,总投资128亿美元[4]。海峡隧道由2条外径8.6 m的铁路隧道和1条外径5.6 m的服务隧道组成。隧道掘进投入了11台盾构掘进机,盾构机型共有2种(土压平衡盾构和双护盾全断面掘进机),英、法两侧的6台盾构在海底实现了对接。盾构在结合点一台向下小角度错开,然后再采用矿山法掘通中间对接部分隧道[5],严格来说不能称为盾构正面直接对接。英法海底隧道盾构海底对接方式见图2。

图2 英法海底隧道盾构海底对接示意图

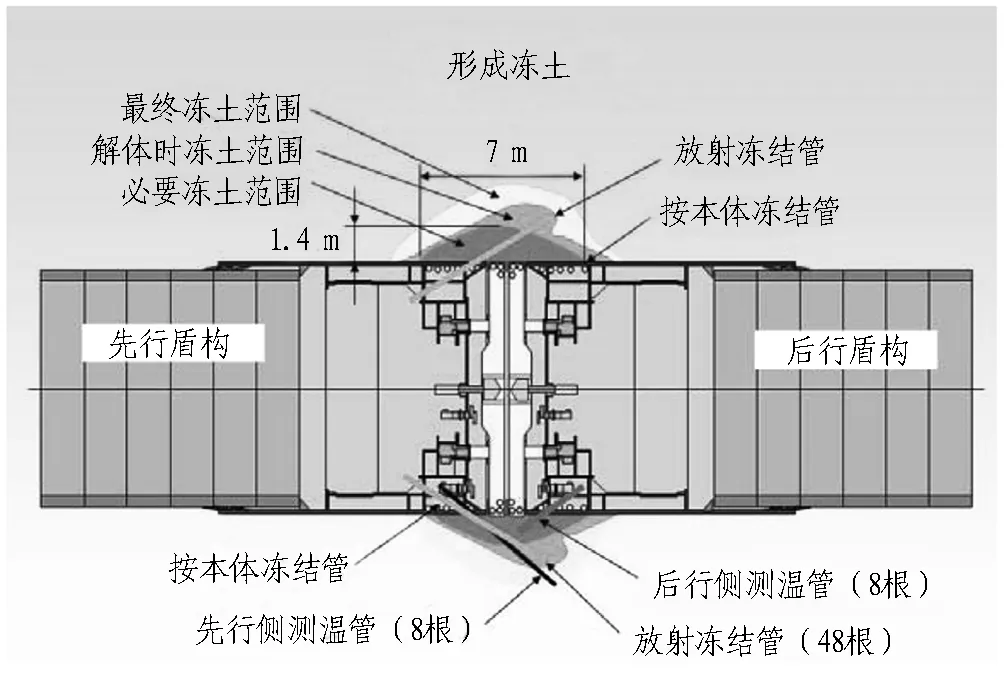

2)日本东京湾横断公路隧道。目前世界上最长的海底公路隧道,横贯东京湾,总长15.1 km,1989年开始施工,1998年建成通车,工程总投资约11 500亿日元[4]。盾构段9.1 km,由2条外径13.9 m的单向公路隧道组成,采用8台14.14 m的泥水土压平衡盾构掘进机施工。东京湾隧道采用冻结法土木对接方式[5],实现了真正意义上的正面对接。但这种方式对盾构设备有较高的针对性设计要求,一般适用于软弱富水地层中,对于现场冻结管的安设施工风险非常大,而且冻结周期比较长(一般要2个月以上)。东京湾隧道海底对接方式见图3。

3)丹麦斯多贝尔特大海峡隧道。跨海通道工程全长18 km,1988年动工,1995年竣工,总投资380亿丹麦克朗(折合人民币490亿元)[4]。海底隧道长7.9 km(占总投资近30%),由2条外径8.5 m的铁路隧道组成,采用4台8.78 m的混合式土压平衡盾构掘进机施工。斯多贝尔特隧道在盾构相距30 m时采用冷冻法,冻结了2台盾构之间的地层,然后用人工开挖方式将隧道贯通,可以说是一种辅助土木对接。在工程施工中曾发生险情,采用了海底井管降水、冻结、气压等辅助施工方法,最终解决了困难[6]。

图3 冻结法直接土木对接示意图

还有一些工程采用了机械式对接方式,刀盘对接后可实现刀盘辐条收缩,内盾壳向前伸出,达到2盾壳直接对接(也有称其为自动对接),机械式对接方式对盾构设备的设计要求比冻结方式还要高,盾构制造工艺复杂,对于掘进硬岩地层的复合式刀盘设计来说,也较难以实现。机械式对接方式见图4。

图4 盾构地中自动对接示意图

狮子洋隧道在借鉴以往经验基础上,进行了大量的探索试验和研究分析,并通过在本项目现场的具体施工组织实施,选择较好地层段,进行必要的周边止水注浆加固,实现了地中对接、洞内拆机,最后总结形成了大直径水下隧道泥水盾构地中对接施工技术,为一种直接土木对接方式[7]。狮子洋隧道盾构江底对接方式见图5。

图5 狮子洋隧道盾构直接土木对接示意图

2 工艺原理

狮子洋隧道地中对接技术的基本工艺要求是:通过对对接点地层进行加固处理,达到止水和防止地层失稳的效果,保证安全、顺利对接后,完成盾构解体和对接段隧道衬砌施工。

该工程选择的对接地点基本为隧道中间位置,处于狮子洋水道江中心,根据工程环境,不具备地面加固的条件,且无法保证加固效果,因此,只能采用隧道内加固的辅助方法。

3 工艺流程及施工技术要点

3.1 施工工艺流程

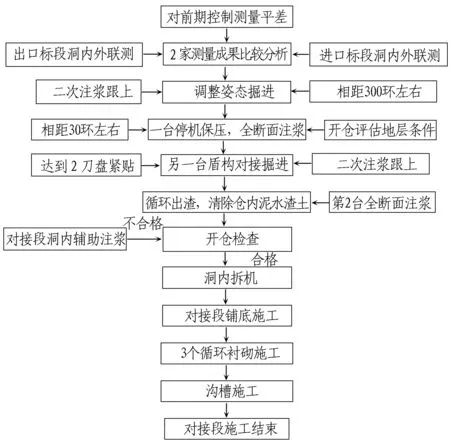

狮子洋隧道盾构地中对接技术的计划施工工艺流程见图6。

3.2 盾构对接施工前期筹划

3.2.1 盾构针对地中对接的特殊设计

为了盾构法隧道对接和拆卸的方便,盾构设备采用了以下方面的特殊设计[8]:

1)双层盾壳设计,且2层盾壳互相独立。

2)盾构沿圆周方向匀布设置22个超前注浆孔,倾角13°,孔径110 mm。该孔洞可用于超前注浆,同时可利用注浆管作为超前支护,为盾构在地中成功对接提供有力保障。

3)盾构中体内,在管片安装机上预留超前钻机支架,可安装专用超前钻机进行超前钻探和注浆。

4)刀盘设计成分块结构,可以进行分块拆卸。

5)盾构内部构件总体设计按可在盾壳内拆卸,全部能实现与盾壳的分离,并且考虑到分离的可操作性。

6)限制了盾构部件单件的最大质量(120 t),最大尺寸,也确保洞内拆卸和运输的便利。

图6 泥水盾构地中对接施工流程图

3.2.2 2台盾构地中对接前的准备工作

在2台盾构进行地中对接之前要做好盾构对接准备和设备检查工作,主要准备工作内容如下:

1)增加对盾构和隧道的测量频率,检查导向系统的精度和工作状态。

2)检查盾构的工作状态。

3)准备好盾构洞内对接拆卸的工具和材料。

4)在距离交接面一定距离时,2台盾构应加强联系,并进行贯通前测量,同时加强盾构姿态的测量,确保顺利贯通。

3.2.3 盾构对接区域预选择

1)对接区域地质水文评价[9]。在充分掌握水文地质资料后,应对预定对接区域(较大范围内)的地层进行分类,对接区域的地层应尽量避开松散软弱土层、风化破碎岩层、裂隙发育岩层、断层、泥化软弱夹层、岩溶与土洞、地下水发育地层、滑坡体等不稳定地层,应选择在地层均一稳定,而且渗透系数较小的地段。按照相关参数,定性或定量地把地层分为适宜对接地层、加固后可以对接地层及不宜对接地层等。

2)对接区域预选择。应结合水文地质条件、施工进度计划及盾构设备状况等因素综合确定,主要利用对接区域地质纵断面图和对应地质钻孔孔芯样图等地质勘察资料,对预选择对接地层稳定性进行进一步分析,基本确定盾构对接预选择区域。

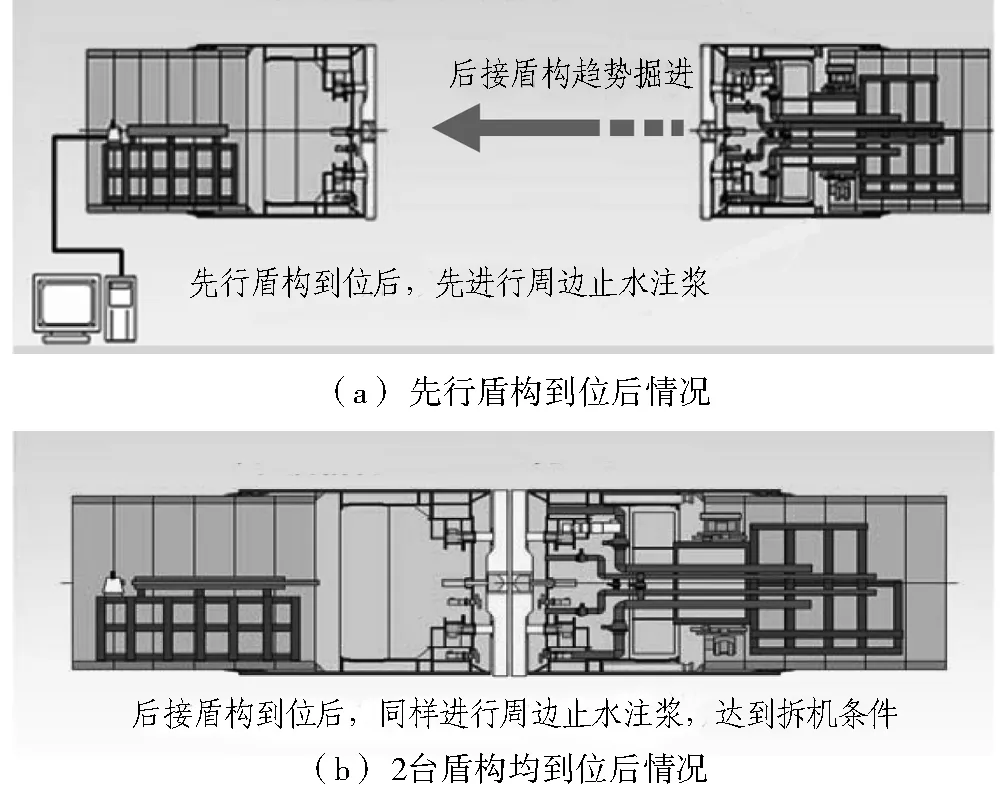

3.3 对接施工

3.3.1 对接测量

盾构对接测量方案应提前制定,在2台盾构距离600 m时,2台盾构施工单位双方精测队分别利用设计院所交桩点,对洞外、洞内控制桩点进行复测。洞外平面控制采用GPS静态测量;洞外高程采用二等水准,跨河段采用GPS跨河水准和光电测距跨河水准2种方法;洞内导线采用交叉双导线闭合环方式,在横通道处联测,以满足施工所需精度[10]。2台相向盾构施工单位分别对双方的控制点进行独立测量,测量成果2家各自处理,形成初步成果,然后一起进行成果对比,研究确定形成最终的测量成果和调整方案,并聘请相关的测量专家进行评估认可后,双方盾构按照最终的测量成果调整姿态进行掘进,以保证尽量小的贯通误差。

3.3.2 对接点最终选择

当2台盾构进入预选择对接区域后,刀盘相距一定距离(50 m左右)时,2台盾构同时停机,开仓检查地层,经相关各方现场确认,选择地层总体较好一方先行停机,作为最终的对接点。狮子洋隧道左线对接点地层情况见图7。

图7 狮子洋隧道左线对接点掌子面地层照片Fig.7 Working face at shield docking point of left tube of Shiziyang tunnel

3.3.3 对接掘进施工

在对接位置确定后,地层较好的一方盾构进行保压停机,主要进行辅助注浆地层加固作业,并可进行后部设备的拆除工作,仓内压力设定为保证大于自然静水压力,保证仓内液位不上涨,配合对方掘进。

后掘进盾构应按先停机盾构的刀盘中心姿态掘进,适当调整掘进参数即可,主要是要保证设备状况和注浆效果。当2台盾构刀盘相距较近(5~10 m)时,或在此之前选择合适时间,先停机一方盾构应开仓用钢板焊接封闭刀盘幅条开口,以对最后地层起到支撑作用,防止后掘进掌子面坍塌,并有大块进入先停盾构泥水仓内。封闭采用δ=20 mm钢板间隔焊接,开仓期间另一方盾构降压停机进行配合。

当掘进至双方刀盘相距2 m时,应对掘进参数进行相应调整,降低刀盘转速和贯入度。双方相距30 cm时,在尽量保证掌子面不掉大块的情况下逐渐降低刀盘贯入度进行掘进,直到与第1台盾构接触。应提前计算好里程坐标,并派专人在两仓壁进行监听,保证双方的通讯联系,当里程上确认贯通,并听到刀盘接触声后,应立即通知对方停止掘进。然后利用仓内压力,后退刀盘一定距离(保证刀盘里接触),连续循环出渣,以尽量减少人工出渣量,完成对接掘进作业。狮子洋隧道对接后2刀盘间情况见图8。

图8 狮子洋隧道对接后2刀盘照片Fig.8 Cutter heads of shield machines after shield docking of Shiziyang tunnel

3.3.4 对接区域加固止水

对接区域加固止水施工主要包括后部管片背后注浆止水、盾壳背后注浆止水、对接地层超前注浆加固止水和直接加固止水施工等。

1)管片背后加固止水施工。在最后200 m的掘进中,应加强相向施工的2台盾构同步注浆注浆量;对接位置确定后,先停机盾构对盾尾后管片(至少60 m)及时进行双液浆补强注浆止水处理。2台盾构对接上后,后停机盾构也同样对盾尾后管片进行注双液浆处理。

2)盾壳背后加固止水施工。2台盾构对接上后,在仓内采用快硬型水泥对盾壳与地层间隙进行全环封闭,完成封堵后在前盾盾壳上开孔注入化学浆液,化学浆液注入为盾壳前端2 m范围,化学浆液注入后,利用盾构22个超前注浆孔及在盾壳上开孔对盾壳背后注入超细水泥浆液。

3)对接地层超前加固止水施工。对接区域地层主要为2台盾构对接范围外周的地层,第1台盾构达到对接区域后,利用盾构上超前注浆孔,采用专门配备的超前钻机,对对接区域前方外围的地层(裂隙)进行注浆加固,超前注浆孔为沿盾构圆周方向匀布设置的22个超前注浆孔,利用专门的超前钻机通过该孔洞钻孔注浆,施工时设置专门的止浆塞,以达到钻孔、注浆时的保压和注浆效果,同时并可利用注浆管作为辅助超前管棚支护。

施工中此项超前钻孔注浆方式实际上不适宜多循环实施,最好只进行一次,因为施工周期长,工艺较复杂,控制难度大,一般一次就会把盾壳抱死,造成盾构很难再次起动向前掘进,不宜多循环施工。实际施工中,在前期选择好地层,并做好其他项止水工作的前题下,本项工作可视实际情况进行减化或取消。超前注浆施工参见图9。

满足开仓条件后,如果对接裸露地层还存在裂隙水,可对裂隙水位置采用风钻打孔埋管注浆的方式进行封堵,或暂时进行引排,在衬砌后再进行封堵。

图9 超前钻机钻孔施工照片

3.3.5 管片加固措施

为防止在有压力状况下,拆除油缸时盾构后退,以及管片无油缸推压引起管片环向及纵向松动,造成管片环、纵缝漏水,盾构到达对接位置后,需立即进行管片加固。主要措施包括,对最后拼装的(至少60 m)管片进行壁后补充注浆并复紧管片螺栓、在管片端面与盾壳之间焊接钢肋板防止盾构后退、盾尾管片与盾壳间隙注浆填充、后10环管片沿隧道方向设6道槽钢或角钢纵向拉紧等。

3.3.6 施工监测

在对接施工中应加强盾壳变形和管片变形(水平直径和竖直直径共4点)监测,气压仓封板打开时应加强水量监测,出现变形过大或者有突变趋势时应及时处理。盾壳变形监测点的布置应与盾构的设备设施配套,使监测点布置于最危险的位置。管片监测应为最后拼装的100环管片进行,监测频率应为正常段施工要求的3倍。

3.4 拆机施工

3.4.1 拆机技术筹备

盾构洞内拆机是本技术的一个关键技术,也是施工风险相对来说最大的一环,需要提前进行大量的技术研究和筹备工作。首先,在盾构设计制造时就考虑了盾构洞内拆机的基本理念和具体参数要求,保证了洞内拆机可行的基本条件。另外,在拆机前进行了大量的技术工作,每项工作都有详实的具体方案,主要包括拆机的总体思路和拆解顺序安排、辅助工装加工、吊点设置、吊具加工购置、分块大小编排、下落翻身设计、运输组织,哪些要整体运输、哪些要进一步拆解或内移等。

3.4.2 总体思路和顺序安排

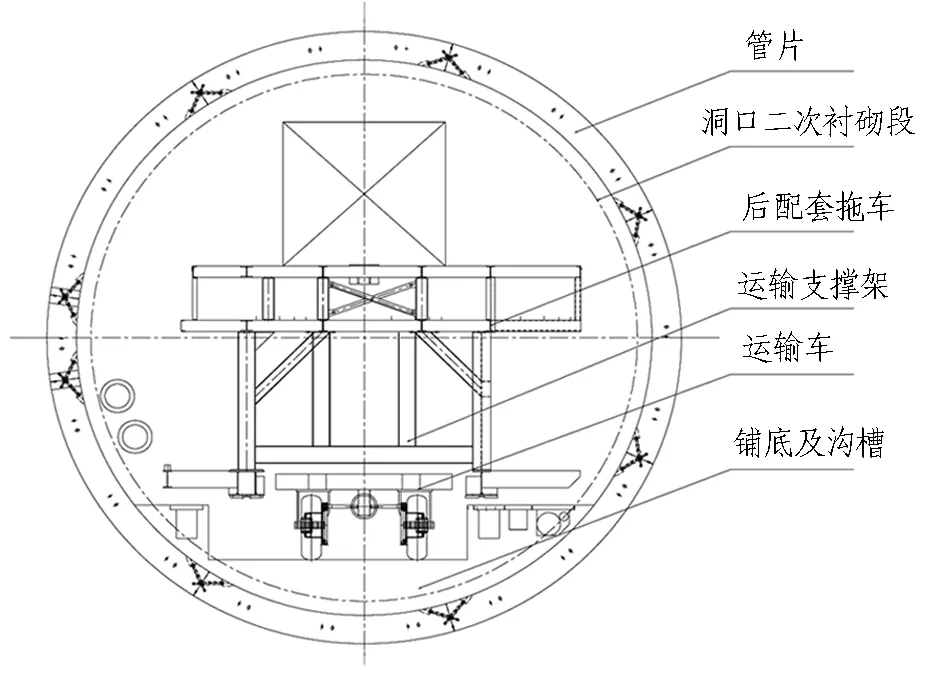

1)洞内拆机的总体思路。盾构后配套采用局部设备拆除或内移、每节后配套拖车利用汽车平板整体运输出洞的方式,盾构主机及刀盘采用分部件或分块拆除、汽车平板分块运输出洞的方式进行。

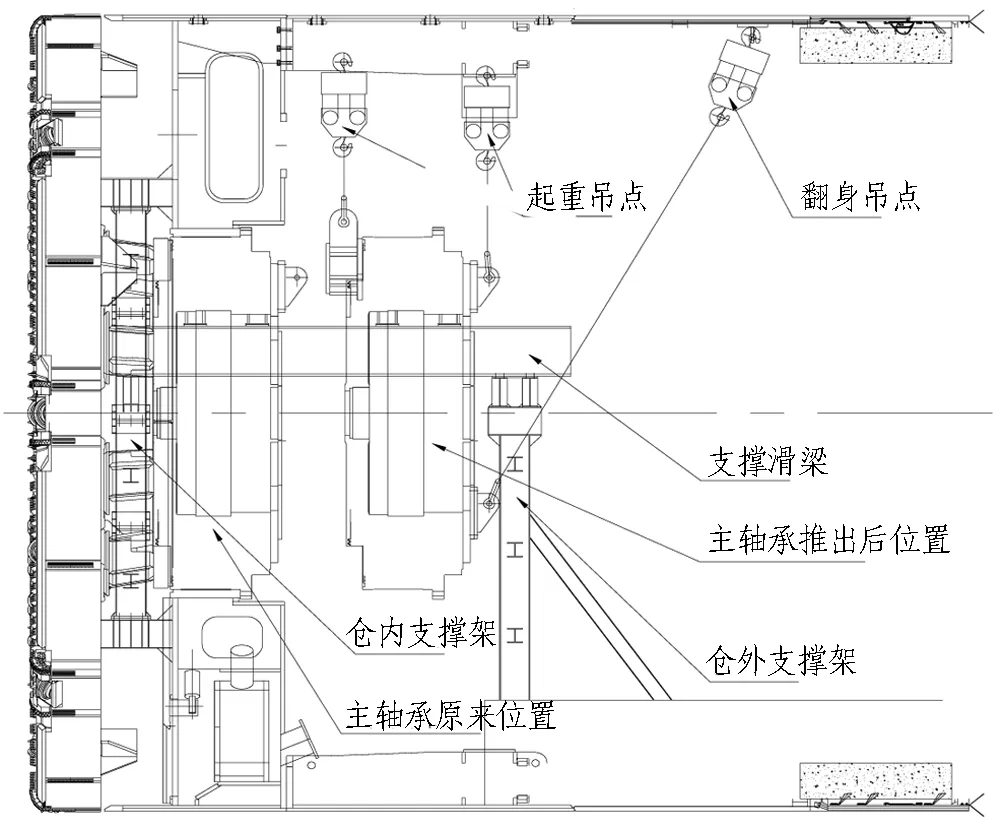

2)洞内拆机总体顺序安排。在盾构掘进到位后,先完成隧道内剩余隧底填充工作,方可开始拆机工作。拆除或改移后配套拖车上部分设备(管片卸载机、延伸小车、电缆卷筒、风筒及支架等拆除,污水箱、水管卷筒等内移)—利用管片安装机逐个推进油缸(并在管片端面焊止退装置)—拆除隧道内轨道(可同步拆除隧道内管线)—进汽车平板(可一次1辆,也可一次多辆)—在后配套拖车上设置横梁(断开拖拉连接及管线连接、拆除拖车轮对,重量落在汽车平板上)—各节后配套拖车出洞—再分次进汽车平板—拆除管片安装机(在管片上设置吊点和吊梁,完成下落翻转)—拆除管片安装机主梁—拆除人员仓(其他中体内部的设备、管线等可在前期同时拆除)—拆除主驱动电机及减速箱—拆除米字梁—拆除主轴承与法兰、主轴承与前体连接螺栓、刨开仓壁焊缝—设置主轴承拆除工装(包括仓内支撑、仓内顶推设施、隔板开孔、安装滑梁和设置上部吊点等)—顶出主轴承—拆除滑梁等工装—空中翻转、平移和装车—设置中体拆除工装架—分块拆除中体装车及外运—设置前体拆除工装架—分块拆除前体装车及外运—同步分块割除刀盘装车及外运—现场清理完成拆机施工。

3.4.3 关键拆解工艺

盾构后配套拖车拆运相对比较简单,只进行局部拆解和平移,整体装运。盾构主机部件、设备的吊装主要采用在盾壳焊接及管片螺栓上安装吊耳、吊梁,设置手拉葫芦吊装,在下部设置支撑、作业平台等工装设施,个别部件利用液压千斤顶辅助拆卸、翻身和吊装,从而完成各个部分的拆装和运输。具体后配套拆运方式见图10,具体主机部件拆运方式见图11和图12。

图10 后配套拆运方式图

图11 主轴承拆装图

图12 前体右上块拆装图

3.5 对接段衬砌施工

对接段结构施工在拆机完成后进行,先一次性施工隧底填充,再做低边墙,然后采用拱架内胎、小模板衬砌成型,最后施工沟槽。

3.5.1 对接区域2盾壳间地层封闭

盾构内部设备拆机完成后,只将外层盾壳作为支护体系留下,但在2刀盘拆卸后2台盾构盾壳之间的地层是暴露的,如果地层不稳、且有一定的渗透水,长时间暴露可能会导致掉块或坍塌。因此,2台盾构的刀盘拆除应尽可能同时拆除同一位置的,在拆除某一位置后,应立即用钢板将2盾壳分块地焊接成一体,或网喷混凝土进行支护,背后的渗透水应集中引排,在衬砌完成再进行封堵。

3.5.2 衬砌施工

对接段衬砌施工采用钢模板+型钢拱架内胎+满堂支架支撑,衬砌钢筋与管片接触处焊接于管片预埋钢板上。其施工流程基本为常规的小模板施工工艺:搭设脚手架—钢筋绑扎—钢拱架胎膜安装—模板、堵头安装—混凝土灌注—混凝土等强—脱模进入下一个循环。

4 结论与建议

采用本技术在狮子洋隧道成功实现了4台盾构的“相向掘进、地中对接、洞内解体”施工,在国内获得了首次突破,较好解决了特长水底隧道施工工期长和设备能力限制等问题。因此,特长水下隧道应用盾构法施工,采用“相向掘进、地中对接、洞内解体”的方法,能够解决盾构使用寿命及带来的其他技术问题,对于我国将来的跨海工程也具有重大意义,并为今后的盾构法隧道的地中对接施工在施工技术方案、组织管理和设备配备上提供了良好的借鉴。具体有以下特点和建议。

4.1 特点

1)本施工技术为2台盾构“相向掘进、正面地中对接、洞内解体”,改变了以往单台设备一掘到头的方式,大大加快了施工进度,并降低了单台设备长距离掘进带来的风险。

2)不用设中间竖井,大大降低了工程的施工风险和施工成本,具有明显的经济和社会效益。

3)直接采用正面土木对接方式,选择好的地层段,实际施工简化了超前注浆施工,降低了施工风险;并对施工设备制造的相关要求低,使设备的制造工艺简化,对工程施工更加有利。

4)本技术方法所涉及的施工工艺、方法大部分都为常规工法,也基本采用常规通用型设备,使整个施工工艺也趋于简捷,容易实现。

4.2 建议

1)充分做好地质分析,应该把选择好的地层和确定合理的加固止水方式放在第1位。

2)加强对接区域注浆控制,对注浆效果进行反复检验,没有达到对接开仓条件应再次进行注浆,最好是达到对接和拆机要求后再进行下步工作。

3)拆机施工是后期施工最大的风险点,主要是高空作业与起重吊装工作,另外,施工动火和运输也是重点风险源,因此拆机施工是后期安全管理的卡控重点,要引起足够重视。

4)在拆机过程和后序工程施工过程中,要严格做好成品保护工作,保证成型盾构隧道不被损害。

5)认真抓好对接段二次衬砌施工质量,做到内实外美,并做好最后的修补和堵漏工作,因为此处受混凝土运输距离及组织方面的影响,衬砌质量不易保证,是整个工程的最薄弱环节。

[1]洪开荣.广深港大断面特长水下盾构隧道的技术难点分析[J].隧道建设,2007,27(6): 1-3.(HONG Kairong.Analysis on technical difficulties of super-long underwater shield-bored tunnels with large cross-sections: Case study on Shiziyang tunnel on Guangzhou-Shenzhen-Hong Kong passenger-dedicated railway[J].Tunnel Construction,2007,27(6): 1-3.(in Chinese))

[2]肖明清.广深港客运专线狮子洋水下隧道设计中的几个关键技术问题[C]//中国高速铁路隧道国际技术交流会论文集.北京:中国土木工程学会,2006: 269-275.

[3]傅德明.《世界三大海底隧道工程》概述[J].岩土工程界,2003,6(7): 26.(FU Deming.An introduction to 《Three Submarine Tunnels in the World》[J].Geotechnical Engineering World,2003,6(7): 26.(in Chinese))

[4]上海隧道施工技术研究所科技情报室.世界三大海底隧道工程简介[J].岩土工程界,2001,4(10): 20-22.

[5]杨文武.盾构法水下隧道工程技术的发展[J].隧道建设,2009,29(2): 145-151.(YANG Wenwu.Development of underwater shield-bored tunnels[J].Tunnel Construction,2009,29(2): 145-151.(in Chinese))

[6]刘丰军,叶飞,李鹏.世界海底隧道工程概况及对我国的启示[J].现代隧道技术,2006(S): 38-43.

[7]洪开荣.水下盾构隧道硬岩处理与对接技术[J].隧道建设,2012,32(3): 361-365.(HONG Kairong.Case study on hard rock treatment technology and shield docking technology in boring of underwater tunnels[J].Tunnel Construction,2012,32(3): 361-365.(in Chinese))

[8]琚时轩.盾构洞内对接拆卸技术的应用[J].工程机械,2007,38(7): 65-67.(JU Shixuan.Application of disassembly technology for two opposite shields inside a tunnel[J].Construction Machinery and Equipment,2007,38(7): 65-67.(in Chinese))

[9]孙谋,谭忠盛.盾构法修建水下隧道的关键技术问题[J].中国工程科学,2009,11(7): 18-23.(SUN Mou,TAN Zhongsheng.Key technologic problems on underwater shield tunnel[J].Engineering Science,2009,11(7): 18-23.(in Chinese))

[10]洪开荣,杜闯东,王坤.广深港高速铁路狮子洋水下盾构隧道修建技术[J].中国工程科学,2009,11(7): 53-58.(HONG Kairong,DU Chuangdong,WANG Kun.Shield tunneling technology of Shiziyang subaqueous tunnel of Guangzhou-Shenzhen-Hong Kong high-speed railway[J].Engineering Science,2009,11(7): 53-58.(in Chinese))

长春地铁2号线车站首次采用装配式结构技术施工

2014年7月23日,正在修建中的长春地铁1号和2号线规划有调整,现规划调整已报至国家发改委,预计年内可获批。

1号和2号线调整规划向4个方向延长

地铁1号线一期工程线路总长18.5 km,设15座车站。调整后向北新增13.4 km的北湖线,为轻轨制式,与地铁1号线北环城路站形成换乘;向南延伸8 km线路,至永春。

地铁2号线一期工程线路总长22.8 km,设19座车站。调整后向东延伸2.5 km,至规划交通枢纽,向西延伸2.5 km,至汽开区。

2号线采用装配式地铁结构技术施工

1号和2号线工程是长春建市以来投资额最大的城市基础设施项目,总投资达315亿元人民币。按地铁1号和2号线原规划里程(18.5+22.8=41.3 km),几乎每km造价7 600多万元人民币。

此外,2号线开展了装配式地铁结构关键技术的研究,并在袁家店站施工中试验成功。这是国内首次将该工法运用于地铁工程建设。该种工法可以解决地铁施工中工期紧、征拆难、冬季施工风险高等难题。2号线将有5座车站采用此种工法施工。

(摘自 隧道网 http://www.stec.net/sites/suidao/ConPg.aspx?InfId=f766aca4-bbe5-4c09-9127-409674d72c6d&CtgId=77bc9040-5c59-4063-b0a5-2771b7223dd9 2014-07-25)

ShieldDockingTechnologiesforShiziyangTunnel

DU Chuangdong

(ChinaRailwayTunnelStockCo.,Ltd.,Zhengzhou450003,Henan,China)

In this article,the construction program of “opposite-direction boring,docking in ground,and dismantling in tunnel” used in Shiziyang shield-bored tunnel on Guangzhou-Shenzhen-Hong Kong passenger-dedicated railway is presented,with special attention paid to “docking in ground”.Difficulties,such as high docking precision,large water inflow at docking face,and small space for shield dismantling,have been conquered by strengthening the process control of “docking in ground” and by taking assistant countermeasures.In the end,the shield docking has been successfully completed,and good effect has been achieved.

shield-bored tunnel;opposite-direction boring;docking in ground;dismantling in tunnel

2013-10-28;

2014-04-08

杜闯东(1974—),男,河南洛阳人,2013年毕业于西南交通大学,土木工程专业,本科,高级工程师,从事隧道盾构施工管理工作。

10.3973/j.issn.1672-741X.2014.08.011

U 45

B

1672-741X(2014)08-0771-07