基于工业工程的生产线平衡与优化

邵仁玉

(南通职业大学 机械工程学院,江苏 南通 226007)

基于工业工程的生产线平衡与优化

邵仁玉

(南通职业大学 机械工程学院,江苏 南通 226007)

以生产线某工作段为研究对象,对其生产工序进行工作研究。首先对各个工序进行程序分析,然后针对每个工序进行时间测定,得出它们的循环时间(CT)。在此基础上,分析了工作段的生产线平衡率和损失率,探讨生产线存在的问题。最后,基于工业工程的程序改善对生产线进行了优化。

工业工程;工作研究;生产线平衡;生产线优化

在市场经济全球化的大背景下,电子制造业的竞争愈发激烈。为了在激烈的市场竞争中更好地生存与发展,有效途径是有效改善现有的生产线,努力提高生产线运行效率。目前,生产线平衡已被公认为生产流程设计及作业标准化中最重要的方法之一[1-2]。企业实现均衡生产不仅有利于保证设备、人力的负荷平衡,提高设备和工时的利用率,同时还有利于建立正常的生产秩序和管理秩序,以保证产品质量和安全生产。通过平衡生产线,综合运用7大手法(防错法、动改法、流程法、五五法、人机法、双手法、抽查法)、5W1H(What、Why 、When、Where 、Who和How)、布局分析与优化等传统工业工程手法,能提高企业管理层与基层操作工人的综合素质[3]。总之,现代企业若能科学、合理地研究与应用现代工业工程技术与方法,必能起到事半功倍的作用[4-5]。

本文选择企业生产中的一条生产线作为研究对象,以某一特定工作段为切入点,对该工作段进行详细的分析与计算,并综合应用现代工业工程手法对生产线进行了分析与改善,提高了该生产线的运作效率。

1 产品工艺流程分析

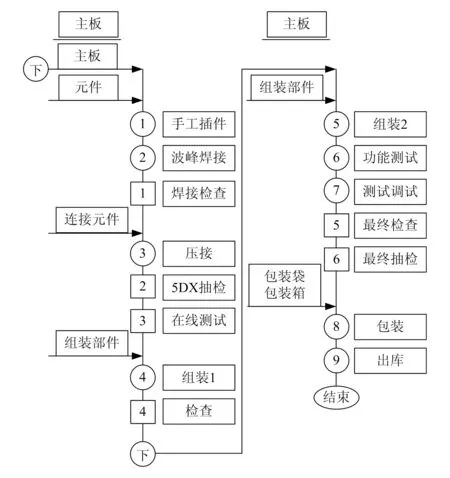

生产线的平衡分析和改善必须建立在具体的产品上,因为只有加工产品时,才会有相应的数据产生,而数据是研究的基础。本文以某PCB主板为研究对象,该PCB主板分为双面,即BOT面和TOP面。BOT面的元件较小、较轻,TOP面的元件较多、较大,因此在加工过程中,往往先加工BOT面,然后再完成TOP面的加工。其工艺流程如图1所示。

图1 产品工艺流程图

本文基于现代工业工程手法以及生产线平衡与分析技术,重点研究工序中的WAVE(波峰焊工艺)段,该工段主要是插装一些穿孔元件,而且多数加工的是TOP面。

2 基于工作研究的WAVE工序分析

WAVE段包括波峰焊前道工序——手工插件H/L、波峰焊工序以及目检PWI和手工焊接工序T/U。波峰焊与SMT段的回流焊工艺过程存在很大的区别,回流焊接工序是先经过焊膏印刷、贴片,然后再通过热风对流加热焊膏,使其充满活性,融化焊接贴片元件来实现的;而波峰焊是先进行手工插件,穿孔元件都罗列在主板上,然后焊条融化为焊水,通过锡纸形成波峰,与主板直接接触,焊接而成。WAVE段对炉温、板间距离、ROHS等参数要求较高。

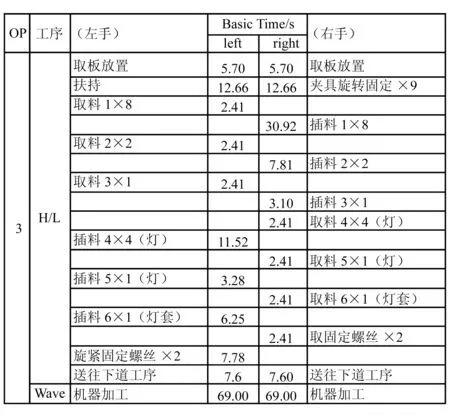

a.H/L、WAVE——手工插件、波峰焊接工序。

如图2所示,该工序总共3名操作人员,工人的平均工作时间为50.99s,机器加工时间为69.00s,考虑宽放时间,工人工作的总时间比机器加工时间短,因此该工序的组装操作部分暂时不用改善。而机器的加工时间较长,可以适当改善,主要通过适当缩短每块主板之间的摆放距离,同时适当提高炉温,这样便可以缩短整个机器的单件加工时间。

图2 H/L工作研究

b.Touch Up——人工焊接工序。

如图3所示,Touch Up工序主要是针对WAVE工序之后,手工焊接一些无法用机器焊接的元件或者焊点,同时在目检中出现简单的漏焊问题时,可以人工返修。该工序比较简单,标准化程度不高,人为因素较多,暂时不考虑进一步改善。

图3 Touch Up工作研究

c.PWI——目检工序。

如图4所示,该工序总加工时间(即左右手累计耗时最长时间)为65.75s,目前没有成为瓶颈,对整个生产线的加工时间没有制约,暂时不考虑改善。

图4 PWI工作研究

3 WAVE段平衡率计算

通过对WAVE段的工作研究,总结出该段的一些问题:

a.WAVE段各个工序之间的不平衡现象较低,但仍存在工序之间的时间浪费。

b.WAVE段工序较少,以WAVE加工工艺为主,且WAVE工序是决定这个工段的瓶颈工序。

c.WAVE段的各个工序可以通过改变送板之间的间距来缩短WAVE工序的加工时间。

d.WAVE段的人员总共配置5人,利用率较高。

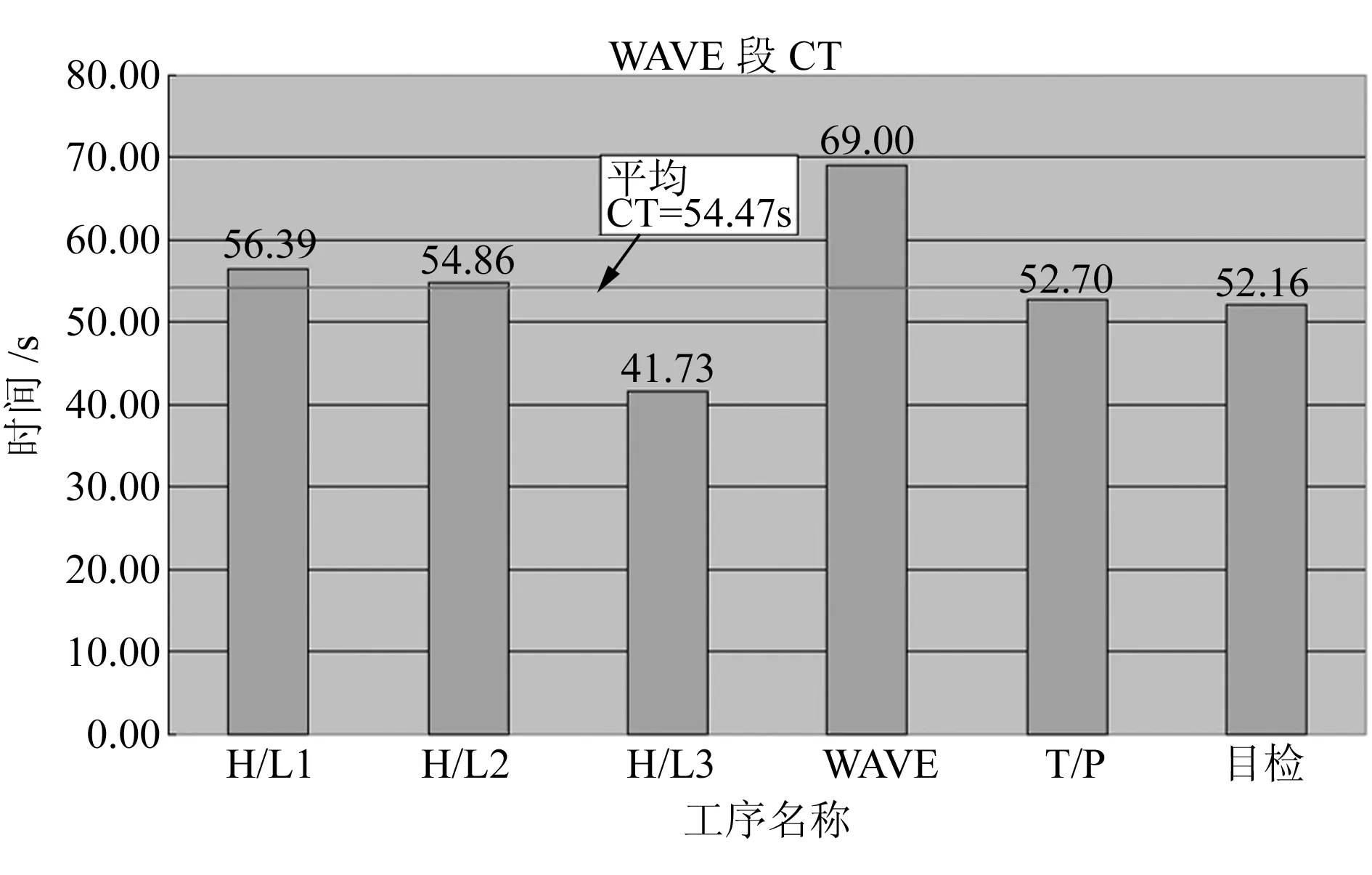

下面,根据WAVE段CT(Cycle Time,节拍)(如图5所示)计算该段生产线的平衡率。

图5 WAVE段平均作业时间图

图5所示为WAVE段的各工序平均作业时间图,计算其生产线平衡率如下:

生产线平衡效率=各工序作业时间总和/(最长作业时间×工序总数)=(56.39+54.86+41.73+69.00+52.70+52.16)/(69.00×6)=78.95%

生产不平衡损失率=1-生产线平衡效率=1-78.95%=21.05%

WAVE段生产线平衡效率为78.95%,损失率为21.05%,大约占总时间的1/5。相比产品生产线其他工作段,平衡效率较高。原因在于该工段的工序较少,操作人员分工也比较明确,标准化要求比较低。但仍然存在一定的损失率,还需要改善,可以通过改善WAVE机器加工中的细节,来平衡生产线。

4 基于工业工程的WAVE段优化

WAVE工序表见表1,由于除去WAVE机器的加工时间,其他工序的加工时间影响不大,因此WAVE段优化主要是针对WAVE的设备加工过程优化。

表1 WAVE工序表

结合设备工程师提供的数据和意见,决定将以前生产线上入炉的主板间距从板子距离的1.5倍,改为1块板子的距离,这样只要将加工温度提高5℃左右,依然能很好地满足焊接的质量。重新测定计算时间,WAVE段的加工时间减至52.22s,这样就消除了瓶颈环节的影响。

通过改善后,整个生产线的数据如图6所示。

根据图6的WAVE段优化后作业平均时间图,计算新的生产线平衡率如下:

生产线平衡效率=各工序作业时间总和/(最长作业时间×工序总数)=(56.39+54.86+41.73+52.22+52.70+52.16)/(56.39×6)=91.64%

生产不平衡损失率=1-生产线平衡效率=1-91.64%=8.36%

图6 优化后WAVE段的平均时间图

5 结束语

本文研究了PCB板加工工艺过程,重点研究了其工艺过程中的WAVE段,针对WAVE段工艺分析,提出对工艺过程的改善。通过对机器设备的加工时间的改善,缩短间隔,使得现在的WAVE段基本趋于平衡状态,提高了生产线平衡率,缩短了加工时间,从而提高了整条生产线的运作效率。另外,工序的改善往往需要改进车间设施规划布局,这将是本文后续研究的重点。

[1] 侯蕊,尹红,胡小星. 基于仿真技术的电容屏生产线平衡研究[J]. 机械设计与制造工程, 2013, 42(9): 22-25.

[2] 段建国,李爱平,谢楠,等. 基于状态熵的制造系统结构复杂性建模与评价[J].机械工程学报, 2012, 48(5): 92-100.

[3] 吕秀杰.程序分析在镀锌钢板生产中的应用[J].工业工程,2011, 14(1):101-105.

[4] 罗振壁,朱立强.工业工程导论[M].北京:机械工业出版社, 2004.

[5] 兰爽,李丹婷. 工作研究在定子装配线优化中的应用[J].工业工程, 2010, 13(3): 126-129.

TheProductionLineBalancing&OptimizationBasedonIndustrialEngineering

SHAO Renyu

(Nantong Vocational University, Jiangsu Nantong, 226007, China)

Taking certain working section of production line as the research object, it analyzes its process. Based on the procedure analysis of each process involved, it defines the work time of each process as well as its CT (cycle time). Then, it analyzes the balancing rate and loss rate of the working section as well as the problems existing in the production line. Finally, it realizes the production line optimization based on procedure improvement.

Industrial Engineering; Work Study; Production Line Balancing; Production Line Optimization

10.3969/j.issn.2095-509X.2014.08.016

2014-07-08

邵仁玉(1969—),男,江苏海安人,南通职业大学工程师/讲师,主要研究方向为机械设计、汽车工程。

TB114.1

A

2095-509X(2014)08-0066-03