基于ADAMS的自适应性摩擦驱动系统的动力学分析

杨 雷,郭大宏,李亚彬,臧铁钢

(1.天奇自动化工程股份有限公司,江苏 无锡 214187)(2.南京航空航天大学 机电学院,江苏 南京 210016)

基于ADAMS的自适应性摩擦驱动系统的动力学分析

杨 雷1,郭大宏1,李亚彬2,臧铁钢2

(1.天奇自动化工程股份有限公司,江苏 无锡 214187)(2.南京航空航天大学 机电学院,江苏 南京 210016)

为了提高自适应摩擦驱动系统的转弯性能,针对转弯力矩,建立了摩擦驱动系统的静力学模型,运用ADAMS的动力学仿真功能对模型进行静力学和运动学特性分析,并在此基础上进行改进,提高了系统的转弯性能和系统的可靠性。

自适应摩擦驱动系统;转弯性能;静力学建模;运动学特性分析

随着现代化进程的不断加快,规模化制造越来越普及,对自动化输送物流的需求也越来越大。如在汽车生产装备系统中,传统的物流运输方式如带式、板式和悬挂式物流系统都存在不能转弯、噪声大和修理不便等问题。而自适应性摩擦驱动系统能克服传统物流方式的多种缺陷,具有高效、柔性、节能、低噪和便于维修的特点,大大地提高了输送系统的速度和效率[1,7-8]。

自适应性摩擦驱动系统的特点是便于转弯,因而其应用面很广,适应各种复杂的地形。然而自适应性摩擦驱动系统在转弯时存在明显的死区和死点阻力矩较大等缺陷,这主要是由转弯力矩的变化引起的,而影响转弯力矩的因素有很多,如杆长、轨道转弯半径、复位弹簧、摆臂长度和摩擦机构在轨道上的位置等。因此,可建立静力学模型进行静力学和动力学特性分析、对自适应性摩擦驱动系统进行改进、优化杆长结构等,以提高系统的转弯性能,增加系统运行的可靠性。

1 自适应性摩擦驱动系统及静力学模型

自适应性摩擦驱动系统,是采用摩擦轮作为驱动机构的多维驱动系统,它采用多个摩擦轮分布在轨道上驱动摩擦杆链,能适应转弯和上下坡等复杂路段,是一种能连续高效地传输物品的自动化物流系统。

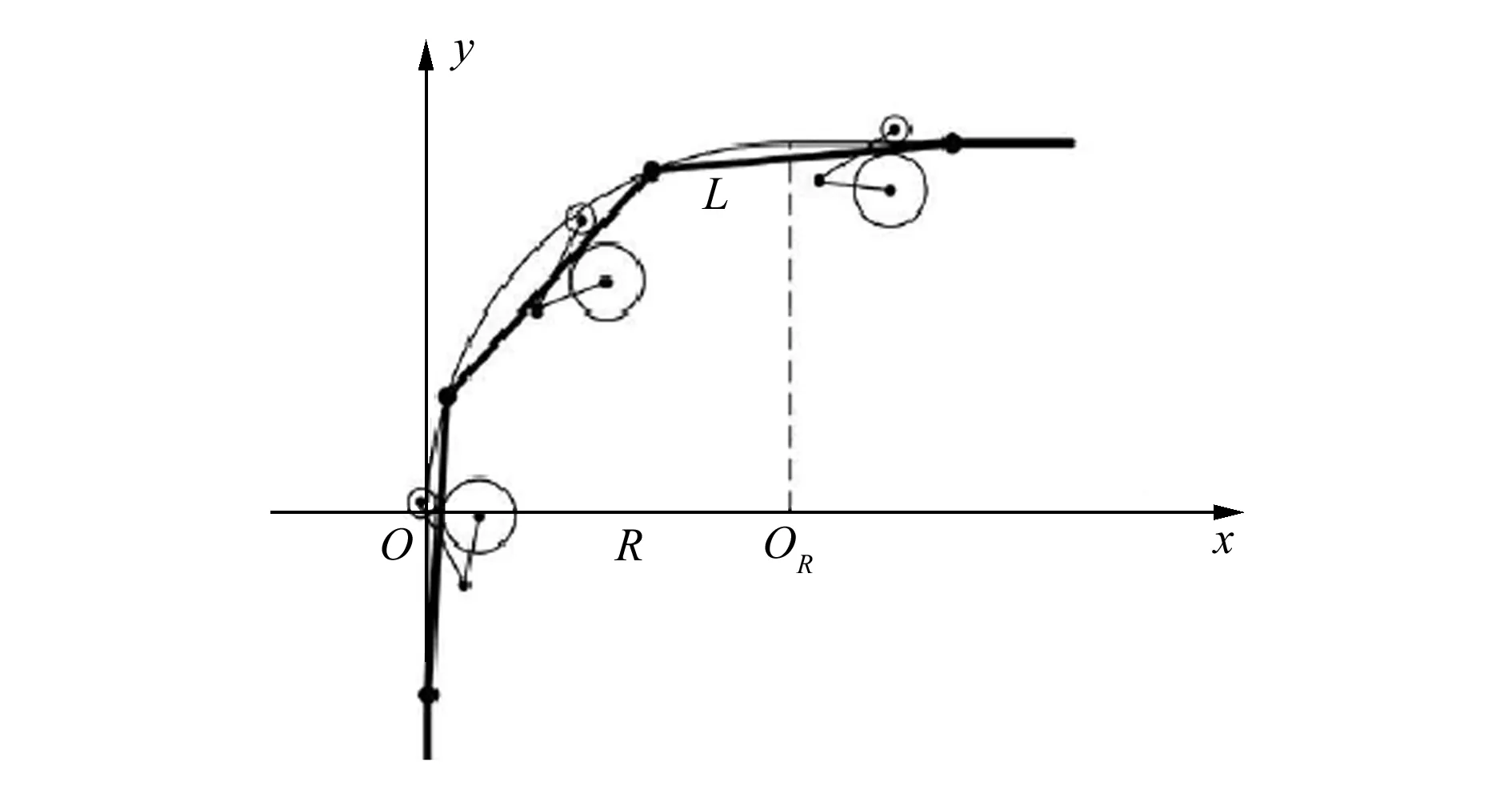

自适应性摩擦驱动系统主要由轨道、运输杆链、多个摩擦驱动机构、传感器和电控系统等组成。在对其进行动力学仿真时,大部分机构对仿真结果没有影响,因此可以对现有的自适应性摩擦驱动机构进行简化,利用UG强大的三维建模功能,建立自适应性摩擦驱动系统弯道的静力学模型,如图1所示。

图1 自适应性摩擦驱动系统

2 自适应性摩擦驱动系统的动力学分析

2.1ADAMS机构导入和建立运动副

UG作为一个专业的CAD建模软件,可以很方便地建立该摩擦驱动各个机构的模型,并按照要求把它们按相对运动关系装配好。ADAMS/View提供的模型数据交换接口有Parasolid、STEP、IGES、SAT、DXF和DWG等,根据已建立好的静力学模型,可以用最常用的和不容易失真的Parasolid格式导入ADAMS中进行动力学分析。

将模型导入ADAMS后,有些地方不一定符合要求,可以对模型进行合并、求差、求交等,建立一些简单的点、曲线和坐标等,以辅助运动约束的建立。加载好约束后的模型如图2所示。

图2 ADAMS建立的摩擦驱动模型

2.2摩擦驱动机构分布位置对转弯特性的影响

对于自适应性摩擦驱动系统,最大的问题在于其转弯死点,因此研究摩擦驱动系统的弯道运动性能至关重要。对轨道转弯特性有影响的摩擦驱动机构主要是进入弯道前一段、弯道中一段和出弯道的一段,如图3所示。它们在不同的位置对转弯特性的影响各不一样。

图3 转弯特性分析图

当连系杆通过这些轮时,所受的转弯力矩主要由主摩擦轮和从动摩擦轮对杆扭矩形成,而力矩是由两轮的压力和两轮在延杆方向上间距的乘积所得,两轮之间的压力是由复位弹簧施加的,大小基本不变,所以转弯力矩的变化要取决于两轮在杆的方向上的间距的变化[2-3,5]。

摩擦杆所受转弯力矩

(1)

式中:FN为弹簧力的大小;LAB为两轮在杆方向的距离。

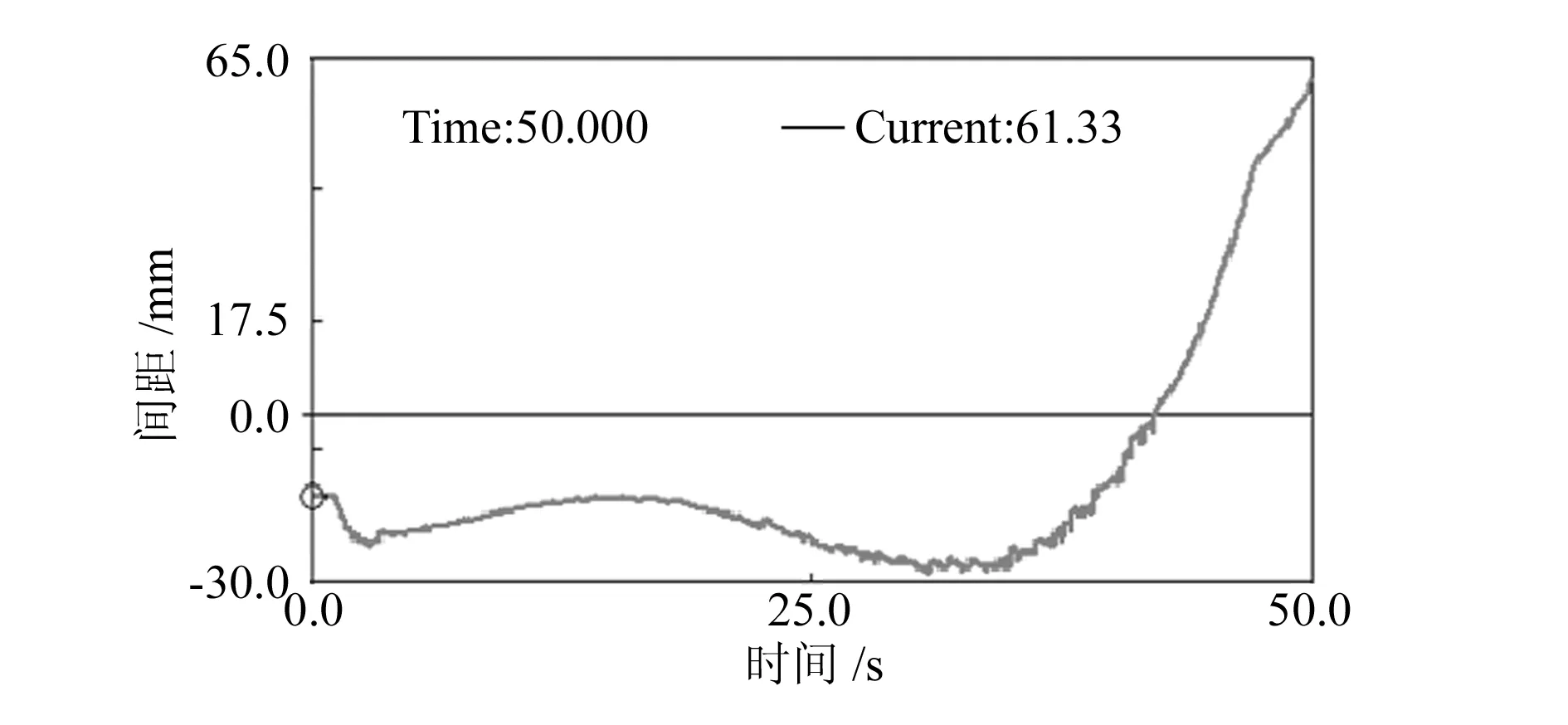

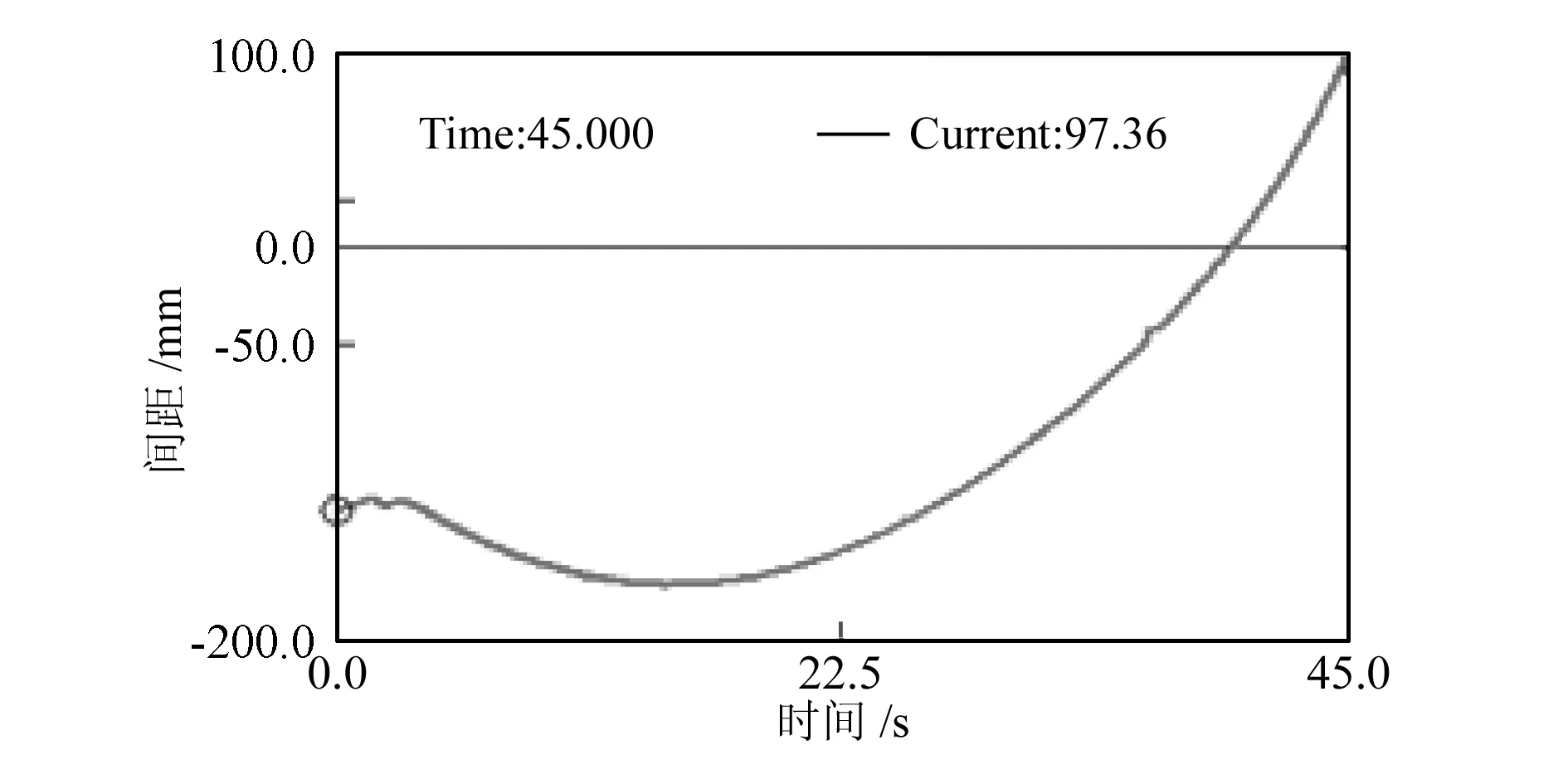

对图2中的模型进行动力学仿真,得到轮组1、轮组2和轮组3的间距LAB变化情况,分别如图4,5,6所示。

从上面的动力学分析结果可知,摩擦驱动机构在轨道上的不同位置,对转弯力矩的影响各不相同[4,6],当LAB>0时,摩擦杆受阻力臂作用;当LAB<0时,摩擦杆受助力臂作用。第1轮组和第3轮组在弯道之外,其LAB的峰值相对较小,而第2轮组LAB的峰值很大,说明摩擦驱动机构的安装位置越靠近弯道中间,越有利于杆的转弯。如果弯道半径太小不宜放置摩擦驱动机构,应尽量将摩擦驱动机构放在第1轮组处,这样有利于杆转弯时产生助力臂作用。

图4 第1轮组间距变化曲线

图5 第2轮组间距变化曲线

图6 第3轮组间距变化曲线

2.3杆链中杆的长度对转弯特性的影响

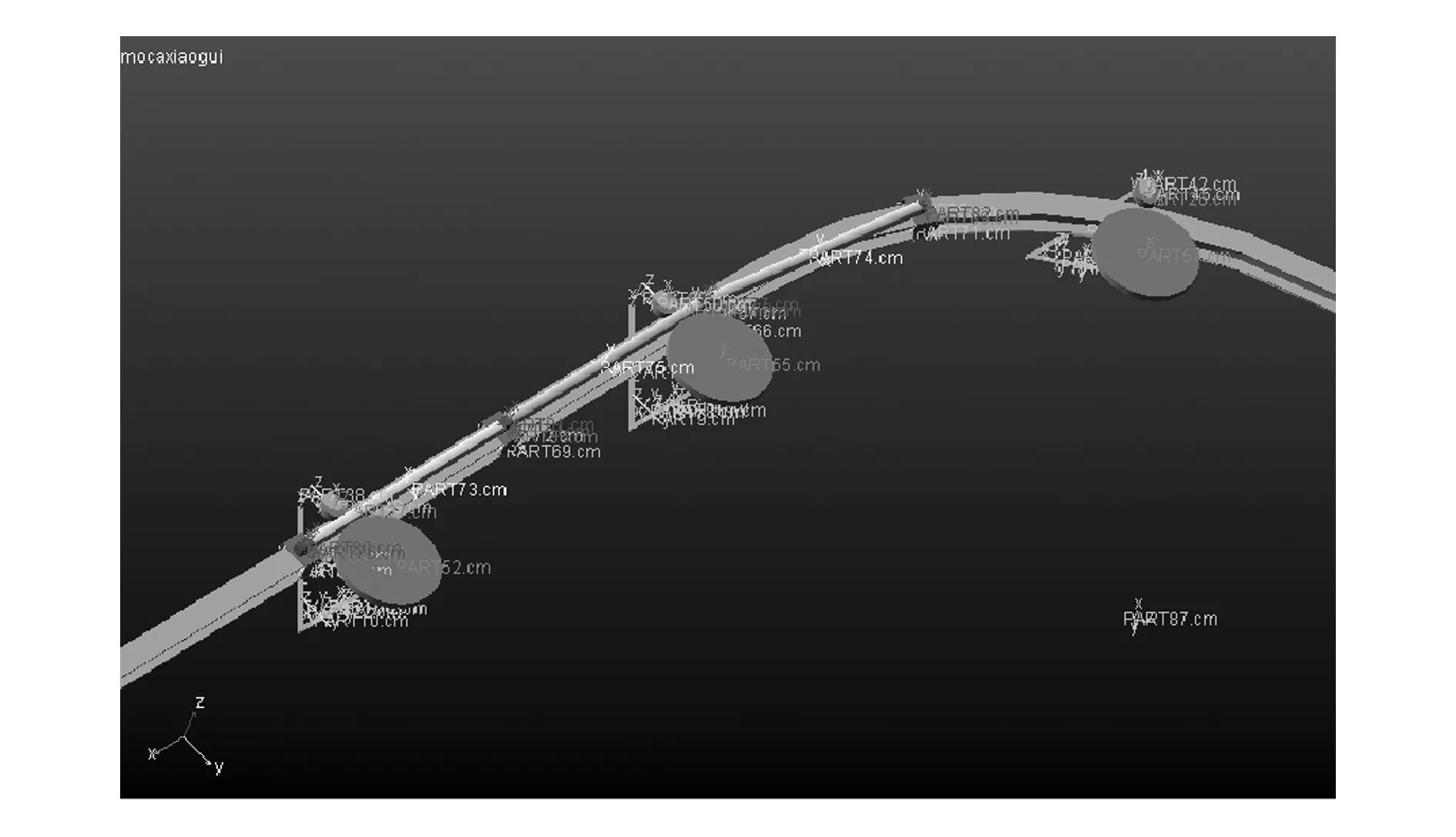

根据上面的仿真结果可知,不同的轨道半径,可以灵活地分布摩擦驱动机构,使其达到最好的性能。同时摩擦杆的长度对杆在弯道时的转弯特性也有很大的影响,保持图2中轨道的半径不变,缩短杆的长度形成新的杆链,如图7所示,分析其转弯特性。

对其进行动力学分析,得到杆通过轮组1、轮组2和轮组3时的各轮组间距变化曲线,如图8,9,10所示。

将图4,5,6和图8,9,10进行对比可知,短杆链两轮间距明显比长杆链小,说明在轨道半径一定时,杆的长度可以调节转弯力矩的大小,而且杆在经过第1轮组向第2轮组过渡时,由图8,9可知,它们相结合时更不易产生较大的阻力臂,转弯的死点也就不易形成,系统的转弯性能得到提高。

图7 短杆链摩擦驱动系统

图8 短杆链第1轮组间距变化曲线

图9 短杆链第2轮组间距变化曲线

综上所述,在设计或改进自适应性摩擦驱动机构时,可以根据实际情况选择合适的弯道半径,然后灵活地设计摩擦驱动机构的安放位置,再调整杆链中杆的长度,使杆在整个弯道的力矩变化不存在死点,从而保证系统的转弯性能最佳。

图10 短杆链第3轮组间距变化曲线

3 结束语

本文对自适应性摩擦驱动系统进行了分析,找出了传统摩擦系统的缺陷,得出了轨道的半径、杆的长度和摩擦驱动机构安放位置对转弯特性有一定影响的结论。但该研究工作还可以进一步地拓展和深入,可以对数学模型进行细化、进行系统动力学分析、进行全系统性能分析等,在后续的研究工作中,可挑选更多相关影响因素,生成更为丰富和精准的系统设计参数,进一步提高自适应性摩擦驱动系统的运行性能。

[1] 刘昌祺.物流配送中心设施及设备设计[M].北京:机械工业出版社,2004.

[2] 弗罗尼斯(德).设计学:传动零件[M].王汝霖,译.北京:高等教育出版社,1988.

[3] 《现代机械传动手册》编委会.现代机械传动手册[M].北京:机械工业出版社,1995.

[4] 周健伟.解析几何[M].北京:高等教育出版社,2005.

[5] 张春林.机械原理[M].北京:高等教育出版社,2006.

[6] 原思聪.MATLAB 语言及机械工程应用[M].北京:机械工业出版社,2008.

[7] 初永坤,李益民.摩擦驱动及其应用[J].新技术新工艺,1994(3):14-15.

[8] 郭拔常.双软道型多柔传动的设计与静力学分析[J].机械工程师,2001(3):32-34.

TheDynamicsAnalysisofAdaptiveFrictionDriveSystemBasedonADAMS

YANG Lei1,GUO Dahong1,LI Yabin2,ZANG Tiegang2

(1.Jiangsu Miracle Logistics System Engineering Co., Ltd. , Jiangsu Wuxi, 214187, China)(2.Nanjing University of Aeronautics and Astronautics, Jiangsu Nanjing, 210016, China)

In order to increase the turning performance in adaptive friction drive system, it establishes the statics model of existing friction drive system based on the turning torque, analyzes the statics and kinematics characteristics based on ADAMS, provides the improvement structure. This increases the turning performance and reliability.

Adaptive Friction Drive System; Turning Performance; Static Modeling; Kinematics Analysis

10.3969/j.issn.2095-509X.2014.04.004

2014-03-28

杨雷(1969—),男,辽宁海城人,天奇自动化工程股份有限公司工程师,硕士,主要从事自动化物流装备的研究。

TH772

A

2095-509X(2014)04-0014-03