提高复杂铜钴矿石浸出率的试验研究

刘媛媛 杨洪英 熊 柳 刘伟鑫

(东北大学材料与冶金学院, 辽宁 沈阳 110819)

提高复杂铜钴矿石浸出率的试验研究

刘媛媛 杨洪英 熊 柳 刘伟鑫

(东北大学材料与冶金学院, 辽宁 沈阳 110819)

本文对某复杂铜钴矿石进行了提高浸出率的试验研究。试验通过硫酸浸出的方法浸矿,研究了各因素对铜钴矿浸出效果的影响,并获得了最优浸出条件。与现有工艺相比,本试验中铜、钴的浸出率得到明显提高。

铜钴矿; 硫酸浸出; 钴回收; 铜回收; 浸出率

0 前言

铜在我国有色金属材料的消费中仅次于铝。目前世界上铜产量的90%左右来自硫化矿,而在我国矿床中,也常发现氧化铜矿。我国铜资源分布很广,几乎遍及全国各地,一般来说,我国硫化矿的品位较低,矿石性质也比较复杂,原生矿与次生矿交错混杂,并有大量多金属伴生,处理也就较复杂,且须特别重视综合回收问题。当今世界上原生铜产量中的80%用火法冶炼生产,约20%用湿法生产。火法炼铜用于处理硫化铜矿的各种铜精矿、废杂铜;湿法炼铜通常用于处理难选复合矿、氧化铜矿、低品位铜矿和坑内残矿[1-5]。

钴是世界上重要的战略矿产资源之一,是制造耐高温合金、硬质合金、高强度合金、催化剂和强磁性材料的重要材料。大多数含钴矿物被生产企业开采利用很困难,主要是因为在目前的技术经济条件下,矿床中钴的品位太低,单独开采钴矿会使企业的投资利润很低甚至发生亏损[6-9]。因此,如何有效地开发钴资源以及回收贫矿、尾矿中的钴对于增加我国的钴产量以及减少对外进口的依赖性,具有重要的经济和战略意义[10]。钴的回收通常在伴生矿中,尤其是铜钴矿中,而铜钴矿以非洲的铜钴带为典型。某铜钴矿带因氧化矿性质复杂且回收技术不成熟,导致矿区的氧化矿一直未能利用,影响了矿山的经济效益并对周边环境造成很大压力。

氧化态的铜矿物如孔雀石、硅孔雀石及黝铜矿,在硫酸作用下铜可很快被溶解出来(见反应式1~3)。对于次生的铜矿物如赤铜矿及辉铜矿,在氧化剂的参与下也可被硫酸溶解(见反应式4,5)。

CuCO3·Cu(OH)2+2H2SO4→2CuSO4+CO2↑+3H2O

(1)

CuSiO3·2H2O+H2SO4→2CuSO4+SiO2+3H2O

(2)

CuO+H2SO4→CuSO4+H2O

(3)

2Cu2O+4H2SO4+O2→4CuSO4+4H2O

(4)

Cu2S+2H2SO4+O2→2CuSO4+2H2O+S

(5)

钴的二价氧化物及氢氧化物在硫酸作用下则可很快进入溶液(见反应式6,7)。

CoO+H2SO4→CoSO4+H2O

(6)

Co(OH)2+H2SO4→CoSO4+2H2O

(7)

氧化铜钴矿中,单独的钴矿物十分少见。大部分的钴赋存于钴的锰或铁矿物中,如软锰矿、褐铁矿、赤铁矿等矿物中。钴锰铁等均呈高价氧化物存在,采用还原浸出将有利于钴的浸出。但是铜呈单独的氧化物和硫化物,且大部分铜呈结合氧化铜状态,由反应式可以看出铜的还原浸出效果比钴锰差[11-14]。由于所用的某铜钴矿中铜的含量远高于钴,所以本试验拟采用直接酸浸的方法研究铜钴的浸出率。

本文对某复杂铜钴矿石进行了浸出研究。通过硫酸浸出的方法研究铜钴矿中铜和钴的浸出率,考察了不同工艺条件对铜钴浸出效果的影响,并研究了最优浸出条件。

1 试验材料和方法

1.1 试验材料

试验所采用的矿石原料为某复杂铜钴矿,其主要元素(质量分数/%)为:Cu,1.27;Co,0.071;Fe,4.80;P,0.042;S,0.022;Ca,0.523;Mg,3.241。硫酸浸出试验所用的主要试剂为含量98%的浓硫酸。工艺矿物学研究表明,该氧化铜钴矿中铜的主要矿物为假孔雀石和少量孔雀石,此外有大量的铜矿物被褐铁矿包裹,而且褐铁矿的致密程度也不同,有的区域中褐铁矿比较疏松,有的区域褐铁矿则比较致密。钴的矿物很少,主要有钴锰矿和水钴矿,脉石的主要成分为长石、石英、黑云母、绿泥石、高岭土等。

1.2 试验方法

试验通过研究矿石粒度、浸出温度、初始酸量、浸出时间、矿浆浓度,考察影响某复杂铜钴矿石中铜和钴的回收率的条件。

在硫酸浸试验研究中,采用的仪器为恒温磁力搅拌水浴锅,酸浸试验结束后采用紫外分光光度法对铜钴的含量进行测定[15-16]。

2 试验结果与分析

2.1 矿石粒度对酸浸的影响

粒度的大小主要取决于磨矿时间的长短。磨矿时间越长,物料粒度越细,则固体颗粒与浸出剂的接触面积越大,这样就越能够促进浸出反应的充分进行。然而磨矿时间越长则能耗越高,并且粒度过细对后续工艺中的过滤是不利的。因此需要研究合适的物料粒度 (或者说磨矿时间),不同磨矿时间的粒度结果见表1。

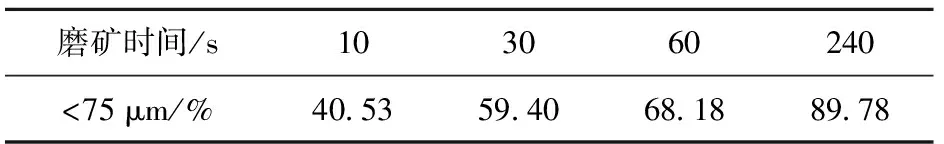

表1 不同磨矿时间粒度结果

在进行粒度单因素试验时,取相同的试验条件为:浸出温度65 ℃,矿浆浓度20% (200 mL水+50 g矿石),浸出时间4 h,初始酸量55.2 kg酸/t矿,搅拌强度取500 r/min。不同粒度试验结果见图1。

图1 矿石粒度对Cu、Co矿酸浸效果的影响

图1可以看出,随着磨矿细度的增加,Cu和Co的浸出率均有所提高,当磨矿细度小于75 μm 占70%时,Cu的浸出率为71.02%,Co 的浸出率为45.43%;当磨矿细度小于75 μm 占90%时,Cu的浸出率为71.90%,Co 的浸出率为45.67%。可见继续增加磨矿细度,Cu 和Co 的浸出率提高的幅度已相当微小。根据工业生产的需求,选取粒度小于75 μm 占70%作为最佳粒度条件。

2.2 浸出温度对酸浸的影响

酸浸过程中,浸出温度起着非常重要的作用。为了得到理想的浸出率,又不增加工艺工业化的难度,必须选择适宜的浸出温度。反应的平衡常数和反应速率随着温度的升高呈数量级变化,因此提高温度能够使浸出率较快提高,但温度不能无限升高,因为升温会加大能量消耗,高温下酸对设备的腐蚀速度也会加快。

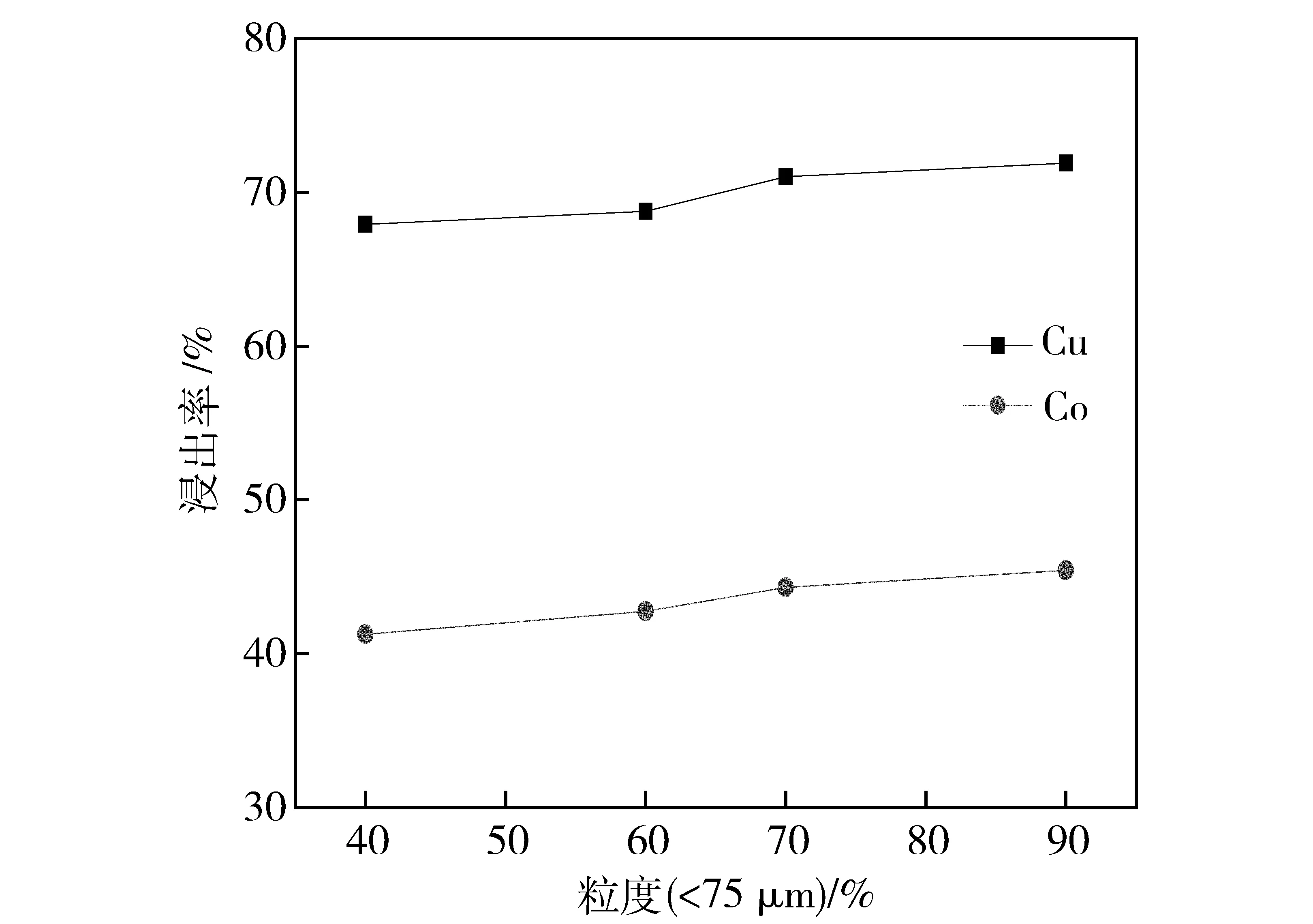

在进行浸出温度单因素试验时,取相同的试验条件为:矿石粒度小于75 μm取70%,矿浆浓度20% (200 mL水+50g矿石),初始酸量55.2 kg酸/t矿,浸出时间4 h,搅拌强度500 r/min。不同温度试验结果见图2。

图2 不同温度对Cu、Co浸出率的影响

从图2可以看出,温度对浸出率的影响十分明显,常温下Cu的浸出率为45.98%,Co 的浸出率为7.52%,随着温度的增加,Cu和Co的浸出率增幅明显,至65 ℃时,Cu的浸出率为70.21%,Co 的浸出率为39.89%;85 ℃时,Cu 的浸出率为74.91%,Co 的浸出率为52.42%。从曲线的趋势上看,继续增加温度,Cu和Co的浸出率还会增加,但根据工业设计的需要,将最佳温度选择为85 ℃。

2.3 硫酸用量对酸浸的影响

常用的酸有硫酸、硝酸、氢氟酸和王水等。硫酸作为浸出剂已成为当代化学选矿法处理氧化铜矿石的基础工艺,并取得了广泛的应用。它不但是最便宜的酸,而且在使用中遇到的腐蚀问题容易解决,同时还能有效地分解大多数矿石,从而得到较好的指标。

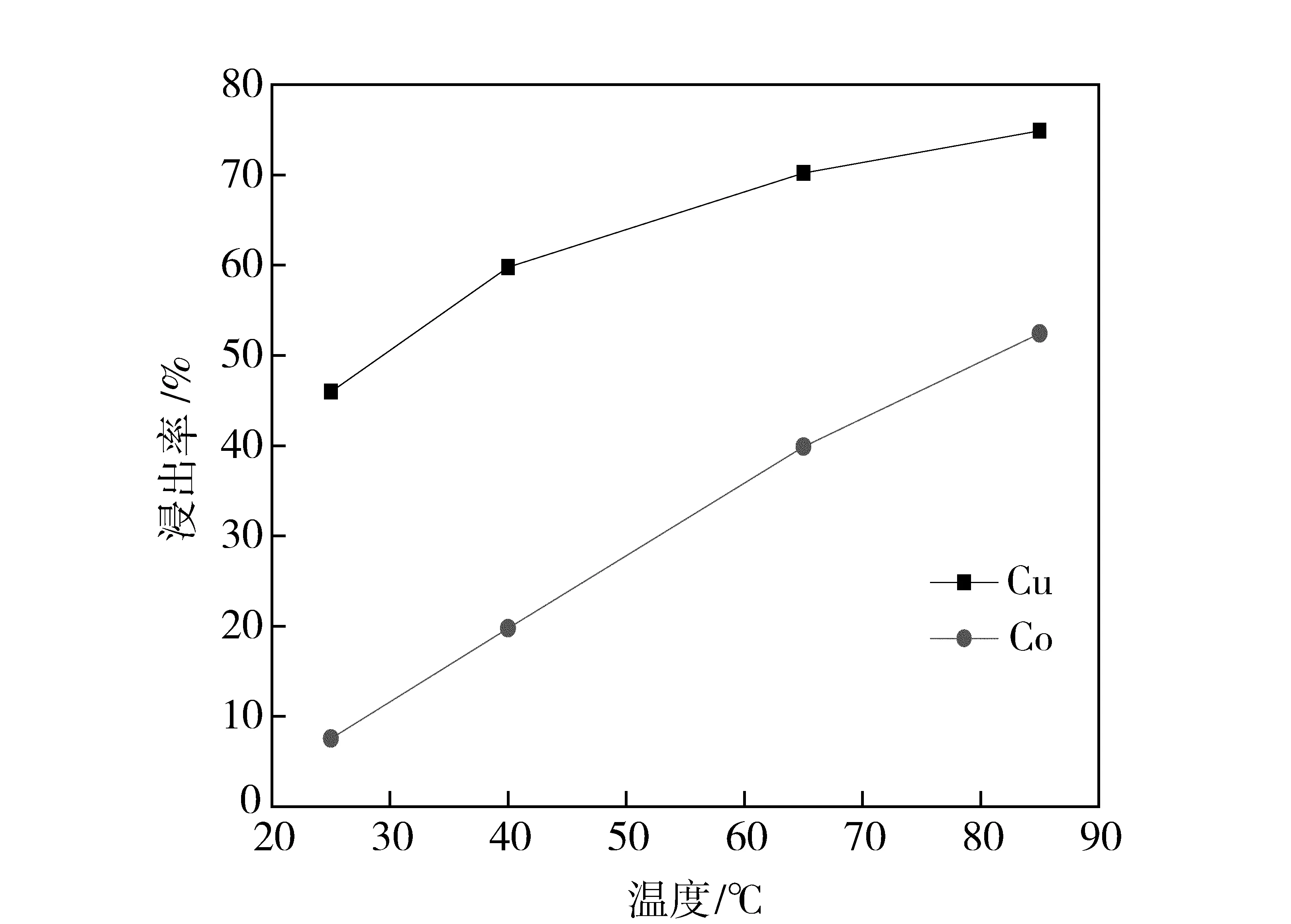

在进行酸固比探索试验时,取相同的试验条件为:矿石粒度小于75 μm取70%,矿浆浓度20%(200 mL水+50 g矿石),浸出温度85 ℃,浸出时间4 h,搅拌强度500 r/min。不同初始酸量试验结果见图3。

图3 不同初始酸量对Cu、Co浸出率的影响

从图3可以看出,随着初始酸量的增加,Cu和Co的浸出率逐渐增加,初始酸量为92 kg酸/t矿时,Cu的浸出率为75.17%,Co 的浸出率为46.19%;初始酸量为147.2 kg酸/t矿时,Cu和Co的浸出率近乎达到最大,Cu的浸出率为80.71%,Co的浸出率53.54%。继续增加酸量,Cu和Co的浸出率变化已不明显,因此,选取初始酸量为147.2 kg酸/t矿作为最佳初始酸量条件。

2.4 浸出时间对酸浸的影响

浸出时间取决于浸出反应的速率,如果浸出时间较短则反应可能没有完全进行,导致浸出率较低;如果在某一时间段里浸出反应已经全部完成,过长的浸出时间只会导致生产率降低、浪费能源和增加设备折旧。因此,探索合适的浸出时间很重要。

在进行浸出时间探索试验时,相同的试验条件为:矿石粒度小于75 μm取70%,矿浆浓度20%(200 mL水+50g矿石),浸出温度85 ℃,初始酸量147.2 kg酸/t矿,搅拌强度:500 r/min。不同浸出时间试验结果见图4。

图4 不同浸出时间对铜、钴浸出率的影响

图4可以看出,随着浸出时间的增加,Cu和Co 的浸出率有所增加, 浸出2 h 后,Cu 的浸出率为76.85%,Co 的浸出率为43.89%。4 h 后,Cu 的浸出率为78.38%,Co 的浸出率为50.65%。继续增加浸出时间,Cu 和Co 的浸出率变化不大,因此,选取浸出时间4 h 作为最佳条件。

2.5 矿浆浓度对酸浸的影响

矿浆浓度直接影响反应进程。工业生产中,为了提高生产效率,有必要尽可能的增加矿浆浓度,以在同样的条件下回收更多的有价金属,但矿浆过浓不利于扩散均匀和液固相的良好接触从而影响反应速率。因而有必要开展矿浆浓度试验以获得最佳指标,节约成本。

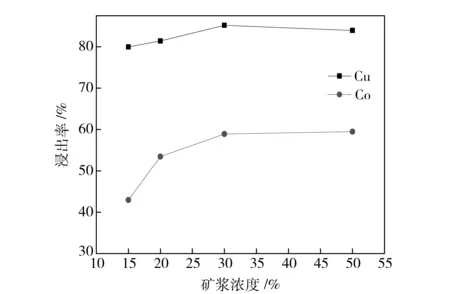

在进行矿浆浓度探索试验时,取相同的试验条件为:矿石粒度小于75 μm取70%,浸出温度85 ℃,初始酸量147.2 kg酸/t矿,浸出时间4 h,搅拌强度500 r/min。不同矿浆浓度试验结果见图5。

图5 不同矿浆浓度对Cu、Co浸出率的影响

从图5可以看出,矿浆浓度由15%变化到30%的过程中,Cu和Co的浸出率均有所增加,矿浆浓度15%时,Cu的浸出率为79.97%,Co的浸出率为42.94%;矿浆浓度30%时,Cu的浸出率为82.22%,Co的浸出率为58.91%。继续增加矿浆浓度,Cu和Co的浸出率开始下降,且工业生产中矿浆浓度不亦过高,因此,选取矿浆浓度30%作为最佳条件。

2.6 综合验证试验

当矿石粒度小于75 μm占70%,浸出温度为85 ℃,浸出时间为4 h,矿浆浓度为30%,搅拌强度500 r/min,初始酸量147.2 kg酸/t矿时,在上述条件下进行综合验证试验,试验结果见表2。

表2 综合验证试验1

从表2可以看出,在上述最佳酸浸条件下Cu的浸出率为82.63%,Co的浸出率为56.38%。

从综合验证试验的结果看,虽然Cu的浸出率达到了82.63%,Co 的浸出率也为56.38%,但为了降低企业生产成本和酸耗,因此有必要降低初始酸量重新进行综合验证试验。

选取磨矿细度小于75 μm占70%,温度85 ℃,浸出时间4 h,矿浆浓度30%,搅拌强度500 r/min,初始酸量73.6 kg酸/t矿时,进行综合验证试验,试验结果见表3。

表3 综合验证试验2

表3可以看出,上述试验条件下,Cu的浸出率为75.44%,Co的浸出率为49.98%。

3 结论

(1)本试验对某复杂铜钴矿进行了氧化浸出试验研究。试验结果表明酸浸试验过程中矿石粒度、浸出温度、初始酸量、浸出时间和矿浆浓度是影响铜、钴浸出率的重要因素:矿石粒度越细,浸出温度越高,初始酸量越大,以及选用适宜的浸出时间和矿浆浓度,则铜、钴的浸出率越高。

(2)本试验中铜、钴浸出率的最佳浸出条件为:矿石粒度小于75 μm占70%,浸出温度为85 ℃,初始酸量73.6 kg酸/t矿,浸出时间为4 h,矿浆浓度为30%。本试验中在最佳浸出条件下铜的浸出率为75.44%,钴的浸出率为49.98%。

[1] Cabri L J. A mineralogical evaluation of two samples for Skaergaard Minerals Corp[J]. Confidential Report, 2003, 10:65-67.

[2] Cabri L J. New developments in process mineralogy of platinum-bearing ores. In: Proceedings of the Canadian Mineral Processors[C]. 36th Annual Meeting, Ottawa, 2004, 189-198.

[3] Zhang M Z, Zhu G C, Zhao Y N. A study of recovery of copper and cobalt from copper-cobalt oxide ores by ammonium salt roasting [J]. Hydrometallurgy, 2012, 129: 140-144.

[4] Watling H R, Li J, Chapman N M. Effect of water quality on the leaching of a low-grade copper sulfide ore [J]. Minerals Engineering, 2014, 58: 39-51.

[5] Mbuyu L, Kasonde M, Kitala K, et al. Investigation into the heap leaching of copper ore from the Disele deposit [J]. Hydrometallurgy, 2009, 98, 1: 177-180.

[6] 王红霞. 黑岚沟金矿矿石工艺矿物学研究[J]. 海洋地质与第四纪地质, 1998,18(4):109-114. Wang Hongxia. Process mineralogy research on the Heilangou gold ore [J]. Marine Geology & Quaternary Geology, 1998, 18(4): 109-114.

[7] 谢菱芳. 电子探针在工艺矿物学中的应用[J]. 云南冶金, 2011, 1:62-65. Xie Lingfang. Application of electronic probe on the process mineralogy [J]. Yunnan Metallurgy, 2011, 1:62-65.

[8] Clotilde Apua M, Mulaba-Bafubiandi AF. Dissolution of oxidised Co-Cu ores using hydrochloric acid in the presence of ferrous chloride [J]. Hydrometallurgy, 2011, 108: 233-236.

[9] Tomas H, Martina L, Andrea M, et al. Extraction of copper, zinc, nickel and cobalt in acid oxidative leaching of chalcopyrite at the presence of deep-sea manganese nodules as oxidant [J]. Hydrometallurgy, 2005, 77: 51-59.

[10] 杨守生. 从低品位硫钴矿中提取钴的研究[J]. 山东化工, 1998, 1: 28-29. Yang Shousheng. Extraction of cobalt from the low grade cobaltsulfide [J]. Shandong Chemical Industry, 1998, 1: 28-29.

[11] Xu Y B, Xie Y T, Yan L. A new method for recovering valuable metals from low-grade nickeliferous oxide ores [J]. Hydrometallurgy, 2005, 80: 280-285.

[12] Lee J S, Nagaraj D R, Coe J E. Practical aspects of oxide copper recovery with alkyl hydroxamates [J]. Minerals Engineering, 1998, 11: 929-939.

[13] Sebastian C, William H, James V. Selective reductive leaching of oxidised cobalt containing residue [J]. Minerals Engineering, 2013, 54: 82-87.

[14] 符斌.有色冶金分析手册[M]. 北京:冶金工业出版社, 2004, 173-174. Fu Bin.Analysis Handbook of Nonferrous metallurgy [M]. Beijing: Metallurgical Industry Press, 2004, 173-174.

[15] 冯学珠, 唐清华, 张秀香.火焰原子吸收光谱法连续测定钴矿中Co, Ni和Cu [J]. 冶金分析, 2003, 23(3): 36-37. Feng Xue-zhu, Tang Qing-hua, Zhang Xiu-xiang. Thecontinuous measurements of Co, Ni, and Cu with flame atomic absorption spectrometry [J]. Metallurgical Analysis, 2003, 23(3): 36-37.

Study on the Enhancement of Leaching Efficiency for the Complex Copper-cobalt Ore

LIU Yuan-yuan, YANG Hong-ying, XIONG Liu, LIU Wei-xin

This article studied on the enhancement of leaching efficiency for the complex copper-cobalt ore. The experimental leaching process with sulfuric acid leaching method is to study the effects of various factors on the leaching effect of copper and cobalt mines, and get the optimal leaching conditions. compared with the conventional process, the leaching rate of copper and cobalt significantly improved.

Copper-cobalt ore; Sulfuric acid leaching; Cobalt recovery; Copper recovery; Leaching rate

2014-09-28

国家高技术研究发展计划项目(2012AA061502和2012AA061501);国家自然基金项目(51374066和51304047)资助

刘媛媛(1967—),女,北京人,在职博士,研究方向:湿法冶金。

杨洪英(1960—),女,河北人,教授,博士生导师,研究方向:湿法冶金。

TF81

A

1008-5122(2014)06-0013-05