离子束刻蚀光栅掩模图形转移分析

吴 娜

(中国科学院长春光学精密机械与物理研究所, 吉林 长春 130033)

离子束刻蚀光栅掩模图形转移分析

吴 娜

(中国科学院长春光学精密机械与物理研究所, 吉林 长春 130033)

依据特征曲线法推导出非晶体表面的离子束刻蚀模拟方程;结合全息光栅的刻蚀特点开发出离子束刻蚀模拟程序。模拟程序获得的模拟刻蚀参数可以用于类矩形光栅的刻蚀工艺参数设计,准确地描述不同工艺过程、工艺参数对最终刻蚀结果的影响,进而实现离子束刻蚀过程的可控性和可预知性。

衍射效率; 刻蚀模拟; 全息光栅

0 引 言

离子束刻蚀技术[1-4]作为微纳米图形转移的重要手段早已广泛应用于信息存储、衍射光学元件制作、离子束抛光等众多的领域,离子束刻蚀光栅也集中了刻划光栅高衍射效率和全息光栅低杂散光、高信噪比、无鬼线的优点于一身,多种尺寸、多种规模、不同掩模材料和基底材料的离子束刻蚀光栅也逐渐向多领域应用扩展。其不但是微细加工工艺的主要手段,更是制作离子束刻蚀全息光栅的重要工艺步骤,对其仿真和模拟是实现离子束刻蚀全息光栅制作工艺可控性与可预知性的基础。

离子束刻蚀技术是一种典型的干法体刻蚀技术,很早就已经引入到微纳米器件的加工中来。其在传统的IC工艺及MEMS工艺中都有广泛的应用,同时它也是离子束刻蚀全息光栅制作的关键工艺步骤,直接影响最终获得光栅的性能参数。

全息光栅掩模进行离子束刻蚀是源自离子源的离子与光刻胶及光栅基底粒子碰撞发生溅射的过程。由于离子束刻蚀的过程涉及物理溅射和化学反应,在制备过程中对工艺条件的控制要求较高,尽管利用在线监控技术可以直接判断刻蚀终止点,但是,通过建立全息光栅掩模离子束刻蚀图形转移理论模型,可以在不进行刻蚀实验的前提下随意改变输入条件进行离子束刻蚀仿真,为具体的刻蚀过程预先选择和优化工艺参数,利于节约成本。

离子束刻蚀全息光栅[5-6]作为离子束刻蚀技术的典型应用,已在光谱分析仪器行业起到了举足轻重的作用。对于矩形光栅[7-9]、三角槽形光栅[10]的离子束刻蚀工艺模拟研究正在开展。

文中依据特征曲线法建立了离子束刻蚀非晶体材料模型,并针对光栅离子束刻蚀工艺特点开发了模拟软件;通过其模拟结果对于离子束刻蚀光栅掩模图形转移进行了模拟与分析。

1 理论模型特征曲线方程的建立

本理论模型基于特征曲线方程,以材料的溅射率关系式为基础,在刻蚀参数数据库基础上求解特征点运动轨迹,从而获得槽形参数运动轨迹。

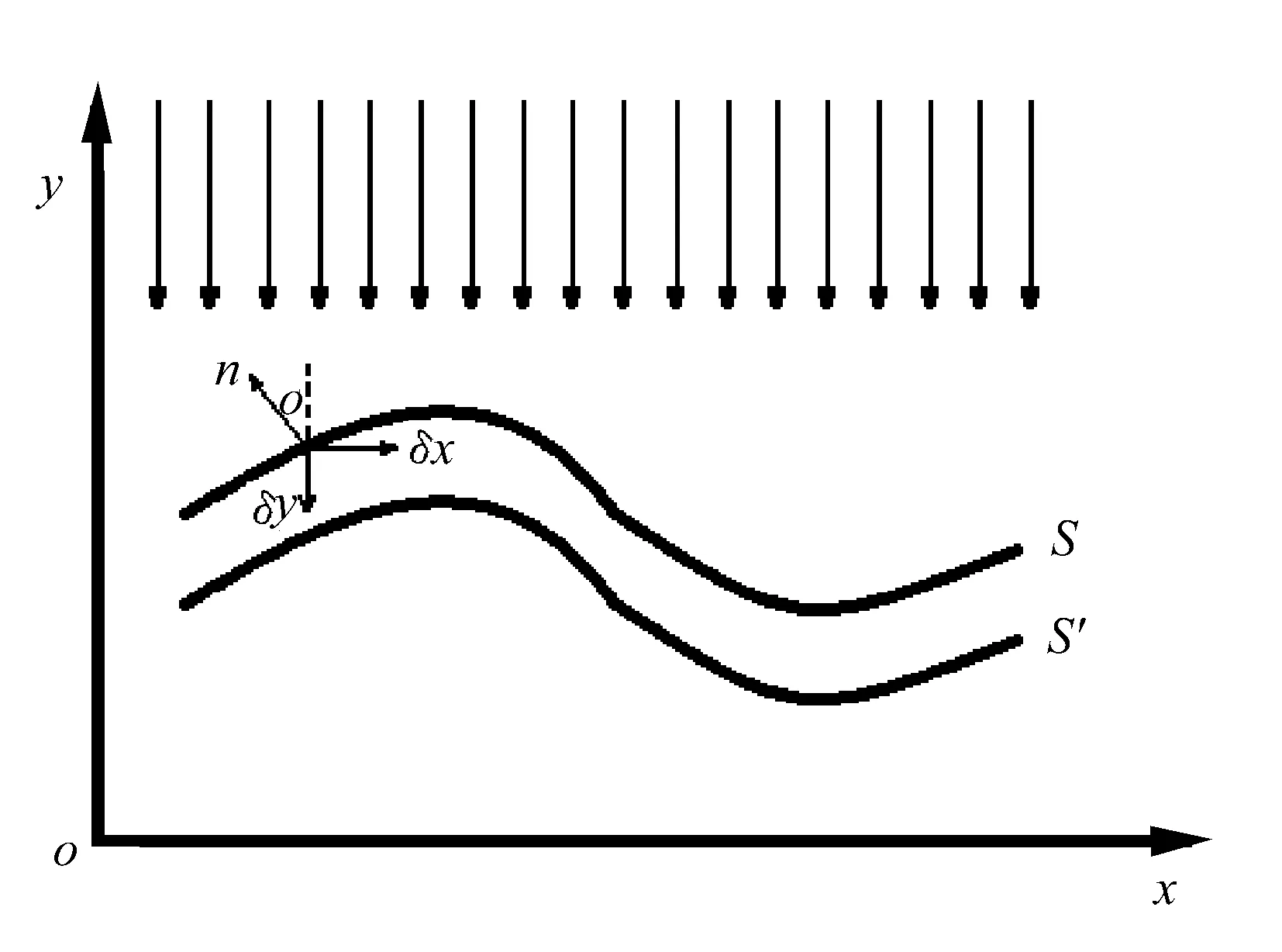

设固体表面绕y轴旋转对称或者沿z轴平移对称,则只需对xoy平面内的曲线S进行讨论。 设密度为J(cm-2·sec-1)的均匀离子束流以y轴方向入射,各向同性的靶源材料的密度为ρ(cm-3),对非晶材料溅射率只是离子束入射角度θ的函数Y(θ)。离子束刻蚀二维表面形貌如图1所示。

图1 离子束刻蚀二维表面形貌示意图

在靶源表面上法线方向与y轴方向成θ角的某点A在y轴负方向上的刻蚀速率为:

(1)

对x微分得:

(2)

(3)

由图1可知:

对y微分得:

(4)

(5)

式(3)、式(5)为一阶偏微分方程,可用特征曲线法求解。

一般形式的偏微分方程为:

(6)

即

(7)

将式(3)、式(5)、式(6)比较可知特征曲线为:

(8)

(9)

由式(8)和式(9)可知,随着离子束刻蚀的进行,表面法线方向与离子束入射方向(y轴)夹角为θ的点沿特征曲线的后退速率为:

(10)

过该点的特征曲线与y轴的夹角为:

(11)

(12)

在给定的固体表面xoy平面内对应曲线上取n个点,求出各点的法线方向和y轴夹角θ(如式(12)),由式(10)和式(11)分别求出特征曲线的方向和刻蚀速率ν。

2 数值模拟程序

全息光栅的图形转移是以光刻胶为掩模,K9玻璃为基底的物理或化学刻蚀过程。而光刻胶及K9玻璃基底均为各向同性的靶源材料,所以其刻蚀过程可以利用上面的方程进行模拟。在建立模拟模型时,光刻胶与K9玻璃之间存在刻蚀分界面,在界面两侧的两种不同材料刻蚀性质不同。

以刻蚀闪耀光栅为例进行建模。光刻胶掩模轮廓的曲线方程为

(13)

其中p为光栅周期。由方程(12)和(13)可以推导出θi。对于非晶体材料,其溅射率与离子束入射角的关系:

Y(θ)=18.738 45cosθ-64.659 96cos2θ+

145.199 02cos3θ-206.044 93cos4θ+

(14)

依据上述方程,通过Matlab变成获得模拟程序,该模拟程序以闪耀槽形光栅的刻蚀图形转移为主要考虑对象,对影响刻蚀最终结果的刻蚀参数进行了优化处理。

3 类矩形槽光栅的图形转移算例

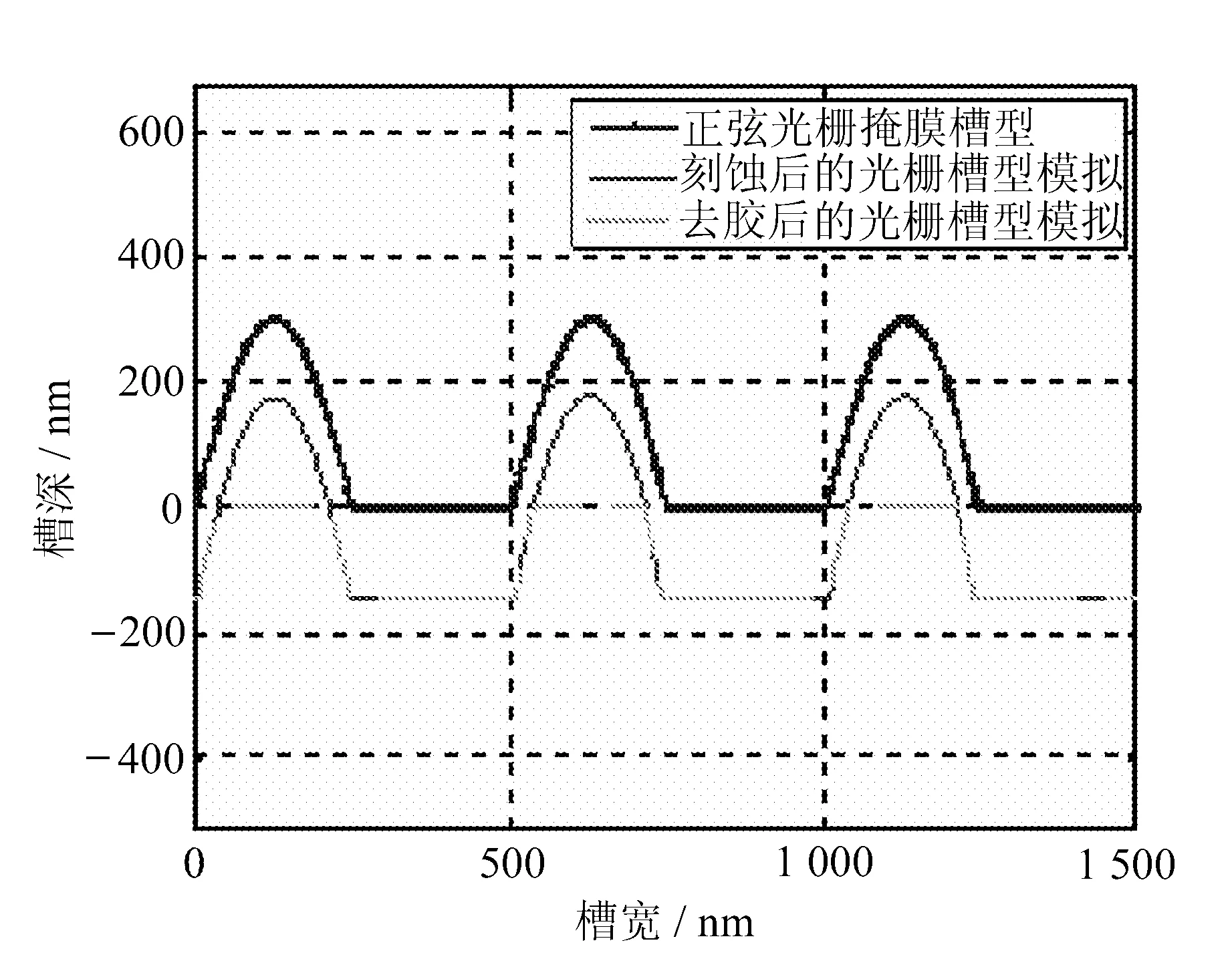

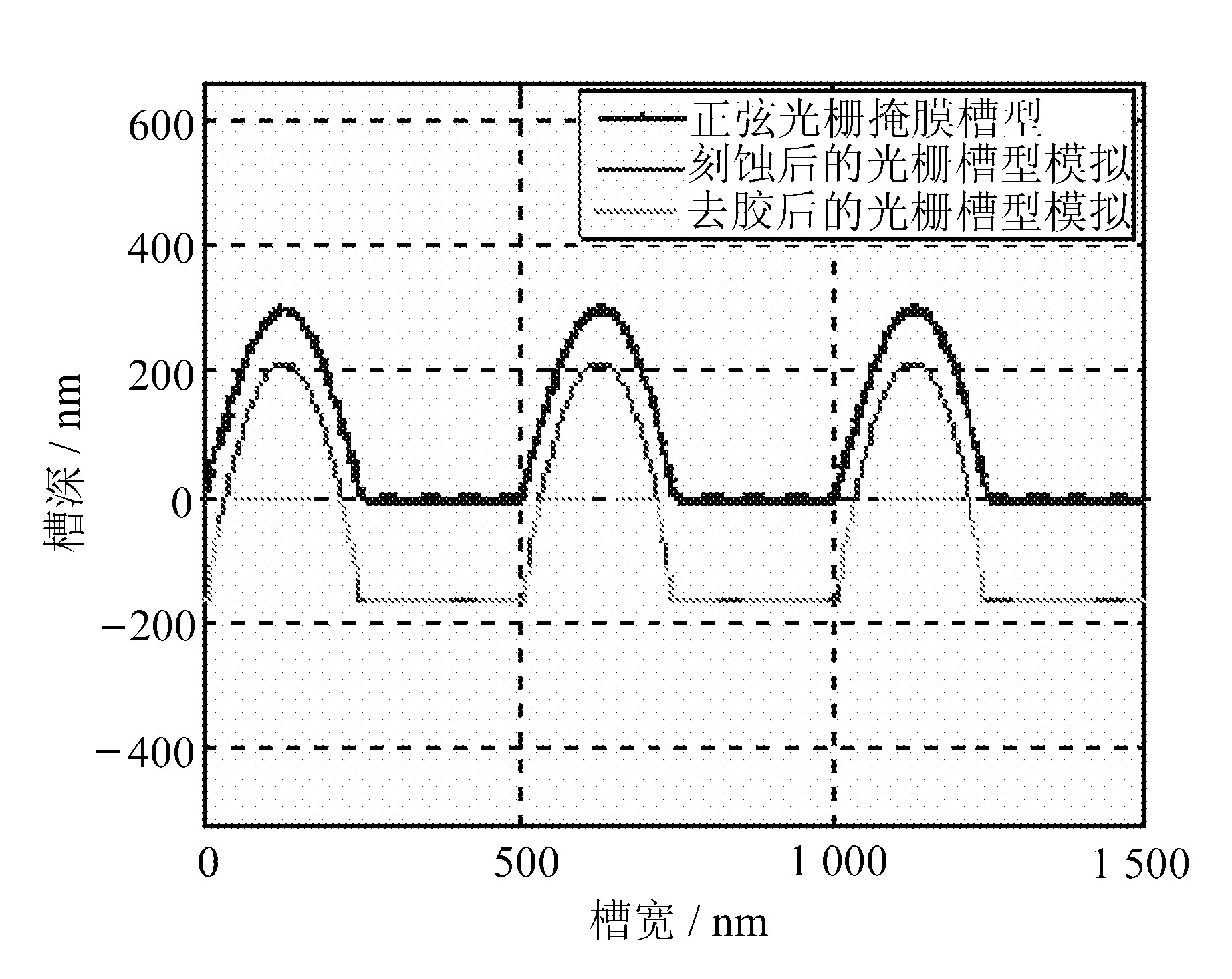

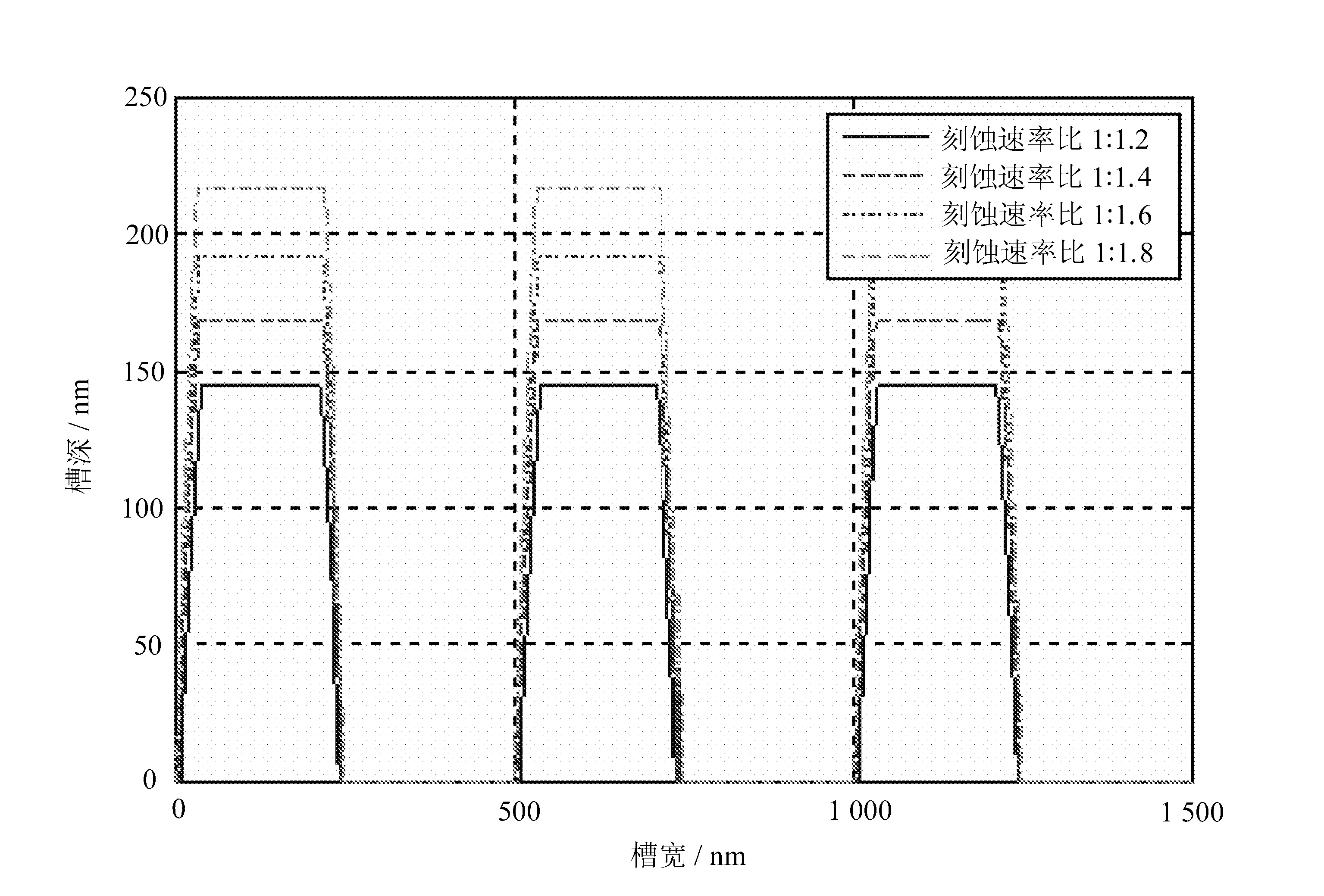

光栅槽形参数直接影响光栅的衍射效率,而针对类矩形光栅槽形,其槽深与侧壁倾角是决定衍射效率高低至关重要的因素。因此,针对不同光刻胶与基底刻蚀速率比对其槽形演变过程进行模拟。束流入射角90°情况下,不同刻蚀速率比情况下图形转移过程和结果分别如图2和图3所示。

从图2的束流90°入射时的图形转移过程和图3的模拟结果可以看出,离子束流的刻蚀速率比影响槽深及侧壁倾角。在此基础上进行了离子束流平行于过栅线光栅法平面情况下的80°入射、70°入射、60°入射、50°入射等多种情况的模拟。

4 结 语

将80°入射、70°入射、60°入射、50°入射等多种情况模拟获得的同一掩模的图形转移结果见表1。

从表1的模拟结果可以看出,刻蚀速率比不但对槽深存在影响,也影响侧壁倾角及占空比。在相同的束流入射角情况下,刻蚀速率比越大,侧壁倾角越大,刻槽侧壁越陡直,同时,占空比也越大;在不同束流入射角情况下,侧壁倾角及占空比变化明显,随着入射角的减小,占空比减小,而侧壁倾角在束流入射角70°左右存在最大值。

上述分析结果表明,模拟程序获得的模拟刻蚀参数可以用于类矩形光栅的刻蚀工艺参数设计,准确地描述不同工艺过程、工艺参数对最终刻蚀结果的影响,进而实现离子束刻蚀过程的可控性和可预知性。

(a) 正弦光栅刻蚀模拟-刻蚀速率比1∶1.2,刻蚀角度90°

(b) 正弦光栅刻蚀模拟-刻蚀速率比1∶1.4,刻蚀角度90°

(c) 正弦光栅刻蚀模拟-刻蚀速率比1∶1.6,刻蚀角度90°

(d) 正弦光栅刻蚀模拟-刻蚀速率比1∶1.8,刻蚀角度90°

图2 束流入射角90°情况下,不同刻蚀速率比情况下图形转移过程

图3 束流入射角90°情况下,不同刻蚀速率比情况下图形转移结果

表1类矩形光栅图形转移模拟结果

束流入射角/(°)项目刻蚀速率比1∶1.21∶1.41∶1.61∶1.890占空比0.94∶10.97∶10.97∶10.99∶1侧壁倾角/(°)77.875679.566580.847181.849680占空比0.88∶10.89∶10.91∶10.91∶1侧壁倾角/(°)78.823180.387681.570782.49670占空比0.83∶10.84∶10.84∶10.85∶1侧壁倾角/(°)79.568981.032982.138883.00360占空比0.72∶10.74∶10.76∶10.78∶1侧壁倾角/(°)78.295579.930781.168182.136450占空比0.62∶10.65∶10.68∶10.69∶1侧壁倾角/(°)77.264779.062880.402781.4316

[1] M Breidne, S Johansson, L E Nilsson, et al. Blazed holographic gratings[J]. Opt. Acta.,1979,26:1427-1431.

[2] Y Aoyagi, S Namba. Blazed ion-etched holographicgratings[J]. Opt. Acta.,1976,23:701-707.

[3] H Lin, L F Li. Fabrication of extreme-ultraviolet blazed gratings by use of direct argon-oxygen ion-beam etching through a rectangular photoresist mask[J]. Appl. Opt.,2008,47:6212-6218.

[4] B Nelles, K F Heidemann, B Kleemann. Design, manufacturing and testing of gratings for synchrotron radiation[J]. Nucl. Instrum. Methods Phys. Res.,2001,A467/468:260-266.

[5] 庄夔,刘桂琴,李永贵.全息光栅[J].光学精密工程,1981,12(5):226-230.

[6] M C Hutley. Diffraction Gratings[M]. New York: Academic,1982.

[7] X TAN, Y LIU, ZH K LIU. Performance of a soft x-ray splitter grating parallelism measuring system by diffraction method[J]. Journal of Functional Materials and Devices,2009,24(15):61-65.

[8] Y Liu, X Tan, Zh K Liu. Soft X-ray holographic grating beam splitter including a double frequency grating for interferometer pre-alignment[J]. Optics Express,2008,18(16):14761-14770.

[9] 谭鑫,刘颖,徐向东,等.13.9 nm Laminar 分束光栅的研制[J].光学精密工程,2009,12(1):33-37.

[10] 谭鑫,李文昊,巴音贺希格,等.紫外全息闪耀光栅的制作[J].光学精密工程,2010,18(7):1536-1544.

Simulation and analysis of pattern transfer of ion beam etching grating mask

WU Na

(Changchun Institute of Optics, Fine Mechanics and Physics, Chinese Academy of Sciences, Changchun 130033, China)

Ion beam etching equation of amorphous surface is deduced based on characteristic curve method. Holographic grating is used to develop the ion beam etching program. Parameters output form the simulation can be applied to the design of trapezoid rectangle grating, description of etching process and impacts. The itching process, therefore, can be controlled and predicable.

diffraction efficiency; etching simulation; holographic grating.

2014-09-03

国家重大科研装备开发专项(2011YQ120023)

吴 娜(1983-),女,蒙古族,吉林长春人,中国科学院长春光学精密机械与物理研究所助理研究员,博士,主要从事衍射光学元件精密加工方向研究,E-mail:chinagrating_wuna@126.com.

O 438.1

A

1674-1374(2014)06-0628-05