铝靶电流对TiAlN薄膜组织结构与性能的影响

廖凤娟,赵广彬,谭 刚,罗 磊,张丽珍,何 迪,李欣健

(西华大学材料科学与工程学院,四川 成都 610039)

采用磁控溅射离子镀技术制备的薄膜,具有纯度高、基材温升低、薄膜厚度均匀、膜基结合力好、膜层组织致密等优点,因此磁控溅射离子镀已被广泛应用于材料表面改性、微电子、光学薄膜等领域。其中,结合负偏压进行反应磁控溅射沉积是一种相当有效的制备TiN、TiAlN薄膜的方法[1]。TiAlN薄膜是在TiN薄膜的基础上添加Al元素形成的一种新型涂层材料,具有硬度高、氧化温度高、热硬性好、附着力强、摩擦因数小、导热率低等优良特性,尤其适合用于高速切削高合金钢、不锈钢、钛合金、镍合金等材料[2]。本文采用非平衡磁控溅射离子镀技术在YG6硬质合金基体上镀制TiAlN薄膜,研究不同Al靶电流对薄膜组织结构与性能的影响。

1 实验材料及方法

实验采用CH-850型非平衡磁控溅射离子镀膜机。试样是三角形的YG6硬质合金,依次经过超声波清洗、清水冲洗、干燥后装入镀膜机内。抽真空至5.0 mPa后,充入Ar气体(纯度>99.999%)作为工作气体,反应气体为N2(纯度>99.999%)[3]。沉积工艺参数为: N2分压30 mPa,用Ar离子轰击清洗15 min后,先沉积过渡层TiN,再沉积TiAlN薄膜,随炉冷却后出炉。其制备工艺如表1。

采用DX-1000 XRD测试仪分析薄膜的物相,利用S-3400N型扫描电子显微镜观察薄膜的表面形貌,利用HVS-1000型数显显微硬度计测试薄膜的显微硬度[4]。

表1 TiAlN薄膜沉积参数

2 结果与分析

2.1 TiAlN薄膜的物相分析

对4个试样进行XRD分析,得到的衍射图谱如图1所示。图1(a)、(b)、(c)、(d)的Al靶电流分别为15、20、25、30 A,其他工艺参数相同。从图中可以看出,图1(a)的膜层中只出现了TiN(111)和TiN(311)的衍射峰,晶面沿(111)择优取向,可能是Al靶功率太低,膜层中Al原子没有替换TiN中的Ti原子,所以优先生成TiN。图1(b)的膜层中没有生成晶相,只有基体WC的衍射峰。可能是AlN和TiN在膜层中相互制约生长,都是以非晶态存在[5]。随着Al靶电流的提高,薄膜中出现了Ti3AlN和AlN的衍射峰,且Ti3AlN相沿(220)晶面择优取向。Al靶电流的提高使膜层中Al原子的含量明显超出Ti原子的含量,优先生成纤锌矿六方AlN相,而含量较少的Ti原子替换了AlN中Al原子的位置,从而形成了Ti3AlN合金。当Ti原子消耗殆尽时,AlN中Al原子得不到替换,所以膜层中还有残留的AlN相。图1(d)的膜层中又出现了TiN的衍射峰,说明当Al量过高时,会出现少量Ti原子以TiN相形式独立存在,与文献[6]的研究结论一致。

2.2 TiAlN薄膜的表面形貌分析

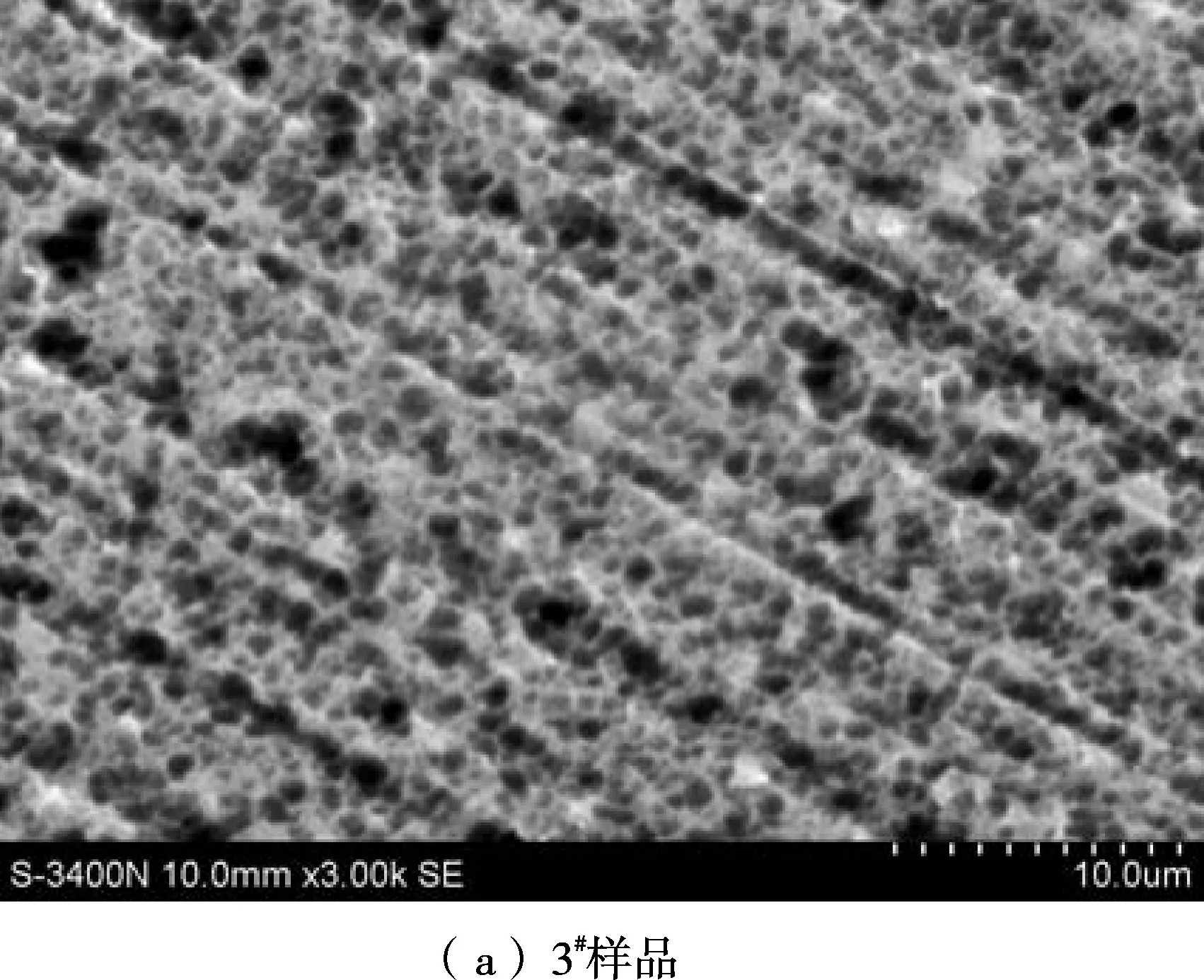

从XRD分析结果可知,只有3#样品和4#样品的膜层中出现了TiAlN相。3#样品和4#样品的表面形貌如图2所示。可以看出Al靶电流对TiAlN薄膜表面形貌有明显的影响。这是因为不同的Al靶电流使入射离子具有不同的靶材轰击能量,导致溅射离子所携带的能量不同,当粒子沉积到基面后,其扩散迁移率也不尽相同,从而造成薄膜表面的形貌不尽相同。3#样品薄膜表面晶粒的形状各不相同,尺寸大小不一,岛与岛之间有少量微孔,表面粗糙度较大。4#样品薄膜表面呈致密的条状结构,晶粒尺寸均匀,组织致密,薄膜表面较平整光滑。Al靶电流的提高使Al原子的动能和数量增加,到达基体表面的迁移率增大,能量高的入射原子束能直接碰撞岛,使其发生分解,形成更多的临界核心,细化了晶粒,使薄膜变得致密平整[7]。由此可见,适当增大Al靶电流能细化薄膜晶粒,可使组织更加致密连续,降低薄膜表面的粗糙度。

图1 不同Al靶电流下薄膜的XRD图谱

图2 3#样品和4#样品的表面形貌图

2.3 TiAlN薄膜的显微硬度分析

图3为Al靶电流对TiAlN薄膜显微硬度的影响。可以看出,随着Al靶电流的提高,薄膜的显微硬度先增加后减小,当Al靶电流为25 A时硬度最高为3 083 HV。

图3 Al靶电流对TiAlN薄膜显微硬度的影响

由XRD分析结果可知,当Al靶电流较小时,膜层中只存在TiN相,以及些许弥散的AlN非晶相,此时硬度值较低。随着Al靶电流的提高,薄膜中出现弥散的AlN非晶相增多,弥散强化的作用明显,硬度值有所升高。当Al靶电流提高到21 A时,薄膜的硬度有了很大的提升,这是因为薄膜中出现了Ti3AlN硬相以及Al2Ti分离相,在一定的Al含量范围内,随着Al含量的不断增大,薄膜的显微硬度也随之增大,薄膜从TiN的面心立方结构转化为AlN的纤锌矿六方结构,当薄膜中同时存在此2种结构时,薄膜硬度达到最大值。由于Al原子的半径小于Ti原子的半径,因此A1原子可置换面心立方晶体TiN中Ti原子,从而使TiN晶体结构产生畸变,晶面间距减小,此时产生的内应力使薄膜形成晶格畸变强化。同时,Ti原子的置换会产生位错钉扎作用,阻碍了位错的运动,最后造成位错的增值与塞积,也会使薄膜产生强化作用[8-10]。当Al靶电流继续增加,薄膜中又出现了TiN相,所以薄膜的显微硬度呈现出下降的趋势。

3 结论

利用非平衡磁控溅射方法沉积TixAl1-xN薄膜,研究Al靶电流对TixAl1-xN薄膜性能的影响,得出如下结论。

1)Al靶电流对薄膜的物相形成有一定的影响。TiAlN薄膜主要由纤锌矿结构的Ti3AlN、AlN相组成,Ti3AlN相沿(220)晶面有择优取向趋势。

2)TiAlN薄膜表面平整、连续且致密,晶粒形貌清晰,且均匀性较好。随着Al靶电流的增加,晶粒从疏松的颗粒状结构变为致密的条状结构,表面粗糙度降低。

3)随着Al靶电流的增加,显微硬度先升高后降低,Ti3AlN硬相的出现增大了薄膜的硬度,过多的AlN相会降低薄膜的硬度。当Al靶电流为25 A时,硬度出现最大值3 083 HV。

[1]Amell R D, kelly P J . Recent Advances in Magnetron Sputtering[J]. Surface & Coatings Technology, 1999,112(1):170-176.

[2]刘建华,邓建新,张庆余.TiAlN涂层刀具的发展与应用[J].工具技术,2006(40):9-13.

[3]张勇,赵广彬,周磊,等.硬质合金表面热阴极离子镀TiN涂层抗氧化性研究[J].西华大学学报:自然科学版,2010,29(4):68-71.

[4]周磊,赵广彬,孙爱祥,等.硬质CrNx薄膜的高温氧化研究[J].西华大学学报:自然科学版,2010,29(6):73-75.

[5]曹守娟.双靶直流反应磁控溅射沉积TiAlN薄膜及其性能研究[D].沈阳:东北大学,2009.

[6]王君,陈江涛,张广安,等. TiAlN三元涂层结构和性能研究[C]//第六届全国表面工程学术会议.兰州: 兰州大学等离子体与金属材料研究所,2006:428-431.

[7]杜会静,田永君.超硬纳米多层膜致硬机理研究[J].无机材料学报, 2006(21):769-776.

[8]王福贞,马文存.气相沉积应用技术[M].北京:机械工业出版社,2006:25-40.

[9]李国芳,王顺花,石宗利,等. Al含量对(Ti,Al)N膜结构性能影响的研究进展[J].稀有金属与硬质合金, 2007,35(2):48-52.

[10]Bouzakis K D,Hadjiyiannis S.Wear Development on Cemented Carbide Inserts,Coated with Cariable Film Thickness in the Cutting Wedge Region [J]. Surf Coat-Technol, 2004,188-199(1):636-643.