煤气发生炉水夹套鼓包失效分析

秦 成 海南省锅炉压力容器与特种设备检验所

马小明 吕 浩 华南理工大学 机械与汽车工程学院

煤气发生炉水夹套鼓包失效分析

秦 成 海南省锅炉压力容器与特种设备检验所

马小明 吕 浩 华南理工大学 机械与汽车工程学院

针对某陶瓷厂煤气发生炉水夹套发生的鼓包事故,分别从宏观、微观形貌、化学成份、金相及相应的力学性能等方面进行系统的失效分析。结果表明:水夹套进水管堵塞,冷却功能丧失,导致水夹套内壁过热,蒸汽压力迅速增加,在压力和热应力作用下,发生鼓包失效。最后根据失效原因,提出了相应的预防措施。

煤气发生炉 水夹套 鼓包 失效分析

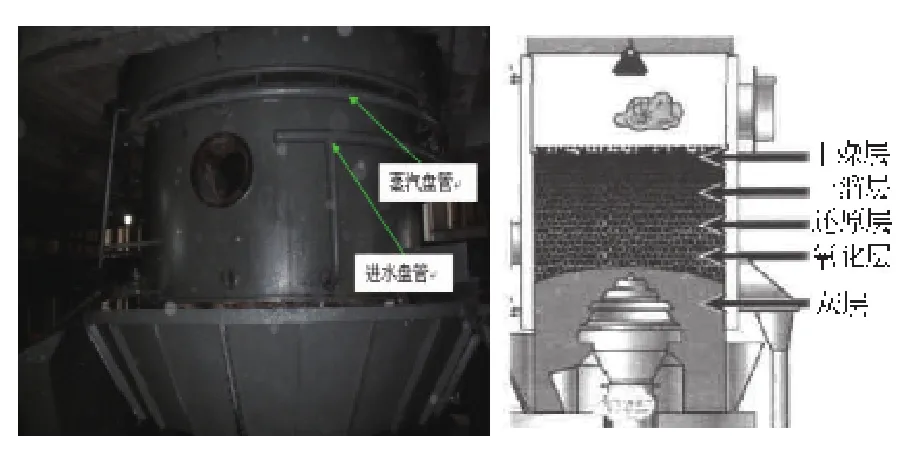

某陶瓷厂在煤气发生炉检修时发现水夹套内壁存在的鼓包,严重影响了整个系统的安全生产。水夹套内筒直径为3200mm,内筒壁厚为20mm,夹套壁厚为14mm,水夹套高为2500mm。水夹套中介质为软化水、蒸汽,设计压力为0.3MPa,工作压力为0.25MPa;水夹套内筒介质为炉煤气、煤,设计压力为0.024MPa,工作压力为0.02MPa,材料为20g,工作温度小于140℃。煤气发生炉炉内根据功能不同划分五层[1],每层工作温度不同;氧化层温度在1200℃左右,还原层温度在800~1100℃,干馏层温度在150~700℃,干燥层温度在室温至150℃之间,煤气发生炉的结构示意图如图1所示。

图1 煤气发生炉机构示意图

1 宏观分析

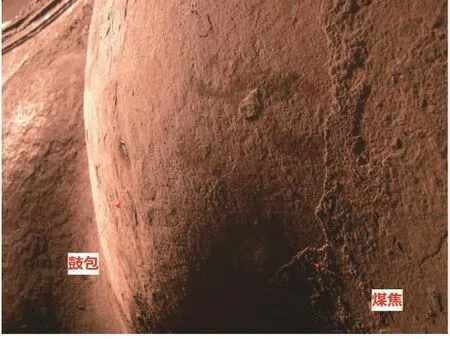

鼓包产生在水夹套的氧化还原层,位于水夹套2/3高度至顶部处,其宏观图如图2所示。宏观图显示水夹套内筒出现严重的塑性变形,形成凸向炉内的鼓包,炉侧内壁积燃烧残留的煤焦,冷却水侧内壁积水垢厚约2mm;水夹套的进水管管口水垢堵塞,管子内壁积水垢厚约5mm,如图3所示。

观察结果表明,水夹套使用的冷却水未经软化处理,导致进水管结垢堵塞,阻碍了水夹套冷却水的正常循环,使水夹套处于缺水的状态,在高温的工作环境下产生大量的水蒸汽,夹套内蒸汽压力增加;水夹套内筒水侧形成较厚水垢,降低了内壁的传热效率,且循环水的不足,强度降低使得水夹套内壁长期处于高温状态形成鼓包。

图2 水夹套炉侧内壁

2 材质及性能分析

2.1 化学成分分析

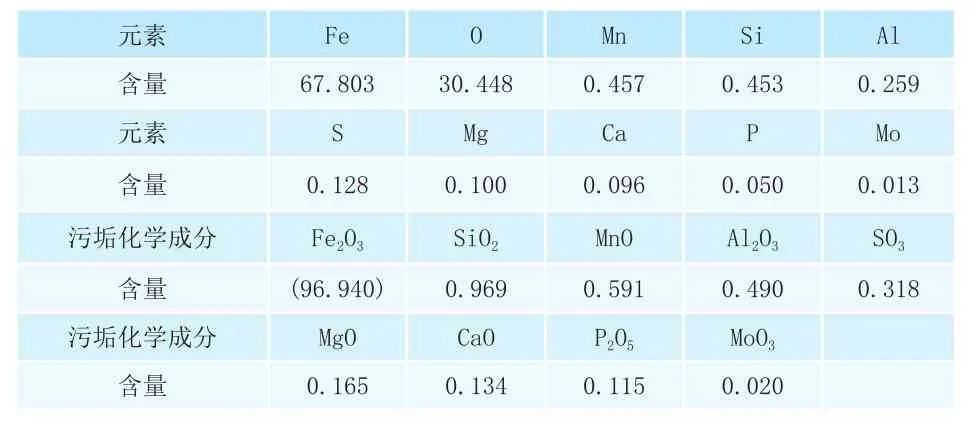

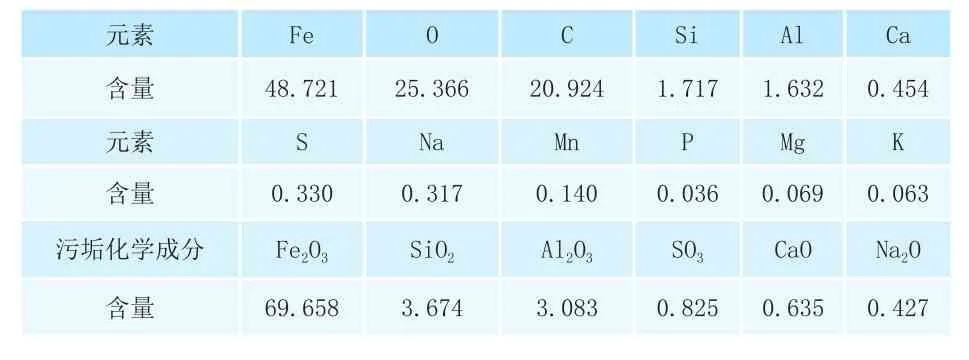

将水夹套内筒鼓包部位炉侧和冷却水侧的材料及其表面污垢进行化学成分分析,分析结果见表1、表2。结果表明,对于水夹套内筒基体来说,内壁氧化严重;水夹套内壁冷却水侧出现很多杂质元素,如Mg、Ca等,P、S含量严重超标;水夹套内壁炉侧存在Ca、Na等杂质元素,C、Si、S含量严重超标。S易形成酸,对内壁具有腐蚀作用,在基体中含量的增加可以大大降低材质的力学性能;C的相对原子半径比较小,易扩散聚集形成碳化物相,降低材料的韧性。

表1 冷却水侧化学成分分析(质量分数,%)

表2 炉侧化学成分分析(质量分数,%)

2.2 金相检验

对水夹套内壁炉侧、冷却水侧以及从炉侧向冷却水侧过渡区横截面的金相检验可知[2],水夹套内壁以白色的铁素体为基体,在炉侧沿铁素体晶界析出大量的渗碳体,渗碳体的聚集将增大材料的硬度,降低材料的韧性;过渡区横向截面呈现严重的带状分布;冷却水侧材质上出现微量的渗碳体和微裂纹。

2.3 硬度检验

对水夹套内壁炉侧、冷却水侧和过渡区材料进行硬度测试,测得炉侧平均硬度值为122.7HV,冷却水侧平均硬度值为116.3HV,过渡区平均硬度值为117.2HV,也就是说水夹套内壁的硬度值是从炉侧到冷却水侧逐渐降低,20g材料的硬度值要求为不大于230HV,显然,水夹套内壁材料满足硬度要求。

2.4 力学性能试验

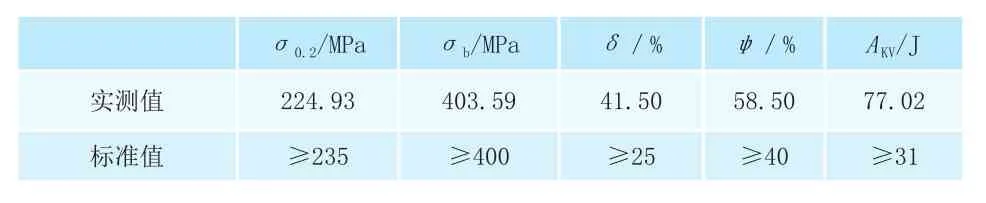

对水夹套内筒材料取样进行拉伸、冲击试验,其测试结果见表3。

表3 力学性能测试结果

表3表明,水夹套内筒的塑性指标和韧性指标都达到要求,实际屈服极限低于标准值,抗拉强度刚刚达到最低标准值。

3 夹套失稳分析

该水夹套内通软化水,设计压力为0.3MPa,内壁材料为20g,工作压力为0.25MPa;水的饱和蒸汽压力随着温度的升高而增大,表4为水在不同温度下的饱和蒸汽压力[3]。

表4 水在不同温度下的饱和蒸汽压力

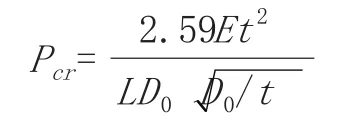

水夹套内筒呈现的失稳波数大于两个,故此水夹套内筒体为短圆筒,根据短圆筒最小临界压力近似计算公式:

带入数据计算得:Pcr=2.01MPa

表4表明,水的饱和蒸汽压力不仅随温度的增加而增加,而且温度越高,水的饱和蒸汽压力增长的速度越快。当水夹套内温度处于134℃以上时,夹套内的饱和蒸汽压力就会达到0.302MPa以上,超过其设计压力0.3MPa;当水夹套内温度达到213℃以上时,水夹套内的饱和蒸汽压力就会达到2.02MPa以上,超过短圆筒所能承受的最小临界压力值,发生失稳。

4 ANSYS模拟计算

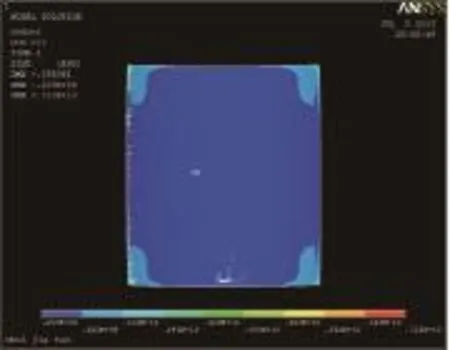

煤气发生炉的结构示意图见图1,由于水夹套内筒关于轴对称,根据水夹套的实际尺寸选取内筒的1/4建立几何模型;由于水夹套内筒为薄壁壳,选择SHELL63壳单元为单元类型;第2部分试验测得水夹套内壁屈服强度为225MPa,将225MPa设为水夹套大变形临界值;查表得20g在200℃时弹性模量为1.97×105MPa,泊松比为0.3;对模型上下两端分别和端盖焊接的边界施加全约束,对模型左右的1/4边界施加对称约束,对模型外侧面施加213℃时的饱和蒸汽压力2.02MPa进行模拟计算。模拟结果如图4、图5所示。

图4 总位移等值线图

图5 等效应力等值线图

模拟结果显示,在2.02MPa压力作用下,水夹套内筒的最大位移为38.36mm,发生在水夹套1/2高度处;水夹套内筒应力集中处最大等效应力远大于材料的屈服极限,发生在夹套内壁顶部和底部焊接处。

综上表明,水夹套内壁在213℃的饱和蒸汽压力下会发生失稳。

5 失效原因综合分析

从水夹套材料力学性能分析,在工作环境与工作介质的影响下,材料的性能有所降低,主要表现为材料的屈服强度和抗拉强度不满足要求,但并没有找到材料本身的缺陷,材料的塑性和韧性都满足要求。

从工况上分析,由于冷却水未进行软化处理,造成水夹套内筒冷却水侧形成厚约2mm的水垢,降低了传热效率,壁温升高,强度下降,促进了水夹套鼓包的发生;进水管管口被堵塞,经进一步清理堵塞的进水管管口水垢检查,发现该安放式接管管口只在中间开一小孔,小于管子内径,进水管堵塞后进水截面面积大大减少,这直接导致了水夹套内水量不足,冷却效果减弱,最终造成水夹套内壁发生鼓包事故。

从力学角度考虑,随着水夹套内的水量不断减少,温度不断升高,当温度达到134℃时,水夹套内饱和蒸汽压力超过其设计压力;当温度达到213℃时,水夹套内饱和蒸汽压力超过其能承受的最小临界压力,发生失稳。

6 建议

针对失效原因,提出以下建议:

1)安装过程严格按照工艺施工,并进行安装质量监督检验;

2)完善自动进水及水位报警功能,并定期冲洗水位计确保水位准确显示;

3)增加汽水系统的超压泄放量计算及超压报警功能的设置;

4)水夹套水质按照《工业锅炉水质》要求,并对水质进行定期检测;

5)定期清洗、清理水夹套垢渣[5],确保水夹套传热效率;

1 张伟洪.煤气发生炉的全面检验及鼓包事故分析.石油和化工设备,2011,14(8):47-49

2 任颂赞,张静江,陈质如等.钢铁金相图谱.上海,上海科学技术文献出版社(第1版),2003:296

3 孙雷,仇性启,张兵等.煤气发生炉水夹套强度计算.石油化工设备,2008,37(1):37-44

4 孙雷,仇性启,张兵等.煤气发生炉温度差分析计算.工业加热,2007,36(5):22-23

5 李中环.煤气发生炉水夹套和汽包的酸洗与防垢.实用技术,2008,24(1):11-12

For a factory gas furnace water jacket bulge accident, the system failure analysis were conducted from the macro and micro morphology, chemical composition, material metallographic and corresponding mechanical properties. The results showed that the water jacket inlet was blocked, which makes the cooling malfunction. So the water jacket was overheated, and with the jacket lack of water, the vapor pressure increases. The water jacket was unstable under the effect of the vapor pressure. Finally, based on the cause of failure, the paper put forward the appropriate preventive measures.

Gas furnace Water jacket Bulge Failure analysis

2013-11-05)