关于NB/T 47012-2010中TP2管材的许用应力

金 平 吴开斌 武汉市锅炉压力容器检验研究所

关于NB/T 47012-2010中TP2管材的许用应力

金 平 吴开斌 武汉市锅炉压力容器检验研究所

许用应力的选取是强度计算的前提,TP2高效管由于加工工艺特点造成其许用应力选取与其热处理状态有关,本文通过试验对轧丝后的高效管的拉伸试验和硬度进行测试,讨论翅片加工工艺对强度和硬度的影响,并讨论了同一根TP2管材不同热处理状态的许用应力如何选取,并提出对铜合金材料,笔者认为其许用应力采用强度极限除以安全系数更加合理。

制冷装置 压力容器 许用应力 铜合金

近年来,制冷装置事故不断出现,给国民经济和人民生命财产安全带来巨大损失。2013年4月21日20时05分,四川省眉山市金凤食品厂生猪屠宰场冻库再发液氨泄漏,造成4人死亡,22人急性氨中毒;2013年6月3日清晨,吉林省德惠市宝源丰禽业有限公司发生火灾,共造成120人遇难,70人受伤;2013年8月31日上午10时50分左右,上海翁牌冷藏实业有限公司,发生液氨泄漏事故,造成15人死亡,8人重伤,17人轻伤。制冷装置的安全问题不容小觑,应该从源头抓起,从设计环节就严格把关。我国现行的制冷装置设计、制造标准一般选用行业标准NB/T 47012-2010《制冷装置用压力容器》(后文中简称“标准”),换热管是制冷压力容器的主要受压元件,换热管的强度直接关系到容器的安全性能。在设计环节,许用应力的选取是强度计算的前提,许用应力的选取也直接关系到材料厚度从而影响换热器的安全性和经济性,本文就“标准”中对TP2管材的许用应力相关条款理解及展开讨论。

1 TP2的许用应力选取规定

根据“标准”中4.6.1的规定了铜及铜合金管材的标准、使用状态和许用应力表11其中对TP2管材规定了材料的引用标准是GB/T 1527-2006《铜及铜合金拉制管》或GB/T 17791-2007《空调与制冷设备用无缝铜管》,加工状态是M(软态),其强度极限(Rm)为205MPa,其非比例延伸强度(近似于屈服极限,Rp0.2)为45MPa,这个数值参考了JB/T 4755-2006《铜制压力容器》的数据,在JB/T 4755中表5.4和5.5注解中对Rp0.2的下限保证值在材料标准中未提及,45MPa为该标准推荐值。同时,在“标准”的8.3.1.5中又规定高效换热管应按照JB/T 10503-2005《空调与制冷用高效换热管》和GB/T 20928-2007《无缝内螺纹铜管》的参数与技术要求的规定。在JB/T 10503-2005标准中,TP2的加工状态分M和Y2(半硬)两种状态,其对应强度极限(Rm)为≥205MPa和245~325MPa,其屈服极限(Rp0.5)为≥62MPa和≥205MPa。

2 实际选取中遇到的问题

某空调机组制冷换热器设计按照“标准”执行,选用TP2直翅片内螺纹高效换热管作为换热管,其强度计算时许用应力应如何选取,由于JB/T 10503标准中TP2管材有两种加工状态:M和Y2,且两种加工状态的强度极限和屈服极限差别很大,得到的许用应力也相应差别很大。这里从直翅片内螺纹铜管的加工工艺过程来寻找答案,其胚管的通用加工工艺如下[1]:

上引/水平连铸→冷轧→拉拔→光亮退火→联合静整→成品胚管

高效管的通用加工工艺如下:

成品胚管→轧丝→齿形检查→一次清洗→锯切倒角→二次清洗→光洁度检查→耐压试验→干燥→成品管

铜管的退火一般采用真空退火,温度是480~520℃,保温2~3h,这是M态的;Y2态是先退火好,再拉管一道(因炉内温度不均匀,理论是直接退火可以,实际厂家都没有这样做,靠退火后的拉管的变形系数来保证软硬要求);拉管好的铜管就是Y2态了,不需要退火,GB/T 1527-2006中的铜管热处理状态就是M态。对于高效管,虽然管坯要求为M态,在其轧丝过程中一般翅片段都有较大残余变形,存在加工硬化,所以其成品管中存在M态和Y2态两种状态。两种热处理状态的屈服强度差别很大,在应用过程中,JB/T 10503-2005在许用应力选取是按GB 151-1999《管壳式换热器》[8]的表D6来选取,其中包括了退火(M态)和轻拉(Y2态),其20℃许用应力分别为41MPa和62MPa,后者为前者1.5倍。制造厂家进行设计计算时肯定倾向用Y2态铜管,其许用应力值更高,设计壁厚可以更小,节约铜管成本;从用户角度出发,期望用低许用应力的M态,设计壁厚大设备更安全,且壁厚大更耐均匀腐蚀。由于“标准”中铜管的热处理状态规定只允许M态,所以市场上大多铜管的热处理状态只标注了胚管的热处理状态为M态,对实际加工后的热处理状态未标注;而对于JB/T 10503的高效管,在同一根铜管上存在两种不同热处理状态,铜管的热处理状态的具体界定和如何检测,相关标准都没有明确要求,只是对不同热处理状态的强度极限、屈服极限、硬度制度提出要求,所以检验产品的热处理状态只能通过取样检测这三个指标来判断。

3 取样试验

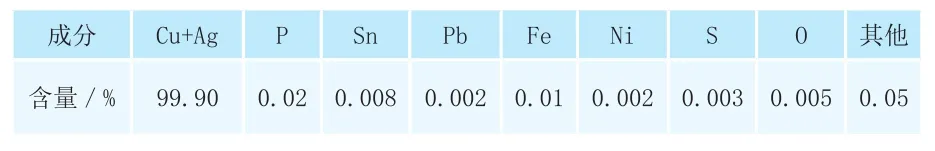

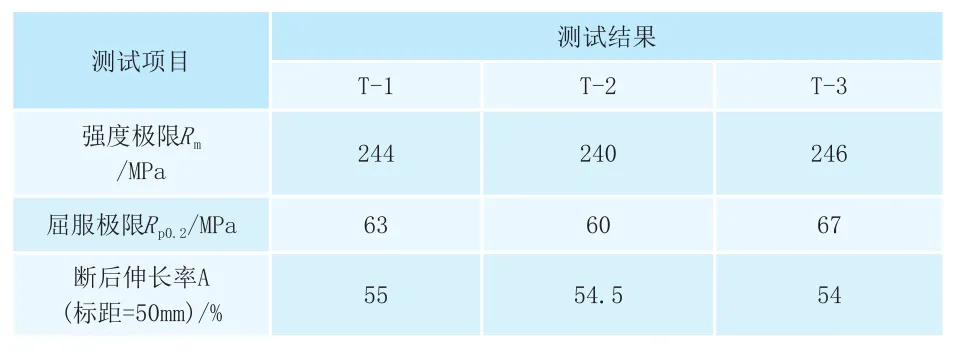

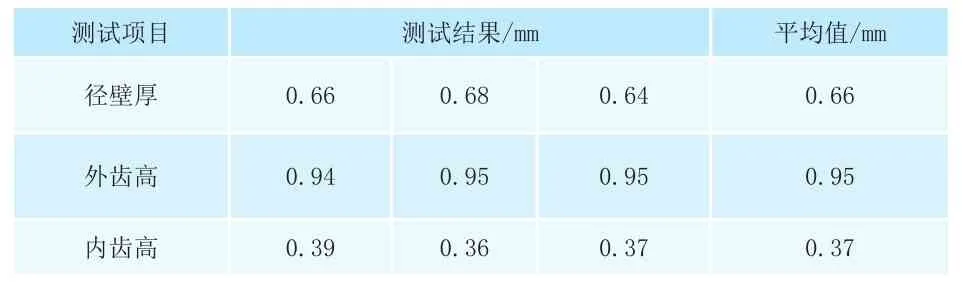

取一段φ19mm×1.13mmTP2成品高效管,其化学成份见表1,在光管段和翅片段进行分别取样进行拉伸试验结果见表2、硬度测试结果见表3,翅片段齿形检测(见表4)。

表1 TP2的化学成分

表2 光管段拉伸试验结果

表3 硬度测试结果

表4 齿形测试结果

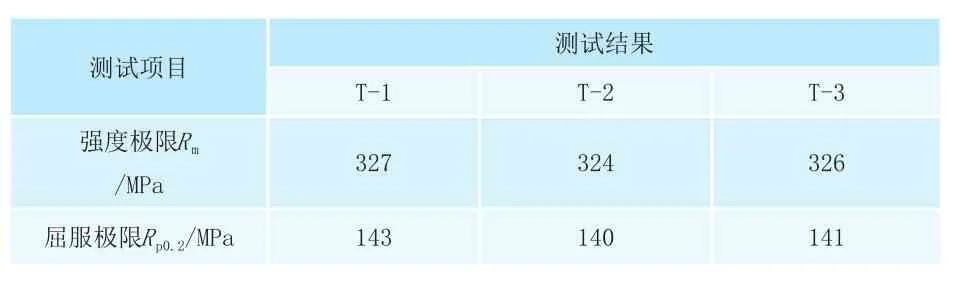

翅片段拉伸试验因无法在试验前精确预测断面的位置,所以无法精确测量其断面尺寸,这里取断面的平均径壁厚来代替断面厚度。试验结果见表5。

从以上试验结果可以看出,成品胚管在进行内外齿加工过程中,光管段的力学性能变化很小,其力学性能指标符合M态要求,翅片段由于加工硬化作用明显,其强度极限和屈服极限明显提高,其力学性能判断符合Y2态要求。这就出现了在同一根换热管上局部不同力学性能的现象,就本试验中的高效管而言,在光管段的强度极限和屈服极限远小于翅片段,但由于光管段的没有加工减薄其壁厚为1.13mm,而翅片段由于加工减薄其径壁厚平均值仅为0.66mm,所以在不考虑应力集中的情况下,整根换热管的薄弱位置应考虑这两部分的所能承受最大载荷中的较小者,按GB151要求,许用应力取中较小值进行计算,本试样中光管段允许承受内压最大值为5.35MPa,翅片段允许承受内压最大值为6.48 MPa,所以最薄弱的位置应为光管段,应取光管段的许用应力中较小值作为计算依据。

表5 翅片段测试结果

高效管的生产图一般由铜管厂家根据空调制造单位的设计图样制造,同时符合JB/T 10503的中表1的基本参数要求即可,空调制造单位在强度计算时应考虑整根换热管的最薄弱位置所能承受的最大载荷进行设计计算,加工过程也应严格控制管材的伸长变形量,这样有益于产品的安全;实际铜合金材料没有明显的屈服阶段,其屈服极限按产生0.2%的塑形变形的应力值作为屈服极限,在铜合金的塑形变形过程中,伴随着明显的加工硬化现象,即使在光管段出现屈服,其塑形变形后材料的承载能力就会增大,直到达到强度极限之后断裂失效,所以虽然薄弱环节在光管段,实际过程中由于光管的塑形变形后承载能力增强,最终最为薄弱位置还是翅片段,翅片段局部厚度小于光管段,所以笔者认为对于铜合金材料采用强度极限除以安全系数作为许用应力从理论上更加合理。

4 小结

通过以上分析,作者对TP2管材的许用应力的选取总结如下:

1)如果选用光管作为换热管,其许用应力的选取应严格遵循NB/T 47012-2010中表11的要求进行选取;

2)如果选用高效管作为换热管,若材质证明书注明材料热处理状态为M态,其许用应力按GB151-1999表D6中退火的许用应力选取;若材质证明书中注明材料热处理状态为Y2态,则应根据设计图样中的翅片段的径壁厚与光管段的壁厚进行计算,按所能承受较小载荷处的许用应力进行选取;

3)铜合金没有明显屈服极限,加工硬化现象比较严重,应在加工过程中严格控制其伸长变形量,其许用应力采用强度极限除以安全系数更加合理。

1 张御天,赵红.TP2铜管的上引生产工艺探讨.有色金属加工, 2005,43(1):13~16

Selection of allowable stress plays an important role in strength calculation. Heat treatment condition affects the selection of allowable stress due to processing technology characteristics of TP2 high effcient tubular. In this study, the effect of fn processing technology on strength and hardness was discussed based on tensile test and hardness measurement, and the allowable stress under different heat treatment condition for the same TP2 tubular was chosen. The author thought that it was reasonable that the allowable stress of copper alloy was calculated by the strength limitation divided by safeness factor.

Refrigerating unit Pressure vessel Allowable stress Copper alloy

2013-10-23)