隧道二次衬砌合叶式钢端模施工工艺

杨志勇

(中铁十八局集团第一工程有限公司,河北涿州072750)

隧道二次衬砌作为刚性永久性支护,对隧道运营安全有着至关重要的作用,其防水质量亦不容忽视,但受隧道二衬施工工艺的限制,衬砌沿线路方向难免出现环向施工缝,施工缝之间环向止水带的安设质量对整座隧道的防水有着重要意义。但目前大多施工单位二衬环向止水带安设工艺无法达到设计要求,尺寸及位置不能准确定位,甚至出现破损情况,究其原因,大都是端头模设计不合理。云桂铁路新哨隧道二衬端头采用合叶式钢端模辅助安设环向止水带,有效解决了固定止水的质量通病和二衬钢筋层间距控制问题。

1 二衬钢端模改进前后工艺特点

1.1 固定式钢端模原理及特点

1.1.1 固定式钢端模原理

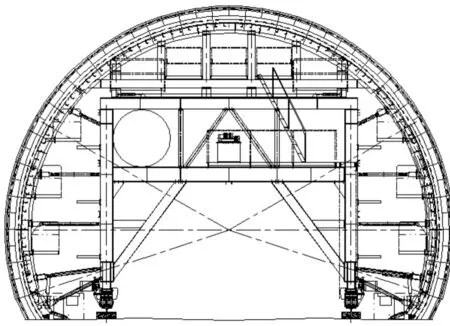

隧道模板台车端头全环设置定型钢模板,采用定制的内、外弧形钢模板,其整体结构及模板示意见图1。其特点是内侧模板采用螺栓固定在台车端头,外侧模板采用螺栓与内侧模板连接并起到夹具作用而准确固定中埋式止水带。外侧模板紧贴防水板固定背贴式止水带。内外侧端头模一般按设计预留纵向筋穿孔,保证纵向筋贯通或预留环向施工缝接茬钢筋。

1.1.2 固定式钢端模特点

固定式钢端模优点:与传统木模挡头模板比较,可准确定位环向止水带,保证线型美观、位置准确、固定稳固,确保施工缝防水质量。

缺点:固定式钢端模在配筋二衬段适用性较差,因台车伸缩油缸行程限制(拱部顶升油缸行程一般小于15 cm),每次台车就位,需要拆除全部端模后才能穿越已经安装完成的钢筋段。因内外侧模板、内侧模板与台车之间全部采用螺栓连接,其安装拆卸工作量极大,见图2。但不拆除内侧钢端模行走就位,不得不将内层结构钢筋安装半径放大,造成钢筋层间距不足,钢筋保护层不得不加大以满足台车行走净空需要。

图1 二衬固定式钢端模结构示意

1.2 改进后合叶式钢端模

1.2.1 合叶式钢端模原理

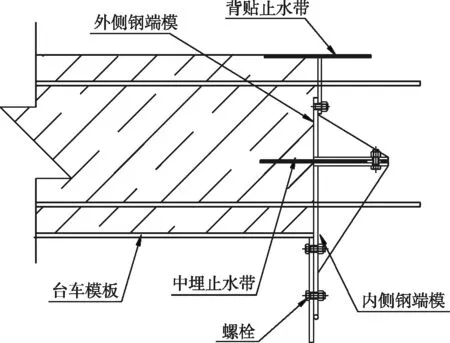

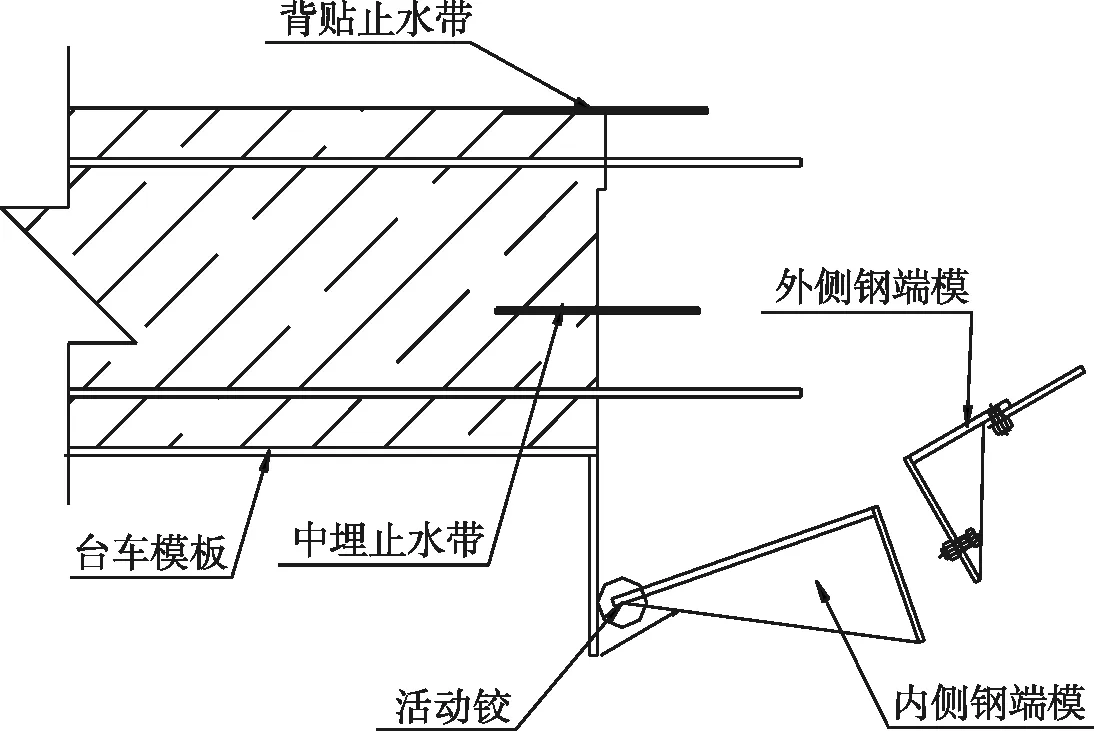

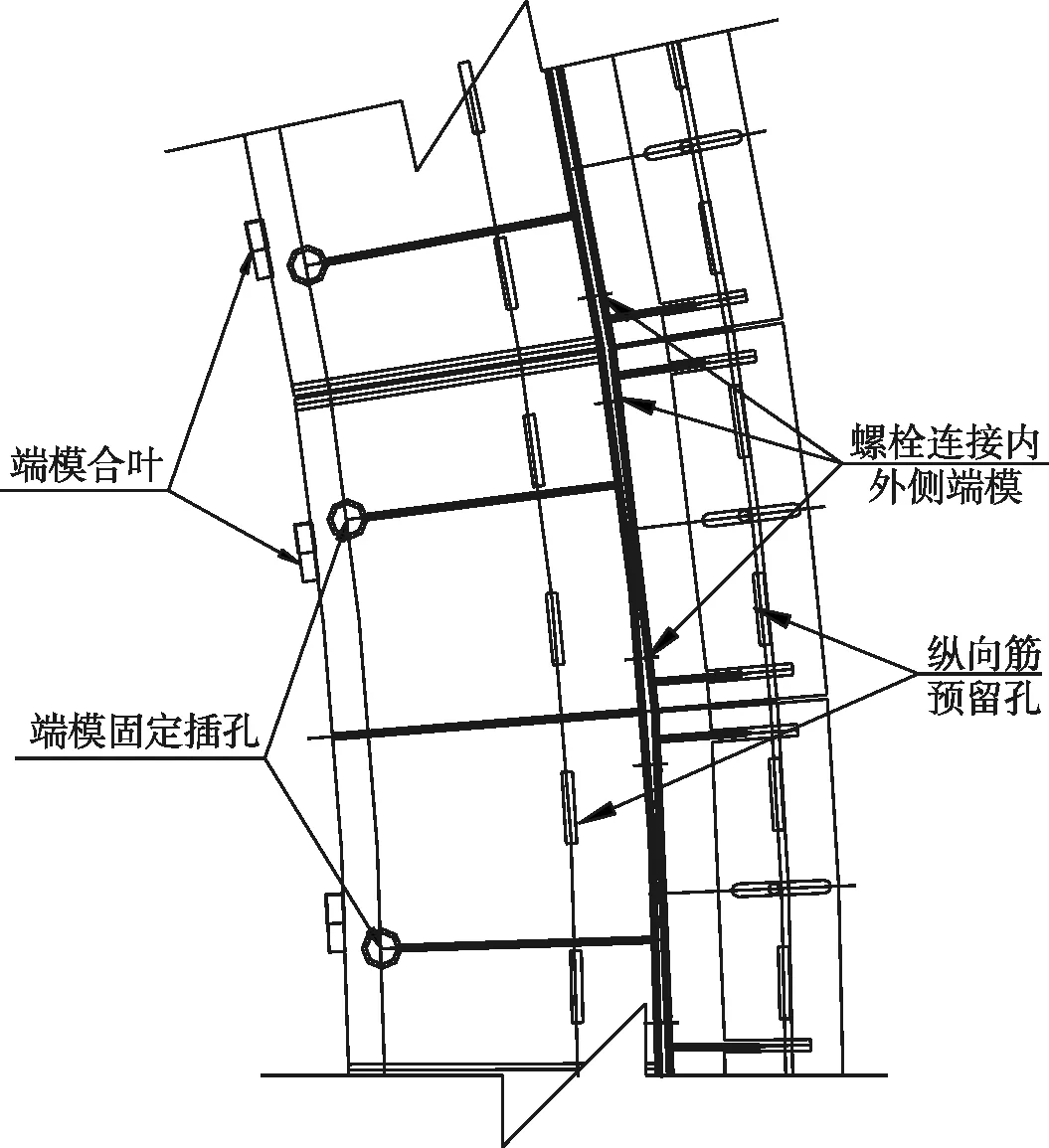

我部针对固定式钢端模的以上缺点,为保证二衬施工效率,降低作业工人劳动强度,在固定式钢端模基础上不断试验改进成合叶式钢端模板。主要改进内容是将内侧弧形模板尺寸进一步变短,分块采用合叶与台车端头连接,并通过预留孔插入钢管与台车模板内侧预留孔固定,外侧弧形钢模板为适应内侧扇形模板安装,长度减小,采用螺栓与内侧弧形模板相互夹紧环向中埋式止水带。合叶式钢端模示意见图2。

图2 二衬合叶式钢端模结构示意

1.2.2 合叶式钢端模特点

合叶式钢端模保留了固定式钢端模的优点,由于其内侧模板采用合叶,不用拆除台车即可行走就位,因而大大减少工人劳动强度,提高了二衬施工效率。同时二衬钢筋可以严格按照设计尺寸安装,不会因施工装备的适应性问题影响结构钢筋质量。

2 二衬合叶式钢端模施工工艺

2.1 合叶式钢端模设计与制作

衬砌合叶式钢端模体系由内外侧模板、连接系统、支撑系统及预留孔洞四个部分组成。钢端模根据衬砌净空的半径确定内、外侧钢模板的弧度,内侧模板宽度20 cm,外侧模板宽度18 cm,与初支面间通过外侧面板上移动角钢或增加木楔来固定。模板采用6 mm厚钢板加工,为便于安装,模板单元长度50、100 cm,内侧钢模板为100 cm,外侧钢模板为50 cm。

为便于止水带安装及加固,内外钢模均采用“L”型,间距250 mm,设一处高250 mm 的三角加筋钢板。为满足衬砌纵向钢筋及接茬筋预留要求,分别在内、外弧形钢模上各钻一排长方形孔,便于纵向钢筋的调整,钻孔间距按设计纵向钢筋间距确定。钢端模加工示意见图2。

2.2 合叶式钢端模组装

模板安装由下往上,左右对称安装。因为活动模板转动轴存在间歇,台车两侧活动模板不可避免存在下垂,造成安装困难。首先安装及固定台车底部内侧模板,依次往上安装,内侧模板之间通过两侧预留的螺栓孔螺栓连接。内侧模板固定采用插入钢管连接钢端模与台车内侧的套管。

模板组装控制要点:

(1)对初支面的要求:在开挖支护工序过程中,应严格控制好超、欠挖,喷射混凝土表面平整度控制在10 cm(2 m直尺测量)以内。防水板施工前,检查初支面平整度是否满足要求,凹坑喷射混凝土找平,欠挖必须凿除后用砂浆抹平。初支面平整度对钢端模安装质量影响很大,如果欠挖,造成外侧钢模板无法安装;如果超挖,外侧钢模板与初支面之间就存在很大的空隙,就必须用木板进行封堵,易漏浆胀模,衬砌端头的密实性就很难保证。

(2)台车定位控制:台车必须准确定位,其中线及高程偏差均不大于10 mm,特别注意台车顶模的水平控制,顶模不水平,造成左右边模高低不一致而使整个台车端头扭曲,端头模板拼装质量无法保证。

(3)钢端模的维护保养:每次使用后要清理打磨,涂脱模剂,并检查模板、螺栓孔、合叶的变形损坏情况,及时修理。外侧模板人工拆除后每块打磨及涂刷脱模剂。内侧模板利用合叶翻开,不用拆卸,在台车上原位清理打磨。

2.3 止水带安装

安装端头钢模板之前,先将背贴式止水带沿环向施工缝紧贴防水板初步固定。调整完内侧钢模后,再安装中埋式止水带,中埋式止水带安装先将止水带按照设计长度焊接好后悬挂在台车边缘,先从顶部开始安装。在安装外侧钢模板时,对止水带进行再一次调整,调整后,螺栓扭紧夹住中埋式止水带,背贴式止水带与外侧端模必须抵紧,防止移位,有缝隙时,用角钢或木楔加固。

止水带安装控制要点:

(1)止水带中心线应与施工缝中心重合,弧形模板安装过程中应注意调整、准确定位,安装偏差最大不超过30 mm。

(2)止水带固定牢固、平直,不得有扭曲、破损现象,当每环止水带长度不足需要接长时,应提前按要求设置接头。

2.4 衬砌钢筋施工

(1)使用合叶钢端模,对钢筋施工质量提供了保证,钢筋施工质量控制应从仰拱就必须严格控制到位,避免仰拱钢筋施工偏差过大对拱墙衬砌钢筋造成不利影响。仰拱预留的二衬钢筋必须预弯成弧形,其在高边墙处钢筋保护层及层间距可用角钢定位。

(2)纵向钢筋或接茬钢筋应贯穿端头模预留孔洞,为方便端头脱模,不宜外露过长,一般不超过30 cm为宜。穿过钢筋后,弧形模板预留孔全部用胶布封堵。拆模后及时将封堵残留物清除并不得损坏止水带。

(3)安装钢筋应在台架上用钢管架对内外层钢筋进行定位(重点控制层间距和保护层),确保钢筋安装精度和施工质量,规避衬砌后露筋现象。

2.5 衬砌混凝土施工

(1)由于各级围岩衬砌厚度的不同及初支实际轮廓与设计不可避免的存在偏差,外侧钢端模不可能全部紧贴于初支 面上,在安装完外侧端头钢模板及调整加固完成后,按照空隙的大小加工方木及木楔,对端头空隙加固,确保端头模板封闭严密。

(2)靠近衬砌端头的混凝土,应在窗口接工作灯加强观察,控制振捣器与模板距离,防止破坏止水带或出现“跑模”情况。

3 工艺应用效果

对于传统的固定式钢端模,内侧钢模一旦固定成型后就无法活动,为不干扰内层衬砌钢筋,每次衬砌脱模后必须将所有钢端模拆卸后才能就位台车,极大的增加了工人劳动强度。如不全部拆卸端头模板则二衬钢筋的层间距必须缩小以满足二衬台车穿越钢筋段就位,无法保证二衬钢筋施工质量。合叶式钢端模完全克服了固定式钢模存在的问题,而且二衬端头使用定型钢模板一次性投入,大大缩短了台车就位和安装止水带等浇筑混凝土前的准备工作时间,节省了人力物力,提高了二衬施工的工效。另外定型钢端模循环使用时间长,维护简单,对于长大隧道经济效果比较明显。

4 结束语

目前我们对钢端模的改进虽然取得了一定的效果,但仍然有许多问题需要不断改进提高。在衬砌合叶式钢端模工艺改进创新的基础上,下一步需要解决纵向筋能够顺畅从钢端模穿孔、超挖部位堵塞缝隙及背贴式止水带顺直度等问题,同时实验论证端头外侧模板能否不用拆除即可进行台车就位的措施。

[1] 铁建设[2010]241 高速铁路隧道工程施工技术指南[S]

[2] TB 10753-2010 高速铁路隧道工程施工质量验收标准[S]

[3] TB 10417-2003 J 287-20041铁路隧道工程施工质量验收标准[S]

[4] TZ 214-2005 客运专线铁路隧道工程施工技术指南[S]

[5] TZ 204-2008铁路隧道工程施工技术指南[S]

[6] TB 10424-2010 J 1155-2011 铁路混凝土工程施工质量验收标准[S]

[7] 铁建设[2010]241铁路混凝土工程施工技术指南[S]