浅析瓷砖衬里开裂原因

赵爱君

(中国恩菲工程技术有限公司 冶金事业二部, 北京 100038)

浅析瓷砖衬里开裂原因

赵爱君

(中国恩菲工程技术有限公司 冶金事业二部, 北京 100038)

因设备安装在热带区域,衬里施工后出现多台设备耐酸瓷砖沿砖缝开裂的现象,本文对裂缝产生的原因进行了分析并提出了修复的建议,并探讨在高温和温差较大环境下衬里如何进行合理的设计和施工。

高温作业; 温差; 耐酸瓷砖; 胶泥; 设计; 施工

1 现场情况介绍

1.1 设备简介

本设备安装地位于南半球赤道附近,日照强烈,早晚温差大。日照中,设备表面温度超过超过55 ℃,昼夜温差超过30 ℃。设备为立式圆柱形塔器,钢壳直段高度约16000 mm,钢壳直径约为6000 mm。钢外壳内部衬耐酸瓷砖,中间设置球拱,球拱上堆填料。在填料层的上部侧壁设置有人孔和进酸口。

钢壳体焊接完成后接近3个月才开始进行内部衬里施工。施工单位是在国内有成熟施工经验的团队,施工过程监理全程监督,未发现有违反施工规程的现象。

1.2 问题概述

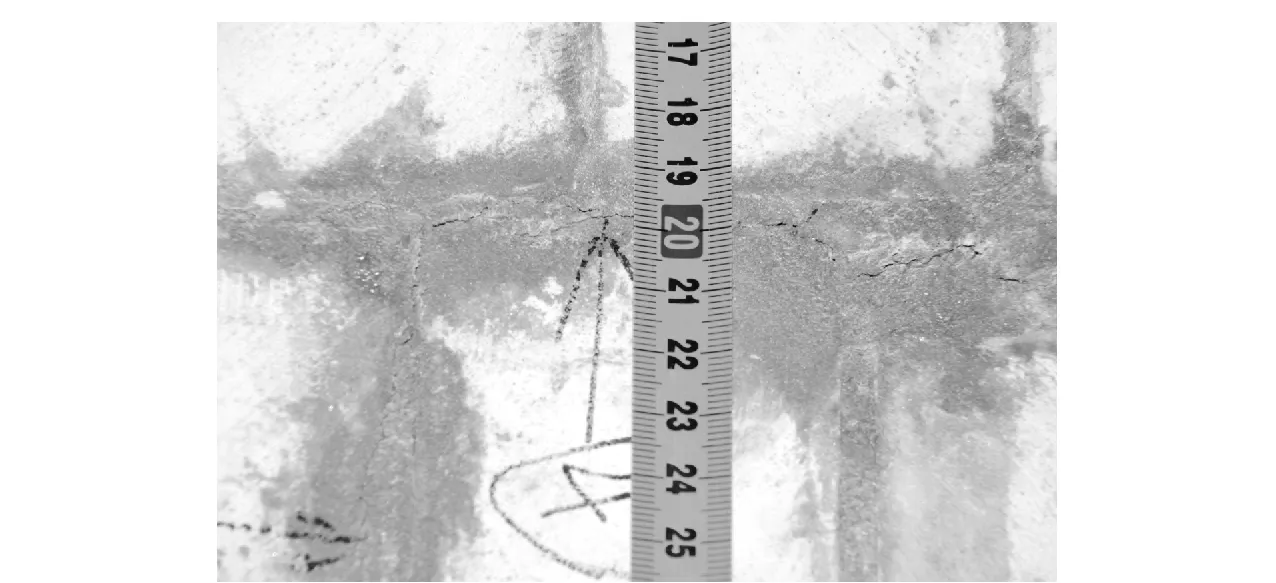

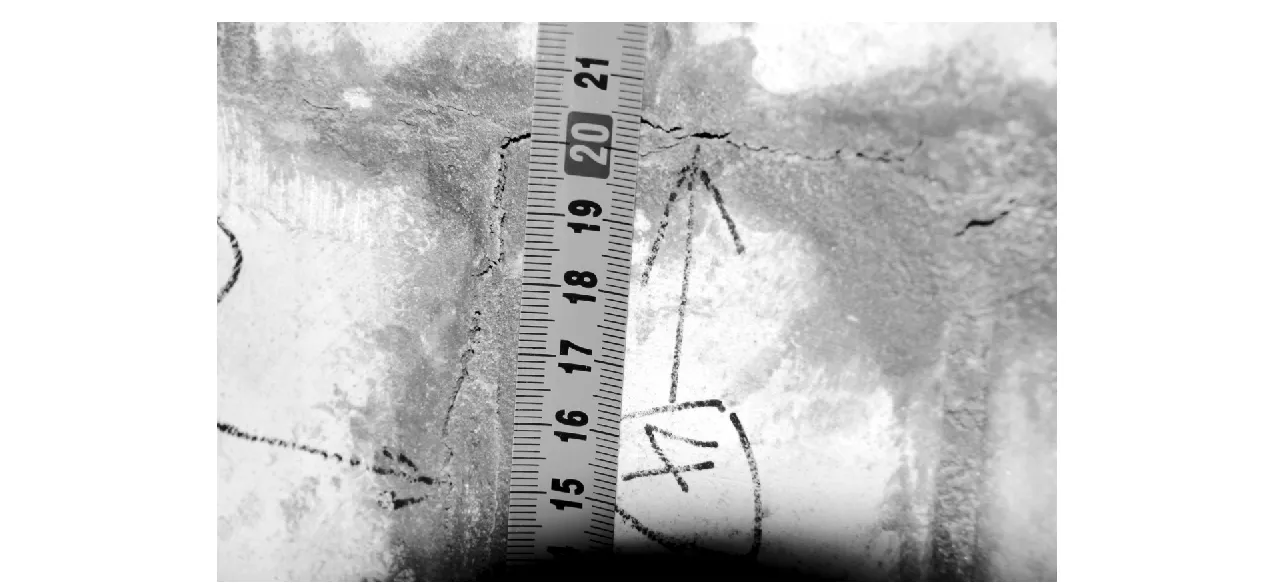

设备衬砌耐酸瓷砖完成后,内部检查无问题。但是,当填充填料一段时间后发现几个塔的人孔、进酸口处耐酸砖砖缝胶泥开裂,衬里出现了连续的延展性裂纹。如图1所示,黑色线表示裂缝的位置和长度。

图1 衬里裂缝图

经过观察裂缝状态,裂缝在早晨比较小,上午7:54观察如图2所示,箭头所指,裂缝不明显;而到下午,随着温度的升高和太阳直晒,裂缝变大,如图3所示,下午14:55观察裂缝状态,箭头所指,裂缝很明显;在几天的观察中,发现这是有规律的周期变化,并且裂缝没有再扩大的倾向。

图2 衬里裂缝图局部

图3 衬里裂缝图局部

2 开列原因分析与探讨

裂纹出现以后,业主、设计、施工、监理各方进行了详细的研究,并从以下几个方面进行了分析。

2.1 壳体设计结构原因

认为钢壳体局部强度不够,不能对内衬提供足够的支撑力,需对设备结构进行局部加强。

但相同规格及结构的设备在以往的工程中已经正常使用,且未出现类似的问题,因此认为胶泥开裂与设备的钢结构设计无关。

2.2 壳体制造原因

在壳体制造过程中,由于焊接工艺问题产生了较大的焊接应力,应力的释放使壳体产生变形(这种情况在其它设备的焊接中曾出现过,由于焊接应力导致设备底板及与底板连接的工字钢产生严重的变形),从而挤压砖体,导致砖缝开裂。

但钢壳体及其上的管口和人孔焊接完成接近3个月才开始衬里施工,焊接应力引起的变形也应该在焊后冷却过程中有效释放,衬里施工期间及完成后并没有给设备施加如焊接等过高的温度;因此,残余内应力引起的变形也应该排除。

2.3 材料原因

胶泥是否由于保存不当而达不到性能要求,胶泥的成分及实际各项性能指标是否与所提供的数据相符合,是否符合HGJ229—91的标准。

施工方及监理单位在衬砖之前曾做过试样,但限于现场的条件,没有进行检测。但业主、监理单位根据试样的结果,认为可以满足要求,才允许施工。

制备胶泥粘结力试样时,尽量符合现场实际操作环境,特别是固化温度的掌握和固化时间的确认。因为国内生产的胶泥往往只注重低温衬砌的固化研究(重点研究国内北方冬季施工),可能没有考虑到热带地区衬里时温度达到50多摄氏度时的配方和固化情况。试样制备的条件与现场实际施工环境存在差异,也可能影响最终质量的判定。

2.4 施工原因

施工过程是否严格按HGJ229—91的要求进行,是否根据当地环境条件采取相应的措施,双组份配比是否按产品说明进行;在每圈砖砌筑前是否进行预排,砖缝是否按设计要求控制。

施工单位是在国内有成熟施工经验的团队,施工过程严格遵守施工规范和设计要求,监理全程监督,未发现有违规现象。

2.5 设备外力影响

设备外部接管等会造成设备管口处应力发生变化,当应力超过材料的强度和刚度时,也会造成设备局部变形。

发现裂缝时,外部接管未安装,管口和人孔都处在自由状态,因此管口处不存在额外的外力影响。

2.6 温度差造成钢壳体与衬里热膨胀不均匀

根据计算结果,钢结构满足生产要求,热膨胀满足生产要求;以目前由气温变化引起的温差计算(按中午和晚上的温差为30 ℃计),对于人孔接管,钢管与其内衬在周向上的理论热膨胀量之差为0.63~0.83 mm,设备钢壳与砖体在设备轴向上的理论热膨胀量之差(按裂缝管口到设备底部高度12346 mm计算)为2.27~3.01 mm。

由于钢壳膨胀与砖不一致,原设计壳体与砖之间有3 mm缓冲衬板,缓冲衬板的作用有2个,一是考虑热膨胀时钢壳和砖体的热膨胀差起到缓冲作用,二是防止胶泥对钢壳的腐蚀。只是在人孔接管衬里施工时经几方协商取消了3 mm柔性石棉板,在钢接管内壁直接涂刷稀胶泥后直接衬砌瓷砖,见图4。

图4 接管处局部放大图

现场实际情况是人孔接管处将缓冲衬板取消,此种情况下,钢壳体带着管口钢管、钢管带着钢管中内衬瓷砖形成的“瓷管”、“瓷管”悬臂挑着筒体内衬砖随着钢壳体的轴向膨胀向上运动,钢壳体内衬砖体在设备轴向上的热膨胀比钢壳体要小,膨胀差不能得到缓冲,当管口下部瓷砖不能随着“瓷管”上升时,即可能在此处形成局部拉应力,当拉应力超过材料的许用应力时易发生破坏,破坏往往发生在薄弱处,即沿着胶泥砖缝出现以管口瓷管下沿为起始点的裂缝。并且内衬砖裂缝在早晨比较细,而到下午,随着温度的升高和太阳直晒,裂缝变大。观察发现这是有规律的周期变化,而且裂缝没有再扩大的倾向。根据裂缝有规律的变化,说明外力也是随着温度的变化而变化,因此推断,钢壳受热膨胀应该是拉应力的根源。

3 修复措施及施工建议

(1)按图纸要求,接管内侧恢复3 mm缓冲石棉衬板;

(2)用遮阳布对设备进行遮挡,以减缓太阳直晒的高温对胶泥固化产生影响及减轻钢壳体的热膨胀变形;

(3)对于已开裂的砖缝,要先将开裂处的砖剔除,在剔除过程中要尽量避免塔体的震动,以防将其它胶泥缝震裂,同时还应避免对未剔除的耐酸瓷砖造成破坏;

(4)然后按HGJ229—91的要求重新进行砌筑、检验。记录一切砌筑信息(胶泥配方、环境湿度、固化时间、胶泥固化后颜色、胶泥质保期、配砖方式、砌筑程序等等)。

4 结论

经过上述分析及修复结果,可得出如下结论:

(1)施工时取消横向接管管口内的缓冲衬板是不恰当的。在衬里施工完成后一段时间检查没有发现裂缝,表明此时胶泥的粘接力还够将内衬砖提起以适应钢壳的受热变形,而当放入填料之后,下部重量增加,横向接管在钢壳受热后仍然向上带动筒体衬里,如果管口内设置缓冲衬板,则缓冲衬板被压缩,可以抵消掉部分变形产生的拉力。此衬板被取消后,拉力超出了胶泥的粘接力时,产生了裂纹。

(2)参考理论计算的热膨胀差和实际观察裂缝的宽度也是基本吻合的,由此证明,内衬砖的裂缝受力来源是钢壳受热膨胀。

(3)所有设备按照第3条措施进行修复,修复施工后没有出现类似问题,已投入正常生产,说明修复方法是正确的。

中国恩菲发明的双底吹连续炼铜工艺工业化装置投产成功

3月20日,采用中国恩菲工程技术有限公司发明的双底吹连续炼铜工艺,并由中国恩菲设计的世界上第一套氧气底吹连续吹炼炼铜工业化生产装置,顺利产出第一批合格铜阳极板。

世界现有炼铜技术中,铜锍吹炼80%以上的产能仍沿用已有百年历史的P-S转炉吹炼技术。转炉吹炼存在液态铜锍吊运过程中SO2低空污染难以治理、劳动强度大、炉衬寿命短、烟气SO2波动大不利于制酸等严重缺点。双底吹连续吹炼工艺将热态铜锍从氧气底吹熔炼炉直接流入氧气底吹连续吹炼炉,克服了传统P-S转炉吹炼的一系列缺点。该工艺和双闪工艺相比,具有不需要铜锍磨碎干燥,同时可搭配处理冷料等独特优点。

双底吹连续炼铜这一革命性清洁节能技术的成功投产,标志着中国恩菲又一项重大技术创新获得成功,在世界铜冶炼技术发展史上具有重要的里程碑意义,必将在世界铜冶炼行业中发挥重要的示范作用,应用前景十分广阔。

ReasonAnalysisofCrackingofCeramicBrick

ZHAO Ai-jun

(Metallurgy Department, China ENFI Engineering Corporation, Beijing 100038, China)

As the tanks were used in tropical regions, some acid-proof ceramic bricks in the tank cracked after lining was done. This paper analyses the reasons for cracking of ceramic brick, gives suggestions for repairing, discuses how to design and construct in high temperature and in high temperature difference environment.

high-temperature operation;temperature difference;acid-proof ceramic brick;mortar;design;construction

2014-01-06

赵爱君(1960-),男,北京市人,高级工程师,大学本科,主要从事湿法冶金设备设计工作。

TQ11

B

1003-8884(2014)02-0010-03