影响铝电解槽氧化铝浓度的主要因素及控制措施

高连山

(中国铝业股份有限公司青海分公司, 青海 大通 810108)

影响铝电解槽氧化铝浓度的主要因素及控制措施

高连山

(中国铝业股份有限公司青海分公司, 青海 大通 810108)

电解槽中氧化铝浓度的准确控制直接影响着电解槽电流效率的提高和能耗的降低。本文详细阐述了影响氧化铝浓度控制的两大主要因素——工艺技术条件和人工操作质量,通过对中铝青海分公司某系列电解槽进行了实证分析,提出了相应的控制措施。

氧化铝浓度; 分子比; 电解质温度; 操作质量

目前,在国内大量的铝电解生产中,由于受工艺条件、人工操作质量以及原辅材料质量等各种因素的影响,电解质成分复杂多样,不同成分之间浓度比例不易控制,特别是氧化铝浓度难以控制在最佳状态,导致电解质流动性、导电性以及熔解氧化铝的性能较差,严重影响了电流效率的提高和能耗的降低,也在很大程度上制约了铝电解生产的进一步发展。

1 影响氧化铝浓度的主要因素

1.1 工艺技术条件

影响氧化铝浓度的主要因素之一就是电解槽工艺技术条件,其中最重要的是分子比和电解质温度。

1.1.1 分子比

选择合适的分子比对于电解铝生产(NaF/AlF3之比)十分重要。长期以来,基于低分子比生产具有的诸多优点,国内绝大多数电解铝企业采用该方式进行生产。但较低的分子比使电解质导电性降低,电阻增大,不仅使工艺参数的变化范围变得较窄,电解槽对外界的干扰较为敏感,更主要的是熔解氧化铝的能力减弱[1],电解质中氧化铝浓度会出现较大波动,最终导致电解槽稳定性下降。

1.1.2 电解质温度

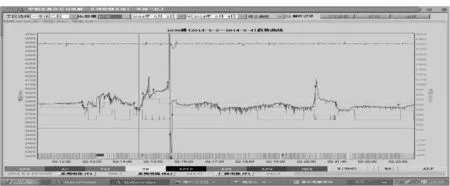

电解质初晶温度随分子比的降低而降低。因此,较低的分子比必然会导致较低的电解质温度。特别是目前很多电解铝企业为了进一步节能降耗,都采用低电压生产的情况下,由于热收入的减少,电解质温度必然也会更低。实验证明,较低的电解质温度会降低氧化铝在电解质中的熔解性能[2]。生产实践也表明,在电解质温度偏低的状态下,氧化铝浓度出现波动的几率和程度都会显著增加,最直观的表现就是电解槽噪声值增大,突发效应增多,电压曲线出现较大幅度波动。 以中铝青海分公司180 kA系列H号电解槽为例,该槽主要技术条件保持情况及部分电压曲线见表1、图1。

表1 H号电解槽主要技术参数

图1 H号电解槽部分槽电压历史曲线截图

从图1可以看出,H号电解槽在没有任何操作的情况下电压波动剧烈,且突发效应频繁,这主要是由于氧化铝浓度异常引起。从表1所示的技术条件分析可知根本原因是分子比和槽温偏低所致。

1.2 人工操作质量

在目前国内电解铝生产自动化程度不高的情况下,人工操作质量的好坏对于氧化铝浓度控制会有很大影响,主要体现在以下两个方面:

图2 M号电解槽部分槽电压历史曲线截图

1.2.1 阳极更换

阳极是预焙铝电解槽的“心脏”。阳极的工作状态好坏直接决定着电解槽的运行情况,因此,换极工作也就显得尤为重要。在实际操作中,出现以下几种情况时给电解槽带来的影响会更大。

(1)换极前,残极上的浮料没有扒干净,在拔出阳极的过程中大量氧化铝进入电解槽中,造成氧化铝浓度骤然失衡;

(2)阳极更换时间过长(换极操作时间超过25 min)造成换极处局部电解质温度下降过快,熔解氧化铝的性能变差,导致氧化铝浓度失衡,甚至引发效应;

(3)新阳极梯度设置不精确,尤其是新极安装过深的情况下会造成局部极距过小甚至发生短路导致铝液大幅波动,严重超出浓度控制范围。

以上几种情况最终结果都是槽电压出现剧烈波动。图2是中铝青海分公司180 kA系列M号电解槽的部分槽电压曲线截图。从图中可以看到,M槽在换极之前槽电压非常平稳,换极之后开始出现明显波动,直至数小时后不得不采用人工调阳极处理后才逐渐恢复正常。

1.2.2 下料异常

(1)下料孔不畅通。现代大型预焙铝电解槽为了将氧化铝浓度控制在较理想的范围内(1.5~3.5%),基本都采用中间多点打壳下料。但在生产实践中,由于各种原因,经常会出现中间下料孔不畅通,甚至积料的情况,导致氧化铝不能顺利地进到电解槽里面。人工处理时,如果不提前扒干净积料,会造成大量氧化铝突然进入电解槽中,导致氧化铝浓度忽高忽低,波动较大,严重影响智能模糊控制技术对氧化铝浓度的有效控制。

(2)NB(下料间隔)设置不合理。生产过程中,电解槽NB设置不合理也会导致下料异常,从而引起氧化铝浓度频繁波动。特别是在NB设置过短的情况下,由于电解槽频繁下料,会造成氧化铝浓度持续偏高,大大降低了氧化铝在电解质中的熔解性[2],因而,会有大量氧化铝无法及时熔解而沉降到炉底成为沉淀。相反,在NB设置过长的情况下,由于进入槽内的氧化铝量持续偏少,造成氧化铝浓度过低,发生效应的几率就会增加。

2 主要控制措施

2.1 优化电解质成分

从上述影响氧化铝浓度的主要因素可以看出,氧化铝浓度控制的一个重点是对电解质成分进行优化,其中,最重要的是通过技术调整使电解质分子比保持在适当较高的范围内。

生产过程中,为了保持电解槽的分子比稳定,需要每天定量投入氟化铝来补偿电解质中由于挥发造成的氟盐损失。因此,为了提升分子比,从经济的角度出发,更加合理的方法应该是通过分步递减电解槽中氟盐(AlF3)投放量的方式逐步将分子比调控到合理的范围内(2.65~2.80)。需要强调的是,在分子比优化的过程中必须因槽制宜,根据每台电解槽实际运行状况有计划、有步骤地进行,防止分子比提升过快而其它技术条件不匹配造成电解槽出现波动。

2.2 合理匹配工艺技术条件

在优化电解质成分的过程中,必须兼顾其他工艺技术条件的合理匹配,特别是槽电压(决定电解槽热收入)和铝水平(决定电解槽热支出)的保持尤为重要。电解槽稳定运行的基础是必须保证两个平衡——能量平衡和物料平衡,相比之下保证能量平衡更为关键,只有在保证能量平衡的前提下才能实现物料平衡。

需要强调的是,对于电解槽设定电压的调整应当遵循“先升后降、先高后低”的原则。因为,随着分子比上升,电解质初晶温度必然升高,为了保证足够的过热度,在调整分子比初始阶段应先将设定电压提高5~10 mV以增加热收入,同时,加强电解槽保温以减少热损失,待分子比上升到合适的范围且电解质物化性能有了明显改善并保持稳定之后,再将电压逐步降下来。与此同时,为防止槽温上升过快促使炉底结壳和沉淀熔解太快导致炉底返热甚至出现阴极破损,必须适当留铝,待炉底基本清理干净,炉膛达到规整后再将铝水平调整到合理范围,即遵循“先留铝后撤铝”的原则。

以H号电解槽为例,工艺技术条件调整如下:

(1)分两阶段递减氟盐投放量,每次减少10 kg,逐步将分子比提高至2.75左右,同时适当延长下料间隔(NB)。

(2)在调整分子比初始阶段先将设定电压提高10 mV至3.900 V,并加强电解槽保温。槽温从原来的918 ℃逐渐上升至926 ℃左右,同时减少出铝量;

(3)下调设定电压10 mV,待槽况稳定之后继续下调设定电压10 mV,适当增加出铝量。H槽技术条件调整前后对比情况见表2。

表2 H槽工艺技术条件调整前后对比表

2.3 提高人工操作质量

2.3.1 确保阳极更换质量

(1)阳极更换前,仔细扒干净所换残极表面上的浮料,指挥天车沿阳极缝砸开“U”型口,尽量避免在拔阳极过程中有多余的氧化铝料块掉入电解槽内。

(2)阳极拔出后,务必以最快的速度完成打捞氧化铝块、处理沉淀、打捞炭渣、测换极处两水平等必要的操作。

(3)精确安装新极。考虑到新极在达到全电流之前消耗速度较慢,因此,新极的安装位置应该比残极高1.5~2.0 cm,相当于正常阳极在24 h内的消耗量。

2.3.2 保证氧化铝正常进入槽内

(1)加强对电解槽打壳下料装置的维护、保养及点检,确保各部件运行正常,及时对过短、过小的打壳锤头进行更换,确保打壳锤头能顺利打开下料处电解质壳面。

(2)实行电解槽分片负责制。当班期间对工段内电解槽进行分片划分,指定专人负责定时巡检电解槽打壳下料状况,确保下料孔畅通。

(3)正常情况下,定期对电解槽各下料点定容料量进行称重,根据称量结果及时对NB进行校正,发现料量异常及时联系维修人员进行维修。

3 结论

(1)稳定控制氧化铝浓度的关键是在合理匹配各项技术条件的前提下保持适当较高的分子比和电解质温度;

(2)加强日常管理,保证操作质量特别是换阳极质量,确保下料点畅通也是氧化铝浓度控制的一个重要手段。

[1] 邱竹贤.预焙槽炼铝[M].北京:冶金工业出版社(第3版),2005.

[2] 冯乃祥.铝电解[M].北京:化学工业出版社,2006.

Main Factors and Control Measures Affecting the Concentration of Alumina in Aluminum Electrolysis Cell

GAO Lian-shan

To exact control the alumina concentration will directly improve the current efficiency of cell and reduce the energy consumption. This paper expounds two main factors affecting the concentration control of alumina-process technical conditions and quality of manual operation. Through empirical analysis of aluminum reduction cell in Qinghai Branch of CHALCO, this paper puts forward some corresponding control measures.

alumina concentration; molar ratio; electrolyte temperature; operation quality

2014-05-02

高连山(1978—),男,甘肃永登人,大学本科,工程师,主要从事铝电解工作。

TF821

A

1008-5122(2014)05-0024-03