预焙阳极铝电解槽烟气的产生、特性与收集

刘传国 张志方 李晓峰

(河南东大泰隆冶金科技有限公司, 河南 郑州 450046)

环保与综合利用

预焙阳极铝电解槽烟气的产生、特性与收集

刘传国 张志方 李晓峰

(河南东大泰隆冶金科技有限公司, 河南 郑州 450046)

利用流体热力学理论,分析了预焙阳极铝电解槽生产过程产生的烟气分布与流动特性,探索了适用于烟气分布和流动特性的集烟罩的结构设计思路。

预焙阳极铝电解槽; 烟气产生; 流动特性; 烟气收集

我国的铝电解槽经历了阳极自焙铝电解槽到小预焙槽再到300 kA以上的大型预焙槽的发展阶段,电解槽的容量在不断增大,特别是槽膛长度方向的成倍加长使大型预焙阳极电解槽沿槽体长度方向上负压均布难度增加,致使排烟不均衡,电解产生的部分烟气从集气罩缝隙逸出,降低了氟的回收率并污染了生产环境。 本文研究了电解铝生产过程烟气的产生及流动特性,探索适应槽内烟气流动的集气罩。

1 现用电解槽集气罩概况

1.1 集气罩结构

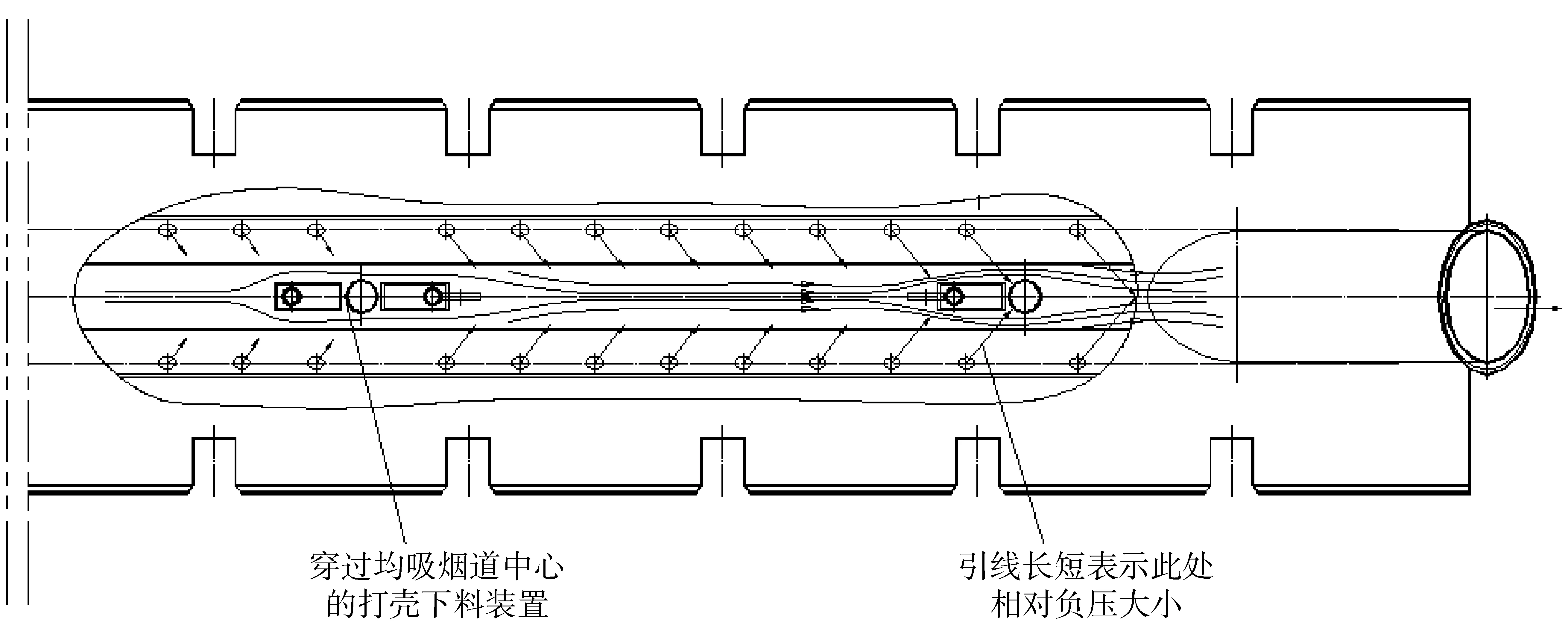

我国大部分铝电解厂现用电解槽集气罩均依托阳极框架设计构成,即在水平罩板的底部设置均吸烟道,在水平罩板的四周架设活动槽罩板,利用水平罩板和活动槽罩板在阴极槽壳面上部形成一个封闭的空间,均吸烟道、水平罩板和活动槽罩板构成电解槽集气罩。均吸烟道和水平罩板是固定构件,容易实现密封连接,但由于电解生产过程中阳极、壳面等位置随时需要生产作业,水平罩板以下的空间需要若干块活动的槽罩板围罩而成,这就使集气罩只能形成相对密闭的空间,因此,其中沿电解槽长度方向上设置的均吸烟道能否实现均吸的功能是该集气罩能否达到理想设计应用状态的关键,具体结构如图1。

图1 现用的电解槽集气罩结构

1.2 工作原理

在电解槽阳极框架和电解槽壳面之间设置相对密闭的空间,把生产过程中产生的电解烟气封闭在这个空间内,在这空间内设置能够顾及到该空间内每一部位的均吸烟道,通过外界的净化系统提供的负压,使罩内各处保持均衡的负压,槽壳面各处产生的烟气全部排出。排出的烟气量为电解生产的烟气量与罩外混入的空气量之和。

图2 水平均吸烟道俯视气流示意图

1.3 存在问题

从原理上看,该集气方式是可行的,但是,受设备布置、结构和空间的限制,使集气罩无法实现预期的功能。主要问题是均吸烟道的设置无法实现其功能。

电解槽上部结构主要有阳极母线、料箱、打壳装置、下料装置,其中的打壳、下料装置都必须穿过截面宽×高为560×420 mm的均吸烟道中心位置,打壳下料装置在气流方向截面宽×高为140×420 mm,约占均吸烟道截面的1/3(如图2所示)。本应畅通的均吸烟道在打壳下料处分成两个狭小通道,在水平均吸烟道长度方向,打壳下料点把水平均吸烟道分成n+1等份,气流在经过均吸烟道打壳下料点时,负压呈现矩形波状骤然减小,吸烟量在打壳下料点前后陡降。电解槽容量越大,其长度和水平烟道越长、打壳下料点越多,均吸烟道被分段数越多,均吸效果就越差,使均吸烟道不能实现均吸功能。同时,铝电解产生的烟气含粉尘量较大(约700 mg/Nm3),水平烟道内各段烟气流速不能准确控制,在流速低的位置时常会出现粉尘沉降、堆积,直至最后把水平烟道堵死,即使隔断设置了漏料孔,也难以解决被粘料沉降堵死的问题。

2 铝电解生产中产生的烟气量分析

现代原铝生产采用冰晶石- 氧化铝熔盐电解法。熔融的冰晶石是溶剂,氧化铝作为溶质,以碳素体作为阳极和阴极,通入直流电,在950~970 ℃下,电解槽内的两极主要发生电化学反应[1]:

(1)

阳极:

2O2--4e-=O2↑

(2)

阴极:

Al3++3e-=Al

(3)

同时,电解槽内伴随水分和氟化盐、碳素电极等发生一系列化学和物理反应。其中阴极Al3+得电子被还原为Al,阳极O2-失去电子产生氧气是电解槽内的主反应,其它为副反应,产生的烟气量相对较少。

铝电解槽排烟总量Q可分3部分:电解过程化学、物理反应产生的烟气量(Q1),电解槽壳面对外界吸入空气加热形成的水平热射流(Q2),打壳点被打开的圆形孔洞形成的圆形热射流(Q3),总排烟量:

Q=Q1+Q2+Q3

(4)

2.1 铝电解产生的烟气量计算

以300 kA预焙阳极铝电解槽为例,铝电解产生的烟气中主要成份是CO2和CO,同时有HF、SO2、水分、沥青烟(预焙阳极沥青烟量较少)等气体,为简化计算,生成的CO也按照生成CO2考虑,总的烟气量在CO2计算值的基础上考虑(3)的系数。

设铝电解槽的电流效率为92%、阳极单耗为450 kg/t-Al、铝的电化当量常数0.335 5 g/A·h。

单槽小时产铝量=铝的电化当量×电流强度×1 h×电流效率=92.736 kg,则每小时消耗阳极碳素:

450 kg/t-AL×92.736 kg÷1 000=41.85 kg。

按照化学方程式:C+O2=CO2↑ 消耗的阳极碳素全部生成CO2计算,在标准状态下气体的摩尔体积是22.4 L/mol,则每小时生成 CO2的体积为:

41.85 kg×1 000÷12×22.4÷1 000≈77.6 Nm3/h

每小时生成的烟气体积为:

77.6×3=232.8 Nm3/h

电解槽罩板内烟气属高温低压气体,适用于理想气体状态方程。电解槽内烟气温度按照170 ℃计算,烟气压力按标准大气压计,则:

P1Q1/T1=P0Q0/T0

(5)

式中P1——工况下烟气绝对压力,P1=P0=101 325 Pa;

Q1——工况下电解电化学反应生成的烟气体积流量,m3/h;

T1——工况烟气绝对温度,T1=(170+273) K=443 K;

P0——标准大气压,P0=101 325 Pa;

Q0——标况下烟气体积流量,Q0=Q1′=232.8Nm3/h;

T0——标况烟气绝对温度,T0=273K;

则电解电化学反应生成的烟气量:

Q1=Q0T1/T0=232.8×443/273≈377.8 m3/h

(6)

2.2 电解槽壳面对吸入空气加热形成的水平热射流流量计算

按照缝隙面积计算吸入空气量(经验公式):

Q21=3 600βU0∑A

(7)

式中β——安全系数,取1.2;U0——通过密封罩缝隙的风速,取1.5 m/s;

∑A——槽罩板缝隙通透面积;

设槽罩板之间竖直缝宽度5 mm;端面缝隙宽度平均为10 mm,则电解槽大面罩板纵向条缝面积:

A1=46×1.95×0.005=0.448 5 m2

大面罩板上下横缝面积:

A2=30×0.005×2=0.3 m2

端面罩板条缝面积:

A3=22×1.5×0.01=0.33 m2

∑A=A1+A2+A3=0.448 5+0.3+0.33=1.078 5

所以,Q21=3 600×β×U0×∑A=3 600×1.2×1.5×1.078 5=6 988.68 Nm3/h

由理想气体状态方程:

P2Q2/T2=P0Q0/T0

(8)

式中P2——工况下密封罩吸入空气绝对压力,P2=P0=101 325 Pa;

Q2——工况下密封罩吸入空气体积流量,m3/h;

T2——工况密封罩吸入空气绝对温度,T2= (170+273) K=443 K;

P0——标准大气压,P0=101 325 Pa;

Q0——标况下烟气体积流量,Q0=Q21=6 988.68 Nm3/h;

T0——标况烟气绝对温度,T0=273 K;

密封罩吸入空气量Q21被加热到170 ℃时的空气量:

Q2=Q0T2/T0=6 988.68×443/273≈

11 340.6 m3/h

(9)

2.3 由打壳点形成的圆形射流流量计算

打壳下料及出铝口点形成的圆形射流,因在密封罩内,射流口至集烟罩底平面的距离约450 mm,射流热源直径为150 mm,面积为0.017 66 m2,按照低悬罩计算单孔处的热射流流量[2]:

Q31=0.403(q×H×A2)1/3

(10)

其中A=0.017 66 m2,H=0.45 m。

q=8.98×Δt1.25×A÷3 600=

8.98×7001.25×0.017 66÷3 600=0.159 kW

所以

Q31=0.403(q×H×A2)1/3=

0.403×(0.158×0.45×0.017 662)1/3=

0.011 3 m3/s=40.76 m3/h

则5个打壳点总烟气量:

Q3=5×Q31=5×40.76=203.8 m3/h

(11)

铝电解槽总排烟量:

Q=Q1+Q2+Q3=

377.8+11 340.61+203.8≈11 922 m3/h

(12)

3 电解槽罩内烟气流动特性分析

3.1 电解槽集烟罩内烟气流动形式

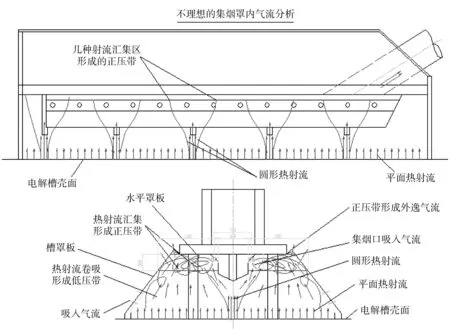

解槽集烟罩内烟气流动(如图3)有吸入气流、平面热射气流、圆形热射流和集烟口吸入气流。

图3 大部分电解铝车间电解槽集烟罩内气流现状

3.2 气流动态分析

3.2.1 平面热射气流

分布在整个电解槽壳面上(图3以均匀箭头表示),由电解质壳面、阳极炭块和钢爪表面不断散热,使罩内空气被加热上升,形成的平面有限空间射流,其特点是:分布均匀、由低向高射流且流量固定(更换电极作业时除外),这就要求集烟罩分布在整个电解槽壳面上部的负压也要均匀分布,但目前多数电解槽的集烟罩在运行中不能提供均匀分布的负压,在水平罩板下形成正压带,烟气外溢。

3.2.2 圆形热射流

分布在打壳下料点以上的倒锥体空间内,此处部分气体是从电解槽槽膛内直接排出的化学反应气体产物,另一部分是周围的气体被加热,向上冲腾产生的,该射流有气流集中、流速高的特点。该气流要求对应的顶部有合适的缓冲空间并设置吸口,就地吸收该部分气流,防止向其它部位扩散,使周边区域形成正压,烟气外溢(如图3槽罩板顶部所示的正压带区)。目前,多数槽型均未重点考虑此处的集烟问题。

3.2.3 吸入气流

槽罩板内气压低于外部,车间内的空气通过槽罩板块周边的缝隙被吸入槽罩板内部;该气流主要发生在贴近壳面附近的槽罩板缝隙,贴近槽壳面的空气被加热上升,形成沿槽盖板向上的射流,底层烟气被向上卷吸,便在罩内底部形成负压区,外部空气被吸入;该部分气体流量是掺入电解生产烟气的外部空气,因此,要控制总烟气量就要重视此处的罩板密封程度。

3.2.4 集烟口吸入气流

在集气罩水平均吸烟道开孔口处,由均吸烟道内负压形成的吸气气流。负压烟道在开口处的负压会在空间很短的距离内耗尽,吸气气流在管口外也很短,即吸口所能控制的空间半径也是有限的,要达到理想的集气状态,吸口位置应设置在该区域的最高处,且辅助以锥形的吸罩。图3吸口位置不在集烟罩的最高处,在水平罩板边缘易形成正压区,并列布置的各吸口处也很难保证保持相同的负压。

4 理想的集气方式探索

4.1 从烟气量总和考虑集气罩的结构设计

通过以上计算,电解生产中物理、化学反应产生的烟气量为377.8 m3/h,而铝电解槽生产需要总排烟量计算值为11 922 m3/h,实际产生量只占总量的3.17%;如除去温度影响因素,电解生产物理、化学反应产生的烟气量为77.6 Nm3/h×3=232.8 Nm3/h,吸入外界空气量为6 988.68 Nm3/h ,实际产生量只占总量的3.22%,即在净化系统中,需要净化的烟气量计算值的大小决定于从外界吸入的空气量的多少,从外界吸入的空气量少(即集气空间漏风系数小)净化系统处理的风量就少,净化能耗就越低; 因此,设计槽罩板及与槽罩板连接的电解槽构件时应充分考虑结合面的密封性能、甚至直接考虑采用减少结合缝隙的大块体或一体罩板结构;同时,在槽罩板制作及生产操作上重视制作和操作质量,达到减小槽上排烟罩空间漏风空隙、减少总排烟量的目的。

电解烟气温度一般为150 ℃左右,根据理想气体状态方程,烟气温度由25 ℃上升到150 ℃,烟气量将增加40%,因此,为了减轻净化系统的负荷量,对收集的烟气采取主动降温措施(特别是气候较热的地区),如在管道上增加热交换器、定期清理烟道,增强排烟管道的散热效果,对降低能耗都是有益的。

4.2 根据电解槽罩内烟气流动特性确定相适应的集气罩结构

打壳点处产生的圆形射流温度高、速度快、集中,并与平面射流及吸入气流叠加,形成局部正压带,在布置集气罩上的吸烟口时要重点突出各打壳点,以各打壳点为吸气中心,收集打壳点处的圆形射流,就地消除正压,兼顾周边,防止扩散外溢。

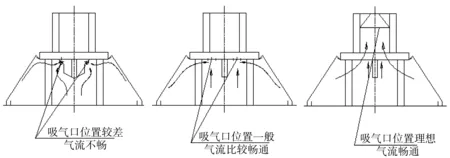

密封罩内的气流均为向上的快速热射气流,因此在设置吸气口时应有一定的高度,使气流有一定的缓冲空间、并使圆形射流周边的气流通过密封罩板能够顺势导流入集气罩吸口内;图4为在目前槽上框架结构中不同高度位置设置吸气口时的气流比较,从图中可以看出,第三个图中吸气口的位置相对高一些,罩内气流就更顺畅,在设置吸气口时应向这方面考虑,如图5所示。

图4 槽上框架结构中不同高度位置设置吸气口时的气流比较

图5 对应于罩内气流特性较理想的吸气口设置示意图

4.3 设计槽上集烟罩需要注意的其它问题

设计槽上集烟罩要保障各吸气口负压均匀、兼顾风速、安息角或清灰设施,防止出现生产初期排烟系统较为理想,但随着生产的进行,管道内粉尘沉降堵管,影响负压的合理分布的情况。

5 结束语

铝电解槽在向越来越大的方向发展,排烟量也在逐步增大,就目前该种预焙阳极的槽型而言,受槽上部结构和空间的影响,要做高质量的集气效果的槽上通风设施确实存在一定难度。 这就要求设计以电解烟气量和烟气流动特性为理论基础,通过对电解工艺设施本身的改进提高、集烟罩、密封罩板、上部框架、阴极槽壳等有关结构的全面构思、优化配置,设计出高捕集效率的集气装置,提高烟气净化效率,降低净化能耗,并达到高标准的环保效果。

[1] 杨昇,杨冠群. 铝电解生产技术[M].北京:冶金工业出版社,2013:7.

[2] 蒋仲安.工业通风与除尘[M]. 北京:冶金工业出版社,2010:58.

Generation, Characteristics and Collection of Flue Gas from Prebaked Anode Aluminum Reduction Cell

LIU Chuan-guo, ZHANG Zhi-fang, LI Xiao-feng

Using the fluid thermodynamic theory, this paper analyzes the flue gas distribution and flow characteristics in the production process of prebaked anode aluminum reduction cell, and explores some ideas to design the gas collection hood structure to suit the flue gas distribution and flow characteristics.

prebaked anode aluminum electrolysis cell; gas generation; flow characteristics; gas collection

2014-03-25

刘传国(1967—),男,山东临朐人,大学本科,工程师,主要从事电解铝的氧化铝输送及烟气净化工作。

TF821; TF805.3

A

1008-5122(2014)05-0039-05