基于神经网络的抽油机远程监控信息延时的预测研究

姚向新 李晓彤

(1.宁夏煤矿设计研究院有限责任公司,宁夏 银川 750011;2.神华宁煤集团教育培训中心,宁夏 银川 750021)

基于神经网络的抽油机远程监控信息延时的预测研究

姚向新1李晓彤2

(1.宁夏煤矿设计研究院有限责任公司,宁夏 银川 750011;2.神华宁煤集团教育培训中心,宁夏 银川 750021)

针对抽油机远程监控中信息延时的问题,提出了基于神经网络的信息延时预测方法。采用GPRS技术和Quest3D软件,构建了抽油机网络监控环境,分析了网络监控中存在的较大延时、不确定延时、数据丢失等问题,建立了信息延时的预测模型,为提高抽油机监控质量、保证采油作业安全提供了技术保障,利用现场数据,在MATLAB环境中进行了仿真,仿真结果验证了该方法的有效性。

抽油机;神经网络预测;遥操作

0 引言

抽油机是油田生产的常用设备,在世界范围内,抽油机数量超过100万台[1],而且还有增加的趋势。目前,在抽油机远程监测方面取得了大量的研究成果。潘峥嵘等人研究了基于GPRS的油田抽油机远程在线监控系统,开发了抽油机在线监控系统,该系统能对抽油机及油井的各种状态参数进行实时监测[2]。魏航信对抽油机远程监控系统客户端通信进行了研究,设计了包括现场层、监控层和管理层的3层抽油机远程监控体系结构[3]。在这些研究中,都没有考虑系统或网络的延时特性。

然而,在油田采油过程中,从数据采集、网络传输、故障诊断及停机维修之间有较长的时间间隔,若在2次巡检之间抽油机的某些部件发生故障而无法及时排除,抽油机将工作于非正常状态,易导致更深层次的故障发生,甚至损坏设备,威胁到人的生命安全[4]。因此,必须研究和探讨能够克服系统或网络延时的监测方法。

随着计算机技术、网络技术、传感技术及信息处理技术的不断发展,网络监控技术成为工业控制、航空航天、军事等众多领域的研究热点[5],将抽油机与网络相结合,使它具有跨空间性、交互多样性、成本低、容易维护等特点[6]是抽油机监控系统的发展趋势。由于网络具有较大延时、不确定延时、数据丢失等问题,本文提出了基于神经网络的信息延时预测方法,为提高抽油机监控质量以及保证采油作业安全,提供了技术保障。

1 抽油机远程监控系统设计

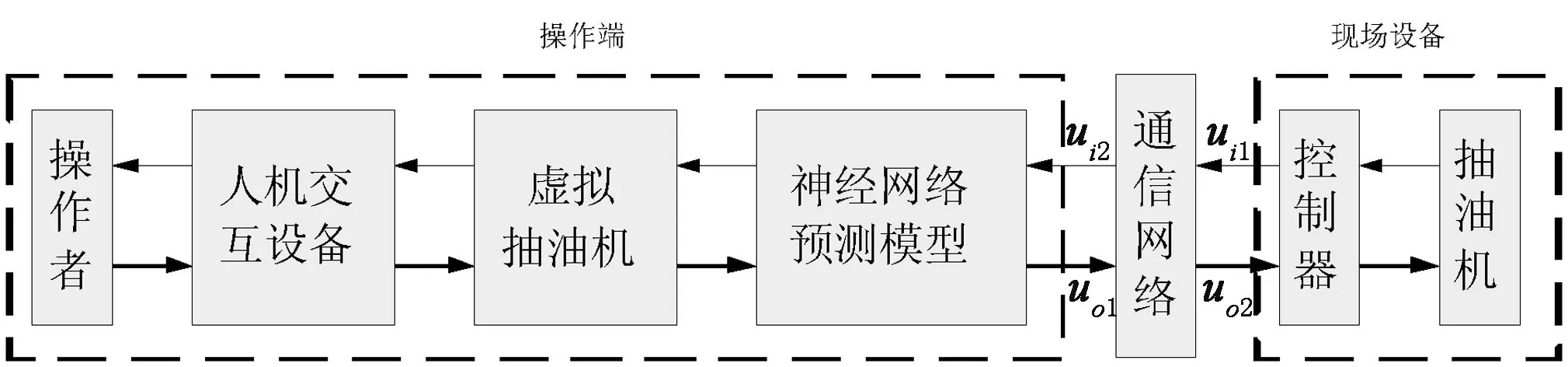

抽油机远程监控系统由数据采集、GPRS通信网络和操作端计算机系统构成。数据采集和GPRS通信网络借鉴前人研究成果。操作端计算机系统由神经网络预测模型、虚拟抽油机、人机交互等组成,是实现抽油机远程监控与信息预测的核心。基于神经网络的抽油机远程监控结构框架如图1所示。

图1 基于神经网络的抽油机远程监控结构框架

1.1 虚拟抽油机环境的构造

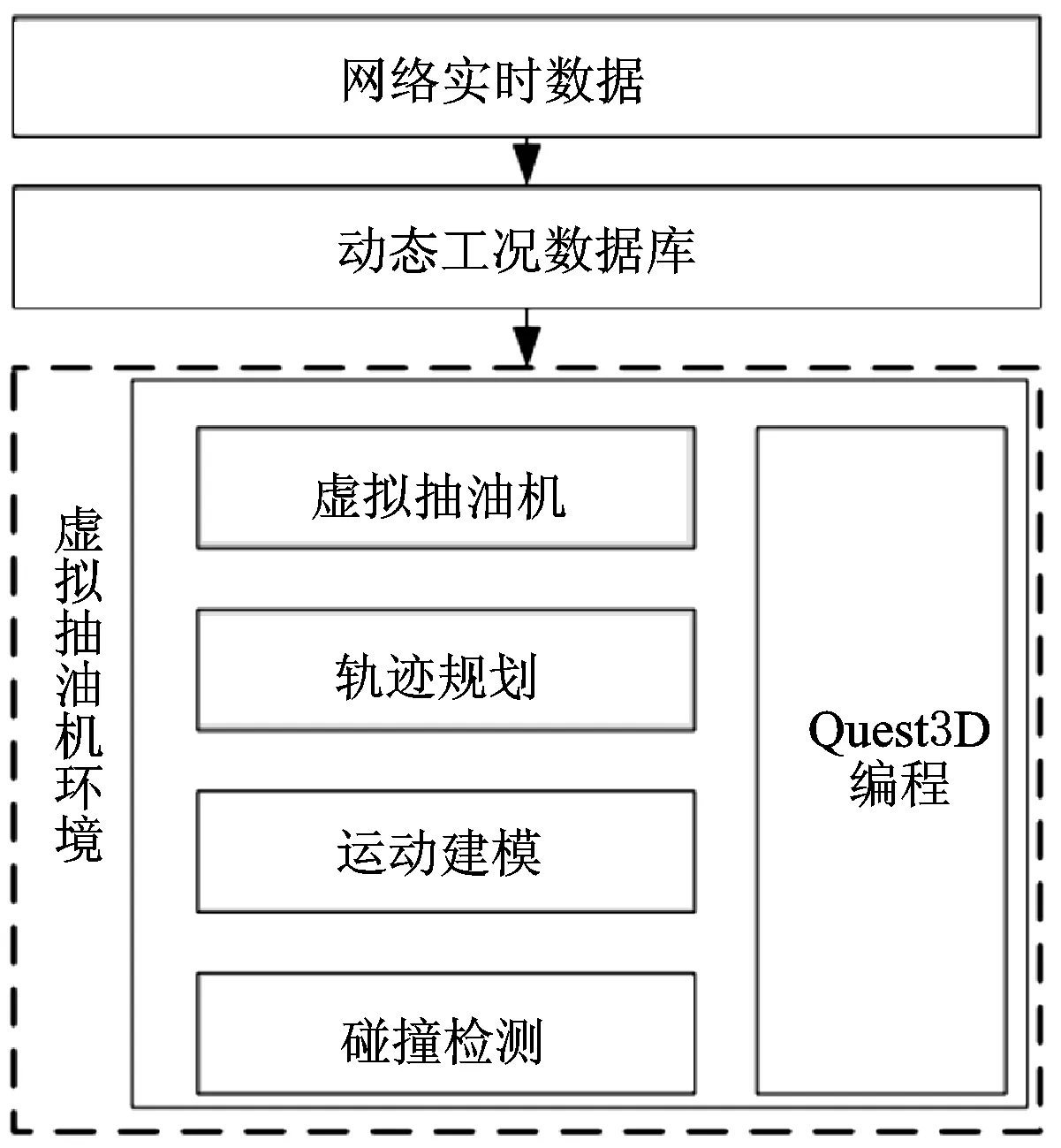

虚拟抽油机环境包括抽油机三维建模、运动虚拟等模块。采用Quest3D编程软件,快速构建虚拟抽油机环境,构建过程如图2所示,建立的虚拟抽油机模型如图3所示。

图2 虚拟抽油机环境的构建过程

图3 虚拟抽油机模型

1.2 系统延时分析

遥操作具有将操作端的命令和行为,通过网络,传给执行端的功能,将操作端和执行端分开,提高操作者的安全性和工作效率,降低成本。但由于网络具有较大延时或不确定延时、数据丢失等问题,不但影响了操作者对现场设备工况的正确感知,而且导致系统的不稳定,降低了系统的操作性能。因此,必须对抽油机网络监控系统进行延时分析。

如图1所示,ui1为抽油机的实时状态信号,ui2为经网络传输延时后的信号,也是操作端的输入信号,uo1为操作端的输出信号,uo2为抽油机的输入信号,其中uo2是uo1经网络传输的延时信号。设信息传输时,网络延时为Tw,系统处理时间为Tm,系统延时为T,则历史延时数据可以表示为:

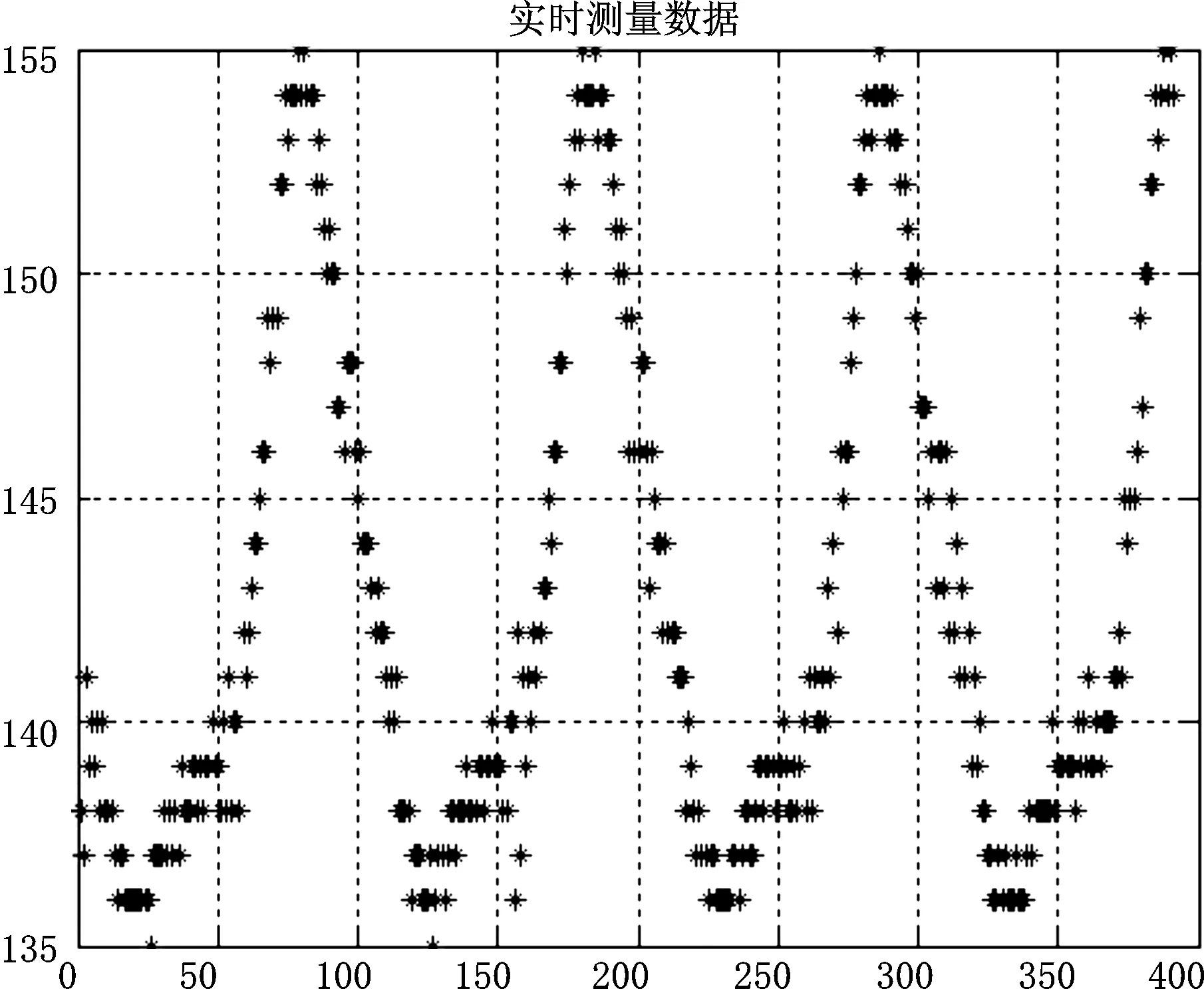

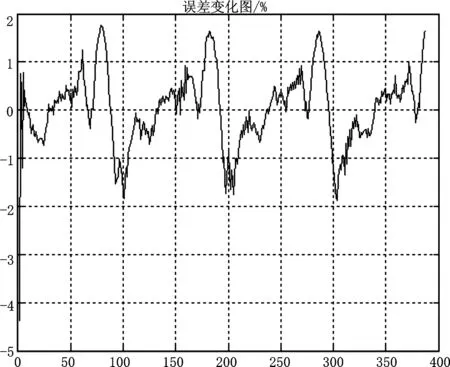

{T|k=1,2,…,K;0 (1) 式中,Tmax为系统最大延时;K为最大时刻。 实时测量的抽油机状态数据包通过网络传输到操作端,经处理以后,再通过网络将控制信号传给现场设备,总共花费的时间为系统延时,则有: T=Tw+Tm (2) 目前解决延时问题存在几种具有代表性的方法,如监督控制、共享控制、预测控制、基于事件的控制等,其中应用最广泛的是预测控制。本文采用神经网络预测控制方法,对抽油机参数进行预测,在危险发生前实施控制,保证采油作业安全。 BP算法中,单纯的梯度下降法其权值调节公式仅为按梯度负方向进行修正,未考虑积累的经验,且学习率为常数,存在学习过程易发生振荡、收敛慢、易陷入局部极小等缺点。本文采用改进的BP算法,在其权向量调整公式基础上加入动量项,同时让学习率自适应调整,以减少学习过程中的振荡趋势,提高网络的收敛速度,抑制网络陷于局部极小。 数据采集及控制频率为200 Hz,通讯延时为Tw=1.5 s,Tm=0.5 s,用Matlab仿真,设仿真的给定信号是神经元变换函数采用Sigmoid型函数。以抽油机悬点加速度测试为例,对测试参数进行预测。本地测试的加速度信号如图4所示,神经网络预测误差如图5所示。 图4 实时测量数据 图5 神经网络预测误差 本文将机器人遥操作技术引入到抽油机远程监测监控领域,将抽油机与网络相结合,使其具有跨空间性、交互多样性、成本低、容易维护等特点。由于网络具有较大延时或不确定延时、数据丢失等问题,建立了遥操作抽油机系统,提出了基于神经网络预测的控制策略。利用现场数据仿真,证明了该方法的有效性。为进一步提高抽油机监控质量、保证采油作业安全,提供了新的技术保障。 [1] 张晓东,贾国超.关于我国抽油机发展的几点思考[J].石油矿场机械,2008,37(1):24~27 [2] 潘峥嵘,滕尚伟,尹晓霈,等.基于GPRS的油田抽油机远程在线监控系统的设计与实现[J].化工自动化及仪表,2008,35(1):75~77 [3] 魏航信.基于GPRS的抽油机远程监控系统研究[J].计算机测量与控制,2010,8(3):530~533 [4] 孙东.抽油机电参数远程智能故障诊断技术研究[J].自动化仪表,2012,33(5):22~24 [5] 王明明,李世其,朱文革,等.基于人工神经网络的遥操作预测仿真[J].载人航天,2012,18(5):71~76 [6] 景兴建,王越超,谈大龙.遥操作机器人系统时延控制方法综述[J].自动化学报,2004,3(2):214~223 [7] Eryure kE, Upadhyaya B R.Sensor validation for power plants usin g adaptive back propagation neural network[J].IEEE transaction on nuclear science,1990,37(2):1 040~1 047 2014-07-04 姚向新(1978—),男,甘肃静宁人,工程师,研究方向:煤矿机电工程设计。2 神经网络预测模型

3 仿真研究

4 结语