马堡煤矿15#煤层水力压裂增透技术研究

耿增达,赵红星

(山西煤炭运销集团长治有限公司,山西 长治 046000)

1 工作面概况

山西马堡煤业有限公司(简称马堡矿)位于武乡县城东北53km处墨镫乡马堡村,隶属于山西煤炭运销集团长治有限公司,生产能力为1.5Mt/a,属高瓦斯矿井,主采8#、9#、15#煤层。15108综放工作面位于井田15#煤层一采区,走向长度1627m,倾向长度180m。经实测15108综放工作面煤层瓦斯含量为10m3/t左右,现有瓦斯抽采措施抽采效果差,造成生产过程中回风流瓦斯浓度超限,为此,设计在15108回采工作面开展高压水力压裂增透试验提高瓦斯抽采率。

2 水力压裂增透技术现场实验

2.1 水力压裂增透技术的原理

煤层水力压裂增透就是将一定流量的高压水注入煤层中,煤层在水压作用下产生并裂隙并发育变宽变长,使煤体渗透系数不断加大,提高媒体透气性,从而提高瓦斯抽采效果。水力压裂增透的物理原理可简要概括为:高压水注入煤层借助流体水在煤层各种弱面内对弱面两壁面的支撑作用使煤层内部弱面张开、扩展和延伸,从而形成内部分割,分割不但增加了裂隙等弱面的体积,而且使裂隙延伸从而增加了裂隙之间的连通,最终形成一个相互交织的多裂隙贯通网络[1-6]。

2.2 水力压裂增透实验流程

2.2.1 水力压裂试验地点

水力压裂增透技术试验地点选取15108工作面回风顺槽。

2.2.2 水力压裂钻孔布置及封孔

根据15108回采工作面煤层特点,施工钻孔4个,其中包括检验孔2个,压裂孔2个。钻孔布置如图2-2所示,钻孔参数为:钻孔直径113mm,开孔高度1m,倾角1°,与巷道夹角90°,钻孔长度50m。

完成钻孔施工后立即进行封孔,检验孔采用φ65阻燃抗静电PVC管和专用封孔材料封孔,封孔深度8m。压裂孔采用橡胶注水封孔器连接φ32加厚无缝钢管,无缝钢管每根2m,采用螺纹连接,采用专业封孔材料封孔,封孔长度20m。封孔后将各孔连接抽采管路并安装孔板流量计,每天观测钻孔瓦斯浓度和流量,连续观测5天,并做好记录。

2.2.3 水力压裂设备及仪表

选用额定压力为31.5MPa,最大排量为300L/min的乳化液泵。为便于操作和控制,压裂泵安装有压力表、水表及卸压阀门等附件,采用直感耐震压力表对注水压力进行观测。此次试验的压裂泵上和注水管上配备的压力表量程均为 60MPa。

2.2.4 水力压裂实验过程

(1)准备工作就绪后开始对4#孔进行压裂作业,初始压力为5MPa,然后逐步提升压力,当发现3#观测孔出现滴水现象并有逐渐增大趋势,注水压力迅速降低至4MPa左右,随即停泵并关闭闸阀结束注水,试验最高注水压力为16 MPa,累计注水时间14min,注水量4.2m 左右。

(2)同上述步骤依次对2#压裂孔进行注水作业,最高注水压力达到13 MPa时,水压开始骤降至3MPa,累计注水时间13min,注水量3.9m 左右。通过观察发现,压裂孔封孔处有水流出,而观测孔没有水流出,说明压裂孔封孔没有达到强度要求,2#孔注水压裂失败。由数据可知:15108综放工作面水力压裂实验煤层破裂压力为16 MPa左右,压裂半径大于4m。

3 水力压裂增透抽采效果分析

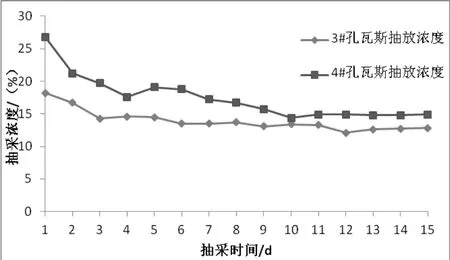

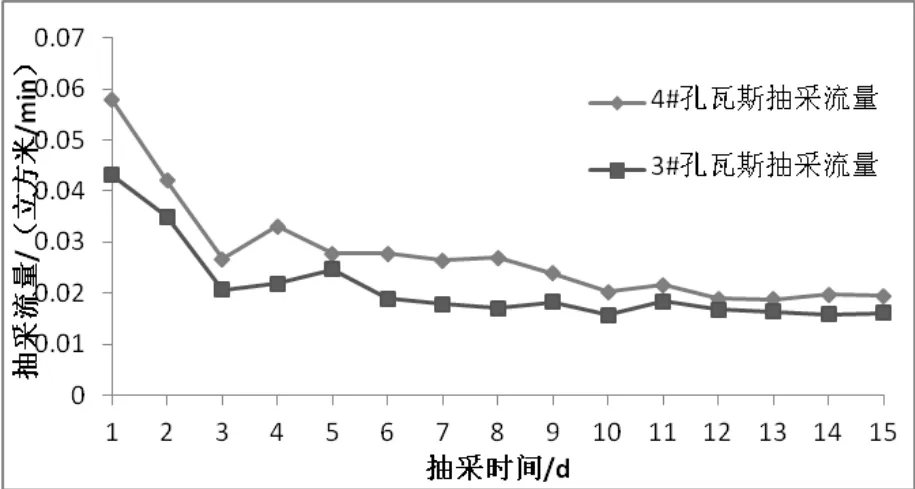

打开闸阀开始放水,放水 6小时候后将3#、4#孔分别连接至瓦斯抽采管路并安装孔板流量计,每天测量单孔瓦斯抽采浓度和流量。连续观测15天,并整理数据可知:3#观测孔封孔后瓦斯抽采纯量为0.0142m /min,浓度最大为9.4%;压裂前抽采纯量为0.0081 m /min,浓度为8.5%,平均瓦斯抽采纯量为0.01 m /min。压裂后最大抽采纯量为0.043 m /min,最大抽采浓度为18.2%;最小抽采纯量为0.0161 m /min,最小抽采浓度为12.1%。压裂后平均瓦斯抽采纯量为0.0211 m /min,15天内累计抽采瓦斯455.76 m 。

4#压裂孔封孔后瓦斯抽采纯量为0.0153m /min,浓度为10.2%;压裂前抽采浓度为7.6%,抽采纯量为0.007 m /min,平均抽采纯量为0.009 m /min。压裂后最大抽采纯量为0.0578 m /min,最大抽采浓度为26.8%;最小抽采纯量为0.0188 m /min,最小抽采浓度为14.4%。压裂后平均瓦斯抽采纯量为0.0274m /min,15天内累计抽采瓦斯591.84 m 。

水力压裂结束后3#观测孔和4#压裂孔瓦斯抽采浓度随时间变化曲线如图1所示,瓦斯抽采纯量随时间变化曲线如图2所示。

图1 钻孔抽采浓度变化曲线

图2 钻孔抽采纯量变化曲线

由图2可知,压裂结束当天为瓦斯抽采量最大值, 3#孔抽采纯量达到0.043 m /min,4#孔瓦斯抽采纯量达到0.0578 m /min。瓦斯抽采量随时间变化而渐低,15天后3#孔抽采量稳定在0.016 m /min左右,4#孔抽采量稳定在0.019m /min左右。期间瓦斯抽采量有波动现象,原因是压裂注入煤层的水自然排出,煤层裂隙舒展,形成瓦斯流动通道,使瓦斯抽采量增大。

根据对数据的分析可知,3#观测孔水力压裂前后最大瓦斯抽采量增大了约3倍,平均瓦斯抽采量增大了约2.1倍;4#压裂孔注水压裂前后最大瓦斯抽采量 增大了约3.8倍,平均瓦斯抽采量增大了约3倍。根据压裂时观测孔有水涌出现象得知,水力压裂钻孔在煤层走向上的压裂半径大于4m。

4 结论

(1)15108工作面煤层注水压力为16MPa时,水力压裂钻孔在煤层走向方向上的影响半径超过4m。

(2)压裂前后钻孔最大瓦斯抽采流量增大3倍以上,平均流量增大2倍以上,大幅提高了煤层透气性和钻孔瓦斯抽采效果,缩短了抽采周期。

(3)压裂后增加煤层瓦斯抽采半径4倍以上,钻孔施工间距同时可增加四倍以上,大幅降低了钻孔施工量。

(4)钻孔水力压裂后,通过瓦斯抽排,降低了其影响范围内的煤层瓦斯含量、瓦斯压力,改变了煤体内部应力分布,可以在一定程度上降低或消除突出隐患。

(5)压裂后煤体内水分增加,可以降低采掘过程中的煤尘产生量,改善井下作业环境。

[1]湖南省红卫煤矿,辽宁省煤炭研究院.水力压裂增透排放瓦斯防止突出初步试验[J].煤矿安全,1973,11(01):1-10.

[2]周军民.水力压裂增透技术在突出煤层中的试验[J].中国煤层气,2009,6(03):34-39.

[3]赵阳升,杨栋,胡耀青,段康廉,冯增朝,赵岚.低渗透煤储层煤层气开采有效技术途径的研究[J].煤炭学报,2001:455-458.

[4]姚尚文.高瓦斯低透气性煤层强化增透抽采瓦斯技术研究[D].2005.

[5]姜瑞忠,蒋廷学,汪永利.水力压裂技术的近期发展及展望[J].石油钻采工艺,2004:52-57.

[6]吕有厂.水力压裂技术在高瓦斯低透气性矿井中的应用[J].重庆大学学报,2010(07):102-107.