基于CFD技术某超大型复杂腔体流场数值研究

杨兴林, 曾忠平, 陈友喜, 宋 骏

(江苏科技大学 能源与动力工程学院,江苏 镇江 212003)

基于CFD技术某超大型复杂腔体流场数值研究

杨兴林, 曾忠平, 陈友喜, 宋 骏

(江苏科技大学 能源与动力工程学院,江苏 镇江 212003)

为研究复杂腔体内航行体在出筒过程中的燃气流场和腔体内部压力建立情况,采用计算流体力学方法和动网格技术,对航行体出筒过程进行数值模拟.将安置在腔体内的航行体作为运动实体,随着航行体的运动,相应的流场计算边界发生变化.计算过程根据当前时刻喷管内流场及燃气流场计算航行体受力情况,确定航行体在任意计算时刻的运动速度,并由相应的运动边界更新网格,计算新网格下的流场参数分布.计算结果与实验结果符合较好,说明文中方法能够有效地揭示航行体出筒过程中燃气流的动力特性,通过分析这些流动现象,为工程应用提供有意义的参考.

计算流体力学; 动网格; 燃气流

近年来,很多气体射流理论尚未完全成熟,在实际工程领域中的问题还得依靠试验和数值模拟来解决.这类试验都存在周期长、费用高的特点,而数值模拟技术具有研究周期短,经费消耗少等特点,在实际研究过程中得到了广泛的应用.在航空航天及武器系统的研究中,存在着许多可以通过数值模拟来解决的问题,如:燃气射流冲击作用[1]、飞行器气动干扰[2]等.通过对这些问题进行数值模拟,可以更加深刻地理解问题产生的机理,为实验研究提供指导,节省实验所需的人力、物力和时间,并对实验结果的整理和规律的得出起到很好的指导作用[3].

为了进一步增强航行体在出筒过程中的可靠性,需要对腔体进行多种复杂环境条件下的计算分析,国内目前许多研究人员已经采用计算流体力学方法进行了大量的数值模拟,并取得了一定的成果[4-14].但对于航行体在出筒过程中腔体内密封圈的漏气规律及密封圈上的开孔对腔内压力建立的影响研究较少.文中研究对象为某水下固定复杂腔体系统,涉及航行体整个出筒过程的研究,是一个复杂的三维非定长瞬变物理过程.由于该系统结构的复杂性和特殊性,需要考虑该系统流场的分布情况,密封圈上的开孔漏气规律,以及气密封圈上是否开孔会对腔内压力的建立产生影响等.文中充分利用Fluent良好的仿真功能,对航行体出筒过程作了动态模拟,利用动网格技术并与可编译型UDF程序代码相配合实现航行体出筒过程的动态流场变化的仿真计算.通过对计算结果的总结分析得出腔体内部流场运动规律,为工程应用提供有意义的参考.

1 数学模型和数值方法

1.1 控制方程

数值模拟采用三维非定常雷诺平均N-S方程,其控制方程如下[15-17]:

1)连续性方程

(1)

2)动量方程

(2)

3)能量方程

(3)

式中:keff为有效热传导率(k+kt);kt为湍流热传导率,是由湍流模型决定的,方程右侧第一项代表的是热传导;SE为所有的体积热源.

4)状态方程

p=ρRT

(4)

式中:R为摩尔气体常数.

5)体积分数方程

(5)

式中:mp为能量源项.

1.2 湍流模型

对于计算模型,文中使用k-ε双方程模型进行湍流计算.该模型有3种不同的类型,分别为:标准k-ε模型、RNGk-ε模型和Realizablek-ε模型[18].其中RNGk-ε模型和Realizablek-ε模型是标准k-ε模型的修正方案,RNGk-ε模型主要适用于包含射流的管道内流动以及流线弯曲程度较大的流动,而Realizablek-ε模型主要适用于混合流的自由流动以及带有分离的流动,因此文中选择适用于射流的RNGk-ε模型进行计算.

1.3 UDF技术

用户自定义函数,或UDF,是用户自编的程序,它可以动态的连接到Fluent求解器上来提高求解器性能.用户自定义函数用C语言编写.使用DEFINE宏来定义.UDF中可使用标准C语言的库函数,也可使用Fluent Inc.提供的预定义宏,通过这些预定义宏,获得Fluent求解器得到的数据,从而解决一些标准的Fluent模块不能解决的问题[19].

为了实现航行体出筒过程的仿真模拟,因此使用到动网格技术.航行体在运动过程中可以认为只受到重力和阻力的作用,运用DEFINE_CG_MOTION宏来指定航行体运动区域的网格运动,该宏能够指定每一时间步的线速度与角速度,而且能够提取出指定面上所受的合力,所以运用动量定理,即FΔt=mΔv,就能够对不同时刻的速度进行累加,实现航行体加速运动的速度加载过程.Fluent利用加载后的速度值动态地更新区域的节点位置,同时实现网格的动态更新.同理运用DEFINE_PROFILE宏对输入气源参数进行编写,实现气源参数随时间动态加载到Fluent求解器的目标.

1.4 数值方法

运用目前比较流行的CFD商用软件Fluent进行求解计算.利用压力的稳式算子分割算法(pressure implicit with splitting of operators,PISO)对三维非定长流流场进行求解,并利用动网格更新方法对运动区域网格进行动态更新.

2 计算模型

2.1 模型计算域

整个流场计算域如图1,可分为底腔部分、被密封圈隔开的腔体部分以及密封圈部分,其中密封圈部分由若干均匀分布的小孔组成,腔体中被去除的部分为支撑块.

图1 流场计算域Fig.1 Flow field calculation domain

2.2 计算网格

为了得到高质量的网格单元,文中采用分块网格划分方法,并结合Map,Cooper以及Tet/Hybrid等网格划分手段对计算域进行了网格的划分,同时利用混合网格方法将六面体结构网格与四面体非结构网格很好的连接起来.如图2为用于仿真计算的网格模型,图3为部分特殊结构的网格示意图.其中计算模型的网格单元个数为558586.

图2 流场计算域网格Fig.2 Grid of flow field calculation domain

图3 部分网格示意图Fig.3 Schematic diagram of part grid

3 计算结果分析

3.1 流场分布规律

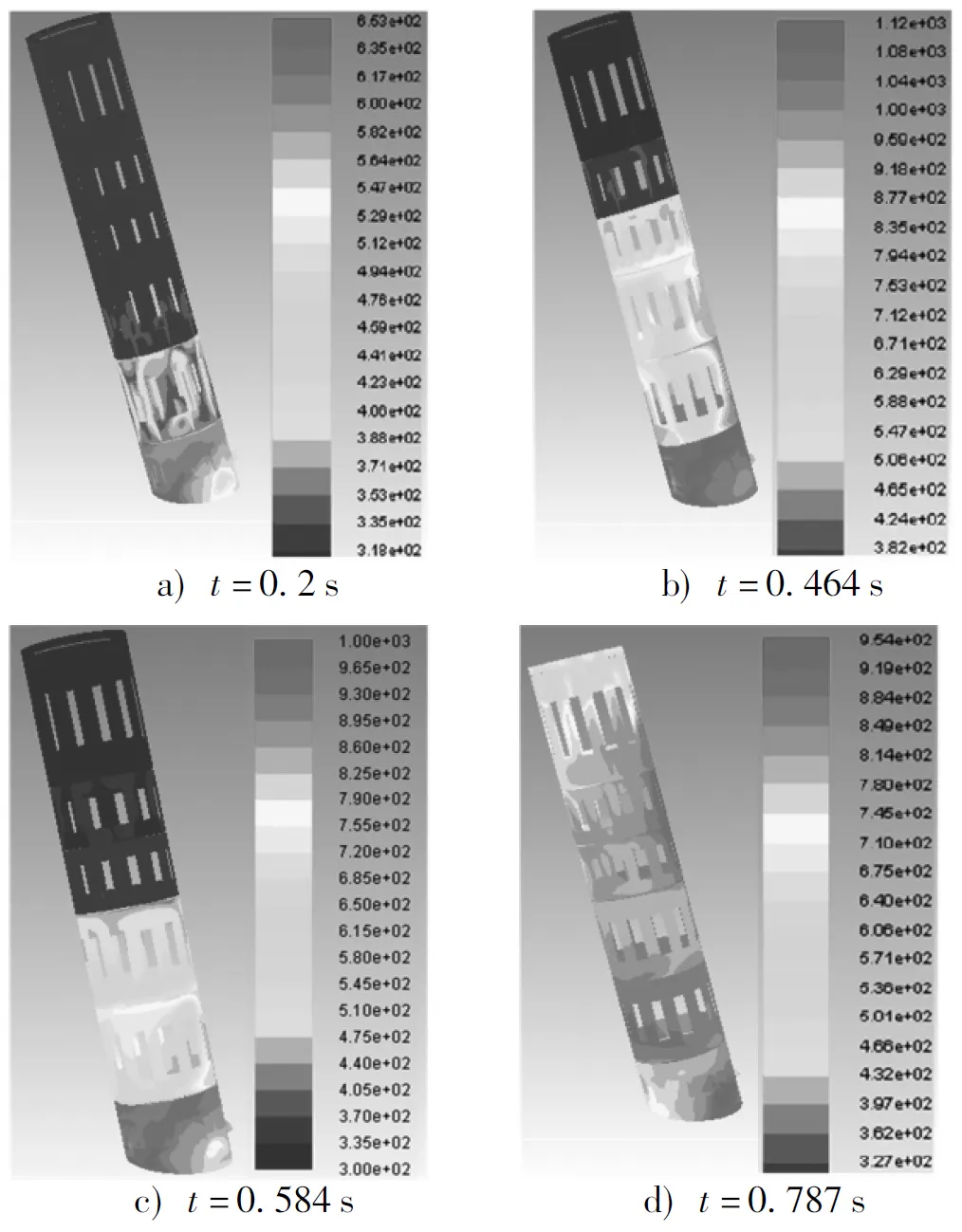

图4~6为不同时刻下的计算域流场分布情况.由图4可知腔内压力峰值达3.0MPa左右,航行体尾部尚未经过其所在的腔体上端密封圈时,航行体尾部所在腔体压力与航行体尾部即将到达的下一个腔体内的压力在数量级上相差较大,形成了较为明显的压力突变.巨大的压力差必然导致密封圈上开孔处剧烈的流场现象(其中开孔处马赫数可达到5),因此航行体在筒内运动过程中,由于受到高温、高压冲击射流的影响,密封圈极有可能出现破坏.由图5可知底腔区域的温度较其它部分腔体的温度高,超音速气体在经过入口发动机高速喷出后,整个底腔区域都被高温气体所包围,并在底腔形成一个较大的回转流场,引起气体温度不断升高,从而造成被引射进入筒内的气体温度升高,导致航行体在筒内的环境不断恶化.由图6可知,超音速射流燃气在进入底腔后,由于粘性的影响,对腔体内部气体产生直接的带动作用,从而形成了一个较大的流场旋转区域,同时小孔处流场非常剧烈.

图4不同时刻压力场(单位:Pa)

Fig.4Pressurecontoursatdifferenttimes(Unit:Pa)

图5不同时刻温度场(单位:K)

Fig.5Temperaturecontoursatdifferenttimes(unit:K)

图6不同时刻二维速度场(单位:m·s-1)

Fig.6Two-dimensionalvelocityvectoratdifferenttimes(unit:m·s-1)

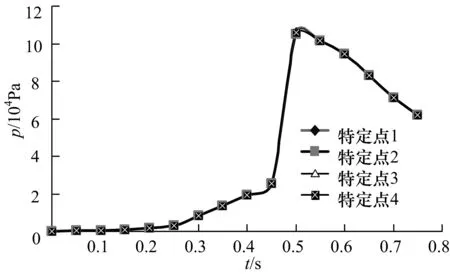

3.2 数值模拟与实验校核

图7为运用数值模拟得到的腔体底部压强随时间变化的关系与实验数据的对比.从图中可以看出,计算结果与实验数据相符合说明使用文中的数值模拟方法对腔体模型进行航行体出筒过程的动力学研究是可行的,从图中变化来看,腔体底腔中心点的压力在0.38s之前都处于不断递增的状态,在0.38s之后底腔压力开始了递减.这主要是因为在航行体运动之前为了保证其有充足的推力,需要将腔内的压力迅速增加起来,当航行体速度提升至合适值后,往腔体内注入的燃气可适当减少,因此腔内压力出现了下降,但航行体的加速度在整个出筒过程中都为正值.从图中还可以看出数值计算所得的腔体底部压强要比实验数据小一些,说明根据实验工况拟合出来的输入燃气质量流要比实验实际输入的燃气质量流小.

图7 数值模拟与实验所测底腔中心点压力时间历程曲线对比Fig.7 Numerical simulation and experimental measurementthe pressure time history curves of the centerpoint of the bottom cavity

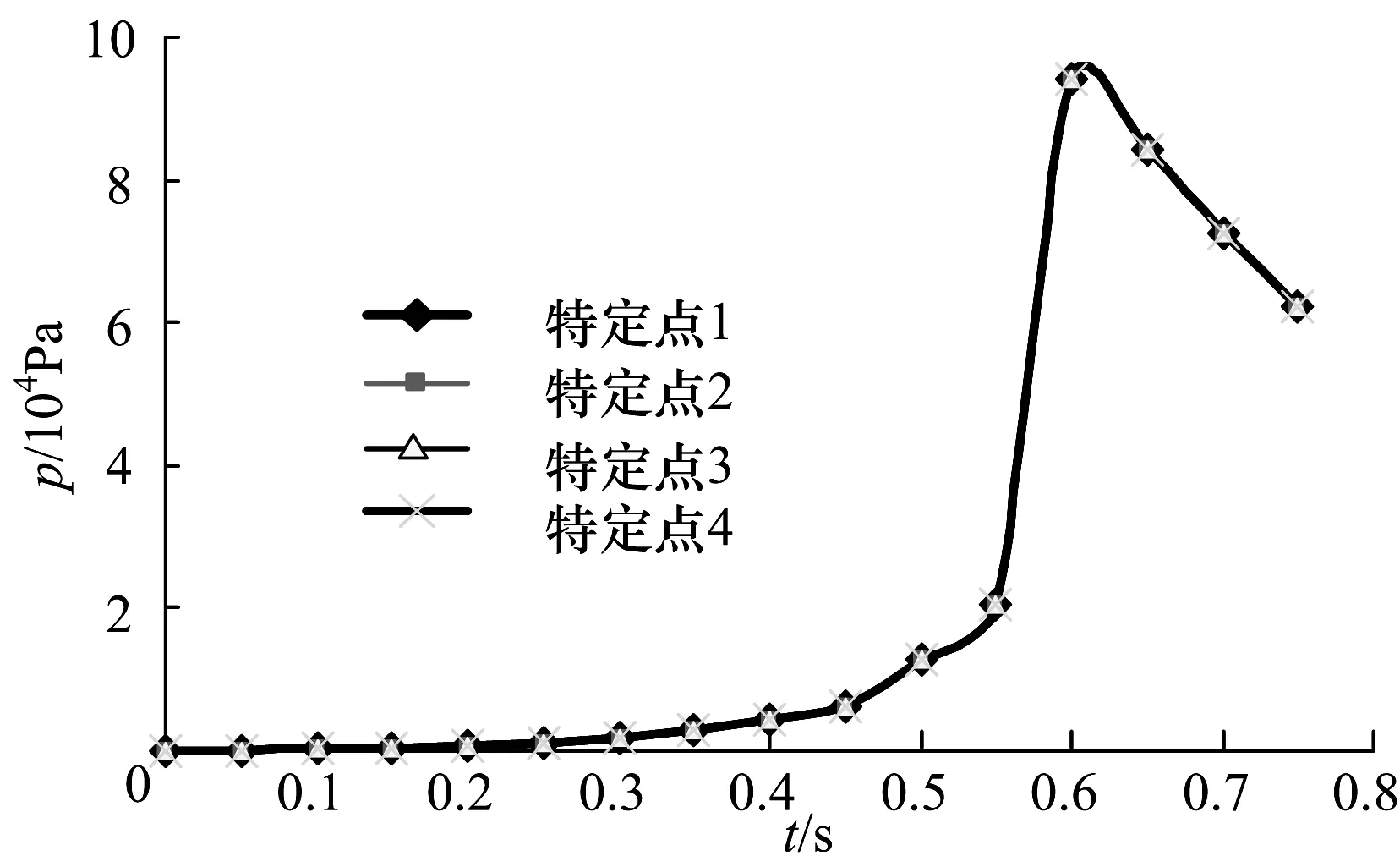

3.3 腔内特定点压力时间历程曲线

图8~10为计算得出的腔内特定点压力时间历程曲线(其中特定点为每个腔体几何中心周向分布的4个轴线位置点),分别为第一个腔体内特定点的压力时间历程曲线至第三个腔体内特定点的压力时间历程曲线.从图中可看出腔体内同一高度特定点压力曲线几乎是重合的,而且流场相对剧烈的第一个腔体内的特定点压力时间历程曲线波动性同样较小,因此可以得出密封圈上小孔的漏气不对腔体周向压力的均匀性产生影响,或影响程度较小.

图8 第一个腔体内特定点压力时间历程曲线Fig.8 Pressure time history curves of fistcavities within a particular point

图9 第二个腔体内特定点压力时间历程曲线Fig.9 Pressure time history curves of secondcavities within a particular point

图10 第三个腔体内特定点压力时间历程曲线Fig.10 Pressure time history curve of thirdcavities within a particular point

4 结论

文中运用流体动力学方法建立了非定长条件下粘性、可压,三维复杂腔体超音速欠膨胀燃气射流的数学模型,运用动网格技术,对航行体的出筒过程内部流场流动状态进行数值模拟,从计算结果中可以看到空间复杂的激波系形状及航行体出筒过程中各参数的动态发展变化趋势,得到结论如下:

1) 航行体在出筒过程中,腔内压力在特定时刻点会产生压力突变,这主要是由于密封圈对所连接腔体的隔断造成的;

2) 通过对腔内特定点进行动态压力监测,得出密封圈上的开孔并不对腔内周向压力的均匀性产生影响,或影响较小;

3) 文中为复杂腔体系统实验研究提供了一定程度的理论依据,具有普遍的参考性.

References)

[1] 黄振宇.喷管流动和燃气射流的数值模拟 [D]. 北京:北京理工大学,1999.

[2] Uwe R, Rosemarie M. CFD2simulation of the flow through a fluidic element [J].AerospaceScienceTechnology,2000(4):111-123.

[3] 傅德彬,刘琦,陈建伟,等.导弹发射过程数值模拟[J].弹道学报,2004,16(3):11-16. Fu Debin, Liu Qi, Chen Jianwei, et al. Numerical simulation of missile launching process [J].JournalofBallistics, 2004,16(3): 11-16. (in Chinese)

[4] 徐华平,张旭,王浩东,等.基于 CFD 某增压柴油机不同海拔下的燃烧机理分析[J].江苏科技大学学报:自然科学版,2013,27(4):366-370. Xu Huaping, Zhang Xu, Wang Haodong, et al.Based on CFD combustion mechanism analysis of a turbocharged diesel engine in different altitude [J].JournalofJiangsuUniversityofScienceandTechnology:NaturalScienceEdition, 2013,27(4): 366-370. (in Chinese)

[5] 聂宇宏,梁融,钱飞舟,等.高炉煤气余热锅炉数值模拟与传热系数的修正[J].江苏科技大学学报:自然科学版,2014,28(1):46-49. Nie Yuhong, Liang Rong,Qian Feizhou,et al. Numerical simulation of blast-furnace gas waste heat boiler and heat transfer coefficient of amendments [J].JournalofJiangsuUniversityofScienceandTechnology:NaturalScienceEdition, 2014,28(1): 46-49. (in Chinese)

[6] 刘厚林,董亮,王勇,等.流体机械CFD中的网格生成方法进展[J].流体机械,2010,38(4):32-37. Liu Houlin, Dong Liang, Wang Yong, et al. Grid generation method in CFD of fluid machinery development of fluid machinery[J].FluidMechinery,2010,38(4): 32-37. (in Chinese)

[7] 陈龙,伍贻兆,夏健,等.CFD/CSD紧耦合及新型动网格方法在气动弹性模拟中的应用[J].计算力学学报,2011,28(5):807-812. Chen Long, Wu Yizhao, Xia Jian,et al.CFD/CSD tight coupling and a new dynamic mesh method in the application of pneumatic elastic simulation [J].ChineseJournalofComputationalMechanics,2011,28(5): 807-812. (in Chinese)

[8] 朱雄峰,郭正,侯中喜,等.基于动网格的翼型设计优化[J].国防科技大学学报,2013,35(2):1-6. Zhu Xiongfeng, Guo Zheng, Hou Zhongxi,et al. Airfoil design optimization based on dynamic grid [J].JournalofNationalUniversityofDefenseTechnology,2013,35(2): 1-6. (in Chinese)

[9] 吴慧媛,何雪明,戴进,等.基于CFD的双螺杆压缩机的三维动态仿真分析研究[J].中国机械工程,2013,24(24):3366-3371. Wu Huiyuan, He Xueming, Dai Jin,et al. The three-dimensional dynamic simulation of twin screw compressor CFD analysis based on [J].ChinaMechanicalEngineering,2013,24 (24): 3366-3371. (in Chinese)

[10] 孙存楼,王永生,李坚波,等.基于CFD的调距桨调距过程桨叶水动力性能研究[J].哈尔滨工程大学学报,2010,31(2):149-153. Sun Cunlou, Wang Yongsheng, Li Jianbo,et al. Controllable pitch propeller based on CFD research on hydrodynamic performance of controllable-pitch rotor blade[J].JournalofHarbinEngineeringUniversity,2010,31(2): 149-153. (in Chinese)

[11] 岳向吉,巴德纯,苏征宇,等.基于CFD的滚动活塞压缩机泵腔气流噪声分析[J].振动与冲击,2012,31(3):123-126. Yue Xiangji, Ba Dechun, Su Zhengyu,et al. Based on CFD rolling piston compressor pump cavity air noise analysis [J].VibrationandShock,2012,31(3): 123-126. (in Chinese)

[12] 孙丹,张楚,郭瑞,等.基于两相流理论滑动轴承动力特性求解[J].航空动力学报,2012,27(12):2821-2827. Sun Dan, Zhang Chu, Guo Rui, et al. Dynamic characteristics of sliding bearings based on two-phase flow theory [J].Aero-dynamics,2012,27(12): 2821-2827. (in Chinese)

[13] 岳向吉,巴德纯,苏征宇,等.基于动网格的滚动活塞压缩机泵腔流动瞬态模拟[J].东北大学学报:自然科学版,2011,32(4):563-566. Yue Xiangji, Ba Dechun, Su Zhengyu, et al. Based on dynamic grid transient simulation of rolling piston compressor pump chamber flow [J].NortheasternUniversityJournal:NaturalScienceEdition, 2011,32(4): 563-566. (in Chinese)

[14] 王仕松,郑坚,贾长治,等.基于动网格CFD技术的膛口弹前激波流场数值模拟[J].火炮发射与控制学报,2010(4):84-87. Wang Shisong, Zheng Jian, Jia Changzhi,et al. Dynamic grid CFD technology of muzzle blast flow field numerical simulation [J].JournalofGunLaunch&Control, 2010(4): 84-87. (in Chinese)

[15] 连桂森.多相流动基础[M].杭州:浙江大学出版社,1989.

[16] Yuan Weixing,Gunter H Schnerr.Numerical simulation of two-phase flow in injection nozzles:interaction of cavitation and external jet formation[J].JournalofFluidsEngineering,2003:125.

[17] 甘晓松,贾有军,鲁传敬,等.水下燃气射流流场数值研究[J].固体火箭技术,2009,32(1):23-26. Gan Xiaosong, Jia Youjun, Lu Chuanjing,et al. Numerical simulation of combustion gas jet [J].JournalofSolidRocketTechnology, 2009,32(1): 23-26. (in Chinese)

[18] Lucius A,Brenner G.Unsteady CFD simulations of a pump in part load conditions using scale-adaptive simulation[J].InternationalJournalofHeatandFluidFlow,2010,31(6):1113-1118.

[19] Singh K K,Mahajani S M,Shenoy K T,et al.CFD modeling of pilot-scale pump-mixer:Single-phase head and power characteristics[J].ChemicalEngineeringScience,2007,62(5):1308-1322.

(责任编辑:曹 莉)

NumericalstudyofflowfieldinahugecomplexcavitybasedonCFDtechnology

Yang Xinglin, Zeng Zhongping,Chen Youxi, Song Jun

(School of Energy and Power Engineering,Jiangsu University of Science and Technology,Zhenjiang Jiangsu 212003,China)

In order to study the fuel gas flow field and the housing internal pressure establishment situation as a navigation body leaves a complex cavity, we use the computation hydromechanics method and the move grid technology to numerically simulate the navigation body leving the tube. As the navigation body moves, the corresponding boundary changes in flow field calculation. Calculations according to the current nozzle flow field and gas flow field calculation of navigation body stress situation, determine navigation body on any computing time of the movement speed, and by the corresponding movement boundary renewal grid, calculates under the new grid the flow field parameter distribution. The computed result indicated that, the computed result and the experimental result tally well, explained this article method can effectively promulgate the navigation body leave in the tube process the gas stream dynamic performance, through analyzes these phenomena of flow, To provide a meaningful reference for engineering application.

computational fluid dynamics; dynamic mesh; gas flow

10.3969/j.issn.1673-4807.2014.04.012

2014-04-21

杨兴林(1964—),男,博士后,教授,研究方向为零件加工与材料制备一体化.E-mail:hcyangx12010@163.com

TB126

A

1673-4807(2014)04-0364-06