超声冲击对Q235钢表面等离子喷涂涂层组织及抗热震性能的影响

陈 健,吉 祥,肖 跃

(1.江苏科技大学 先进焊接技术省级重点实验室,江苏 镇江 212003)(2.江苏省泰州技师学院,江苏 泰州 225300)

超声冲击对Q235钢表面等离子喷涂涂层组织及抗热震性能的影响

陈 健1,吉 祥1,肖 跃2

(1.江苏科技大学 先进焊接技术省级重点实验室,江苏 镇江 212003)(2.江苏省泰州技师学院,江苏 泰州 225300)

利用等离子喷涂技术在Q235钢表面喷涂Mo涂层及Mo/A12O3-TiO2复合涂层,对所制备的涂层进行超声冲击处理.利用SEM等分析测试手段,研究了超声冲击前后涂层表面的宏观及微观组织形貌;通过热震试验,研究了超声冲击对涂层热震性能的影响.结果表明:超声冲击处理对复合涂层的抗热震性能影响不大,且均优于 Mo涂层.但超声冲击处理对Mo涂层的抗热震性能影响较大,热震失效次数由超声冲击处理前的87次提高至超声冲击处理后的96次.Mo涂层的失效形式则主要表现为小块剥落直至最终剥落面积超过总面积的1/3而失效,复合涂层的失效形式主要表现为整体剥落.

等离子喷涂; Mo涂层; Mo/A12O3-TiO2复合涂层; 超声冲击; 抗热震性能

热镀锌是一种有效的金属防腐表面处理工艺[1],被用于各个行业的金属结构设施上.但在460~600℃的镀锌过程中,几乎所有的黑色金属都会与液锌发生反应,造成生产线上热镀锌锅壁、沉没辊、轴承等在生产过程中的大量损耗[2].所以对镀锌设备表面进行改性处理,提高其耐熔融锌液的腐蚀性能就显得尤为重要.目前常用的方法主要有渗硼及热喷涂工艺.文献[3]的实验证明,通过渗硼在材料表面形成的Fe2B+FeB化合物层与锌液不浸润,也不发生反应,具有很好的耐锌液腐蚀能力.采用热喷涂工艺在镀锌设备表面制备耐锌液腐蚀的涂层也是有效方法之一,主要有Mo、Mo-W金属和FeAl金属化合物涂层及A12O3,ZrO2,B2O3,SiO2,MgO,MoCoB,WC-Co等陶瓷或金属陶瓷涂层[4-10].为进一步提高涂层性能,往往还需对喷涂后的涂层进行后处理,主要有激光重熔、激光钉轧及真空扩散热处理等方法.

超声冲击处理方法是近年来国内外研究比较多的一种改善焊接接头应力分布,并能提高接头疲劳寿命的方法.通过超声冲击处理能够有效地消除焊接结构中的残余拉应力,形成有利的压应力,并能细化表层晶粒,提高焊接接头的疲劳强度[11].但这种方法在涂层后处理方面的应用目前还鲜有报导.

文中采用等离子喷涂工艺在Q235钢表面制备耐锌液腐蚀的Mo涂层及Mo/A12O3-TiO2复合涂层(打底层为Mo,工作层为A12O3-TiO2).对涂层进行超声冲击处理,并主要研究超声冲击处理对涂层组织结构及抗热震性能的影响.

1 实验

1.1 实验材料及设备

基体材料为Q235钢,尺寸为40mm×40mm×6mm,喷涂前先用酒精或丙酮清洗试样表面,然后用30目的白刚玉进行喷砂粗化处理.喷涂粉末分别为北京矿冶总公司生产的Al2O3+13%TiO2粉末(粒度:-50~+200目)(以下称AT粉末)和湖南华邦粉末有限公司生产的纯Mo粉(粒度:-150~+325目).

等离子喷涂设备为美国Praxair公司生产的3710型等离子喷涂系统,主气和送粉气选用Ar,辅气选用N2.

超声冲击设备由江苏科技大学自主研制,主要由3部分组成:超声发生器、振动系统和手持式操作机构.

1.2 实验方法

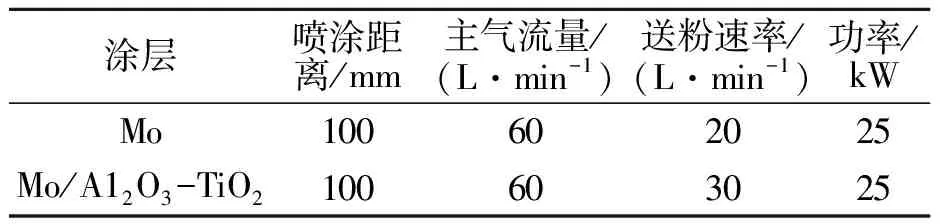

利用等离子喷涂技术在Q235钢表面喷涂Mo涂层及Mo/A12O3-TiO2复合涂层,主要工艺参数见表1,其他工艺参数为:载气流量为10L/min,喷枪移动速度为200mm/s,步距为3mm.送粉方式为外送粉,基体预热温度100℃,涂层厚度控制在0.3mm左右.

表1等离子喷涂工艺参数

Table1Optimizationparametersofplasmaspraying

涂层喷涂距离/mm主气流量/(L·min-1)送粉速率/(L·min-1)功率/kWMo100602025Mo/A12O3-TiO2100603025

对Mo涂层以及Mo/A12O3-TiO2复合涂层进行超声冲击试验,观察冲击前后涂层的组织形貌,然后参照中华人民共和国航空标准[12]HB7269-96,对试样进行热震实验,方法为在普通箱式炉中于460℃下保温15min,取出后迅速淬入室温的水中,如此重复上述操作不断对涂层进行冷热循环,将试样边角处第一次出现宏观裂纹的循环次数定为热震宏观起裂次数;将涂层剥落1/3面积时的循环次数定为热震失效次数.

2 结果与分析

2.1 涂层表面的宏观形貌

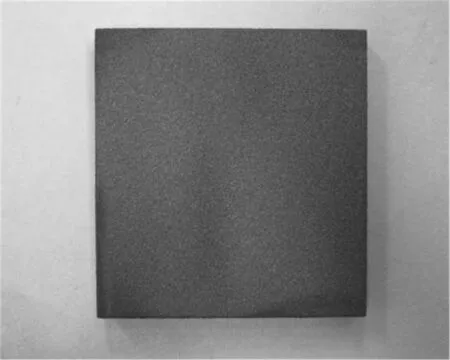

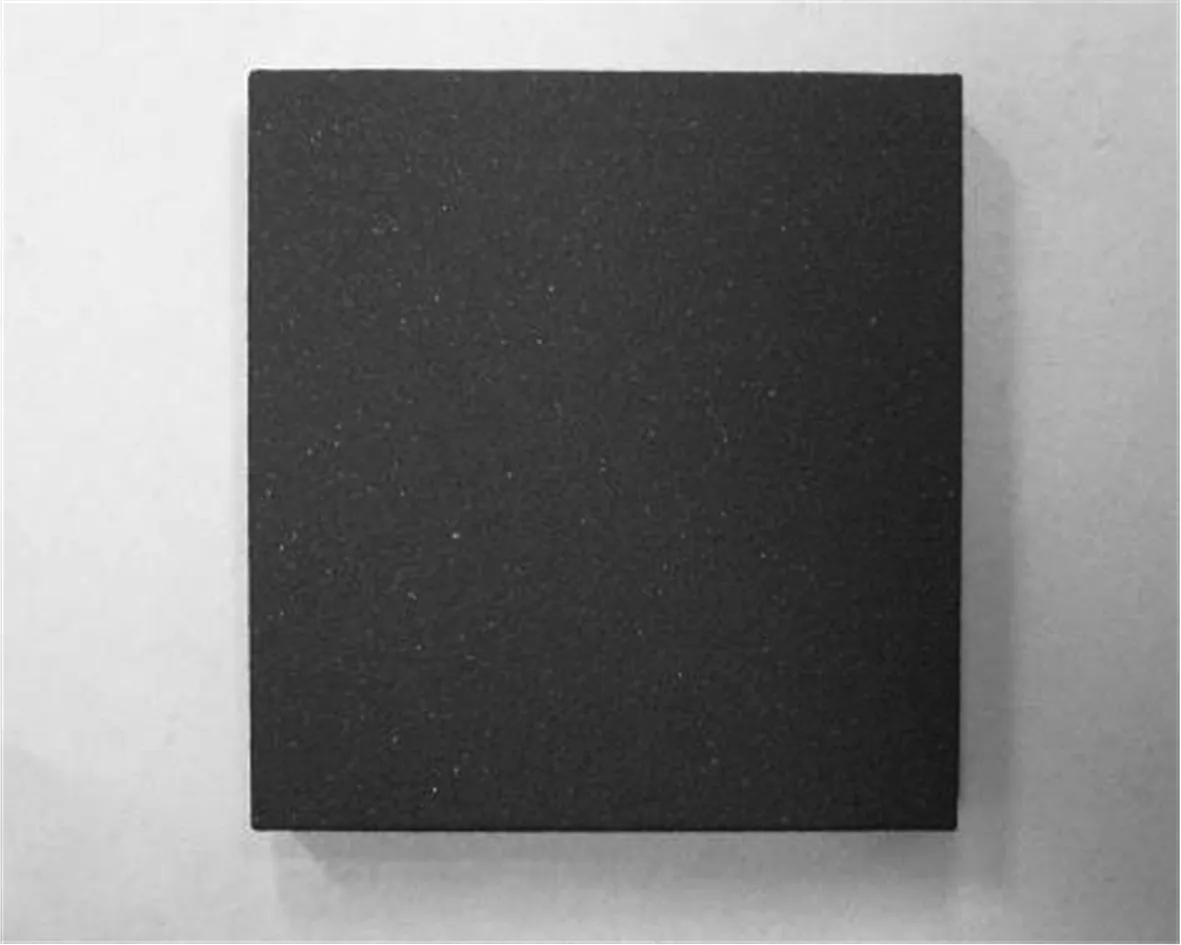

如图1,无论是Mo涂层还是Mo/A12O3-TiO2复合涂层,冲击后原本灰暗粗糙的表面均变得相对光滑并带有一定的金属光泽.这是由于超声冲击使涂层表面的氧化膜破损并产生了少量塑性变形的缘故.

a) Mo冲击前

b) Mo冲击后

c)Mo/Al2O3-TiO2冲击前

d) Mo/Al2O3-TiO2冲击后

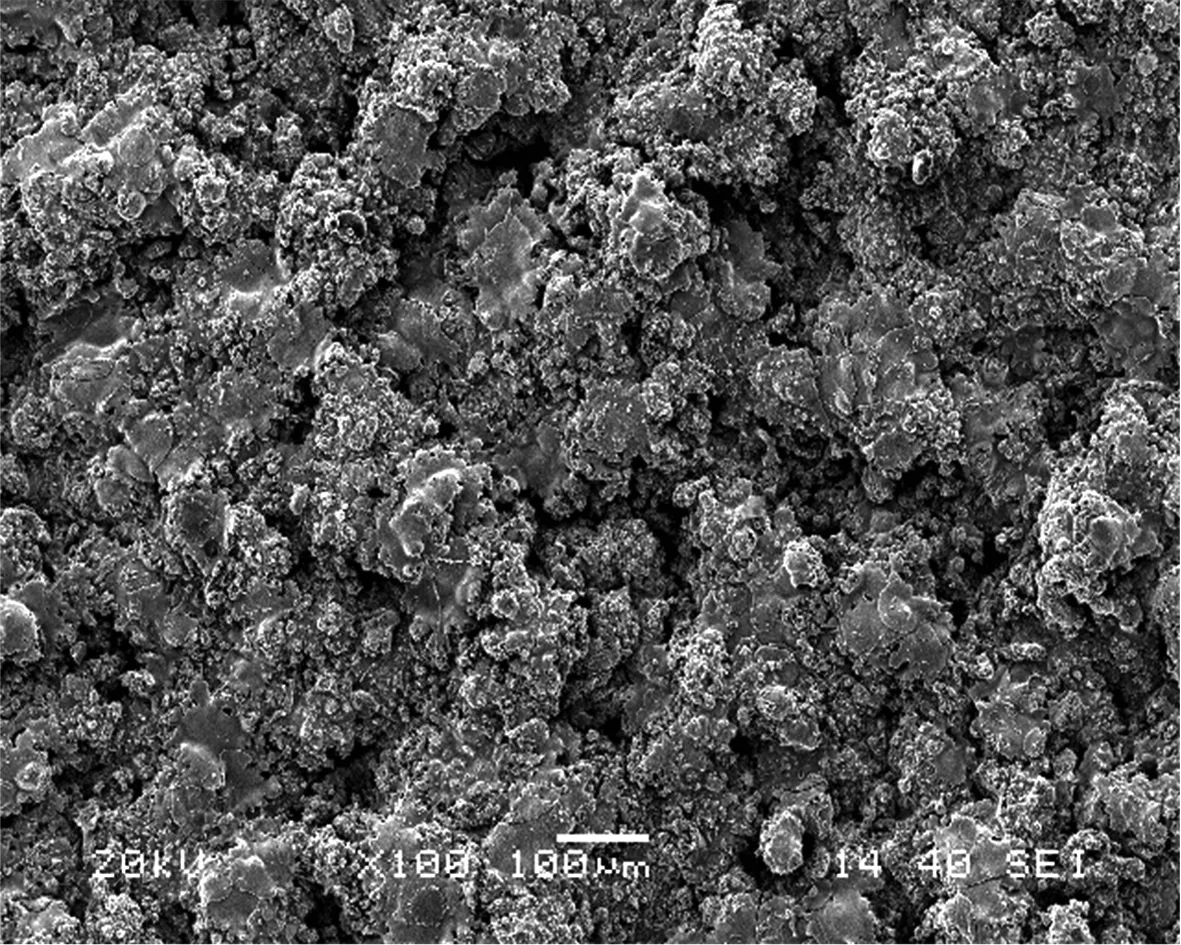

2.2 涂层表面的微观形貌

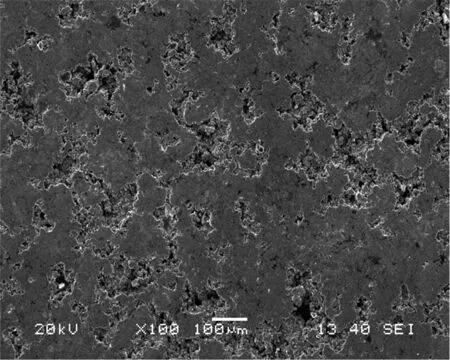

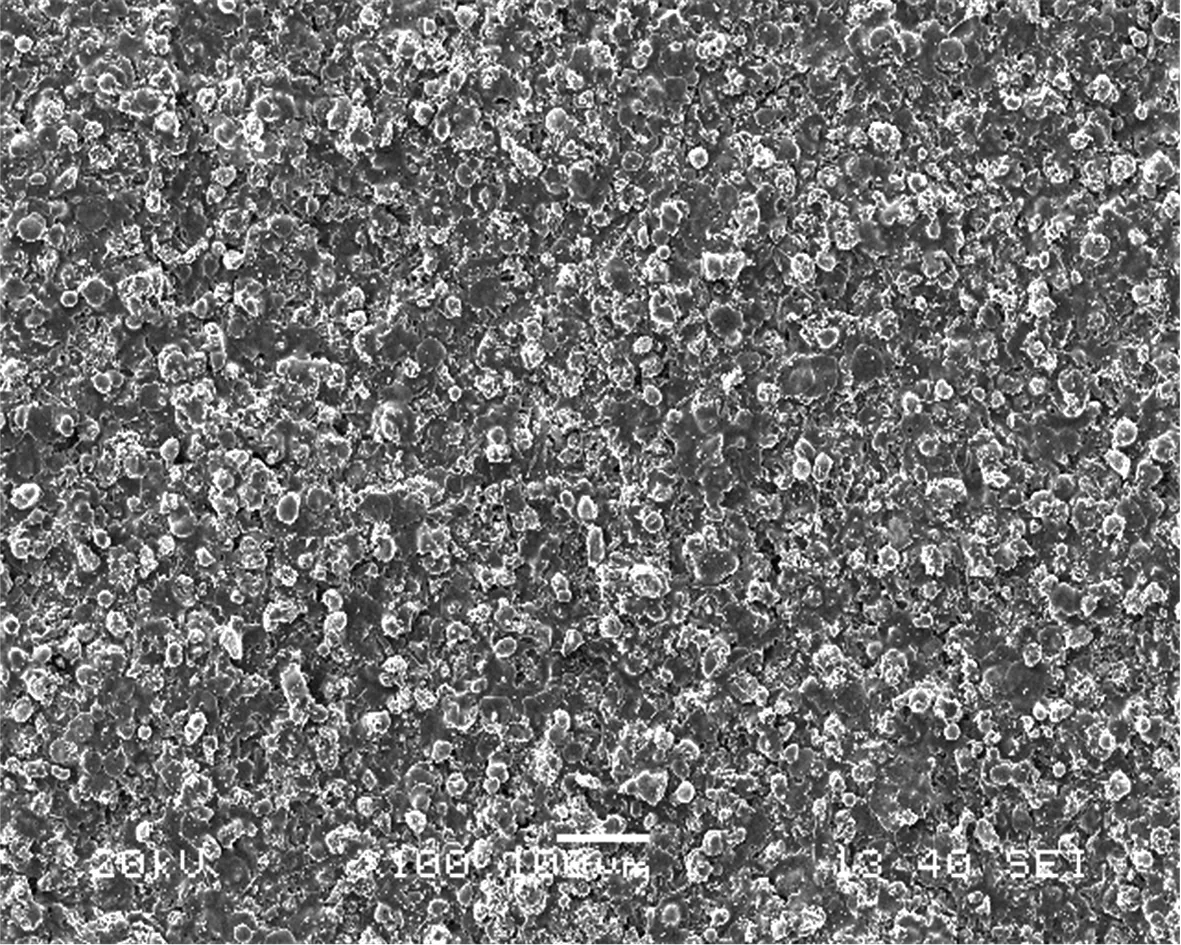

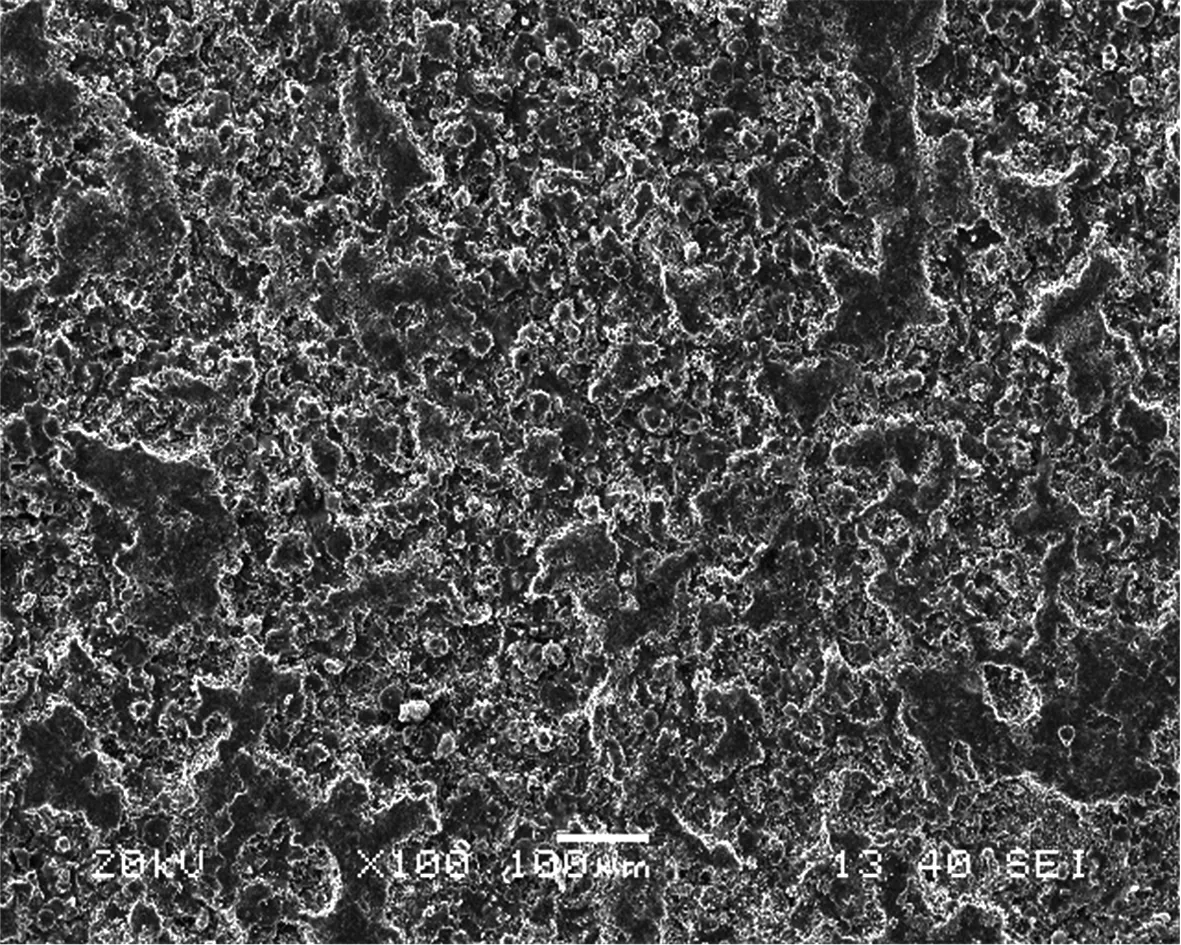

图2为超声冲击前后涂层表面微观形貌的电镜照片.比较图2a),b)可知:冲击前Mo涂层表面非常粗糙,存在大量孔隙,涂层致密性差;而冲击之后的涂层,表面则变得非常平整,凸起部分几乎全部消失,仅剩下一部分凹陷,表面的孔隙、疏松被压实,这对涂层的性能是有益的.冲击前后涂层表面形貌的变化明显是由于Mo涂层在超声冲击作用下发生了塑性变形的缘故.比较图2a),c)可以发现:冲击前复合涂层中的工作层即A12O3-TiO2陶瓷涂层表面较为平整致密,这可能与AT粉末较细,喷涂时粉末熔融较充分有关.比较图2c),d)还可发现:陶瓷涂层经超声冲击后其表面形貌也有所变化,但没有Mo涂层那么明显,这是因为陶瓷涂层塑性差、不易变形的缘故.

a) Mo冲击前

b) Mo冲击后

c) Mo/A12O3-TiO2冲击前

d) Mo/A12O3-TiO2冲击后

2.3 超声冲击对涂层抗热震性能的影响

表2,3为超声冲击处理前后涂层的热震试验结果,热震试验温度为460℃.比较表2,3可发现,经超声处理后,Mo涂层的宏观启裂次数由87次增加至96次,说明涂层的热震寿命有了一定程度的提高,而Mo/A12O3-TiO2复合涂层的宏观起裂次数几乎没有发生变化.涂层在热震条件下的失效,其实质是在循环热应力作用下的疲劳失效.循环热应力主要是由于涂层材料与基体材料线膨胀系数不匹配以及急冷急热形成的不均匀温度场这两方面原因引起的.此外,涂层的致密度亦会影响其热震寿命,致密度越大,孔隙率越低,则涂层的结合强度与硬度越高,热震疲劳寿命越大.对Mo而言,由于涂层经超声冲击处理后产生了塑性变形,降低了涂层中的孔洞与裂纹,提高了涂层的致密度,因此可有效地防止基体被氧化[13].因此,超声冲击处理提高了涂层的热疲劳寿命.对Mo/A12O3-TiO2涂层而言,由于工作层即A12O3-TiO2陶瓷涂层本身脆性大、硬度高,在超声冲击下,难以发生明显的塑性变形,所以超声冲击对复合涂层热震性能的影响不大.

表2 超声冲击前涂层抗热震试验结果Table 2 Results of coating thermal shock test beforerultrasonic impacting

表3 超声冲击后涂层抗热震试验结果Table 3 Results of coating thermal shock test afterultrasonic impacting

比较表2,3还可发现,无论是否经过超声冲击处理,Mo/A12O3-TiO2复合涂层的热震性能均优于单一Mo涂层.这是因为Mo涂层较为疏松,而复合涂层中Mo打底层较薄,后续喷涂工作层时,较细的呈熔融状态的AT粉末粒子能嵌入Mo打底层的疏松处,使较薄的Mo打底层变得致密,因而复合涂层的热震性能较好.

图3为超声冲击处理后两种涂层经热震试验后失效的形貌.图3a),b)中的Mo涂层中,热震裂纹首先出现在试样的边缘处,然后不断向涂层中心方向扩展,同时沿涂层与基体的结合界面扩展,造成小块剥落直至最终剥落面积超过总面积的1/3而失效.图3c),d)的复合涂层中,热震裂纹首先主要出现在试样的边角处,使涂层在边角处与基体分离,然后不断沿涂层与基体的结合界面扩展,其失效形式主要表现为整体剥落.

a) 冲击热震后Mo涂层角部开裂

b) 冲击热震后Mo涂层失效

c) 冲击热震后Mo/A12O3-TiO2涂层角部开裂

d) 冲击热震后Mo/A12O3-TiO2涂层失效

3 结论

1) 超声冲击处理后Mo涂层发生了较大的塑性变形,表面形貎变化明显,提高了Mo涂层表面的致密度和平整度.

2) 超声冲击对复合涂层的表面形貌影响不明显,这是由于工作层A12O3-TiO2涂层本身的脆性大和硬度高,不易发生塑性变形的缘故.

3) 超声冲击处理后,Mo涂层的抗热震寿命有一定程度的提高,涂层的宏观启裂次数由冲击前的87次提高至96次.而复合涂层的抗热震性变化不大,涂层的宏观启裂次数由冲击前的116次略降至113次.

4) Mo涂层的失效形式主要表现为小块剥落直至最终剥落面积超过总面积的1/3而失效,而复合涂层的失效形式主要表现为整体剥落.

References)

[1] 张启富, 刘邦津, 仲海峰. 热镀锌技术的最新进展[J]. 钢铁研究学报,2002,14(4):65-72. Zhang Qifu,Liu Bangjin,Zhong Haifeng.Development trend of hot-dip galvanizing technology[J].JournalofIronandSteelResearch,2002,14(4):65-72. (in Chinese)

[2] Marder A R. The metallurgy of zinc-coated steel[J].MaterialsScience,2000, 45(3):191-271.

[3] 曹晓明, 姜信昌, 温鸣, 等. 耐液态锌腐蚀材料的研究和应用[J]. 金属热处理学报, 1997,18(2):27-31. Cao Xiaoming,Jiang Xinchang, Wen Ming,et al.Study and applications of materials resistant to liquid zinc corrosion [J].TransactionsofMetalHeatTreatment,1997,18(2):27-31. (in Chinese)

[4] Shin Nippon Seitetsu K K. Member with high corrosion resistance immersed in hot galvanizing bath:60029457[P].1985.

[5] Saburo W,Akihiko S.Iron-based alloy having excellent molten zinc corrosion resistance:8002161[P].1980-10-16.

[6] 王文俊,林均品,王艳丽,等.316不锈钢/WC-Co涂层在锌液中的腐蚀[J]. 航空材料学报,2006,26(4):56-60. Wang Wenjun,Lin Junpin,Wang Yanli,et al.Corrosion of 316stainless steel/WC-Co coating in liquid zinc [J].JournalofAeronauticalMaterials,2006,26(4):56-60. (in Chinese)

[7] 辛钢,高阳,黑祖昆. 高速火焰喷涂层耐锌腐蚀性能的比较[J]. 大连海事大学学报,2002,28(1):103-107. Xin Gang, Gao Yang, Hei Zukun.Durability of the coatings sprayed by the high velocity oxygen fuel immerged in liquid zinc bath [J].JournalofDalianMaritimeUniversity,2002,28(1):103-107. (in Chinese)

[8] 孙宏飞,徐勇,于美杰,等.耐熔锌腐蚀涂层在热镀锌设备中的应用[J]. 腐蚀科学与防护技术,2004,16(6):378-380. Sun Hongfei, Xu Yong, Yu Meijie,et al.Applications of liquid zinc corrosion resistant coatings for hot zin-galvanizing equipment [J].CorrosionScienceandProtectionTechnology,2004,16(6):378-380. (in Chinese)

[9] Tani K, Tomita T, Kobayashietal Y. Durability of WC/Co sprayed coating in molten pure zinc[J].ISUInternational, 1993, 33(9):982-983.

[10] Seong B G,Hwang S Y,Kim M C.Observation on the WC/Co coating used in a zinc pot of a continuous galvani-zing line[C]∥ProceedingsoftheInternational,ThermalSprayConference,United States:ASN International,2000:1159-1167.

[11] 陈健,方锴, 崔庭,等.超声冲击工艺对铝合金焊接接头残余应力的影响 [J].江苏科技大学学报:自然科学版,2012,26(5):444-447. Chen Jian,Fang Kai,Cui Ting,et al.Influence of ultrasonic impact treatment on residual stress of aluminum alloy joint [J].JournalofJiangsuUniversityofScienceandTechnology:NaturalScienceEdition,2012,26(5):444-447. (in Chinese)

[12] 中国航空工业公司.HB7269-96, 热喷涂热障涂层质量检验[S].北京,中国航空工业公司,1996.

[13] 陈健,吕林,崔庭,等. 超声冲击处理提高超音速等离子喷涂Cr3C2-NiCr涂层性能[J]. 焊接学报,2014,35(2):95-98. Chen Jian, Lü Lin, Cui Ting,et al.Properties improvement of supersonic plasma spraying Cr3C2-NiCr coating by ultrasonic impact treatment [J].TransactionsoftheChinaWeldingInstitution,2014,35(2):95-98.(in Chinese)

(责任编辑:缪文桦)

StructureandheatshockresistanceofcoatingpreparedbyplasmasprayingontheQ235steelafterultrasonicimpacttreatment

Chen Jian1,Ji Xiang1,Xiao Yue2

(1.Provincial key Laboratory of Advanced Welding Techology, Jiangsu University of Science and Technology, Zhenjiang Jiangsu 212003,China)(2.Technican College of Taizhou in Jiangsu Province, Taizhou Jiangsu 225300,China)

The Mo coating and Mo/A12O3-TiO2composite coating were prepared by plasma spraying on the Q235steel; the ultrasonic impact treatment of the prepared coatings was

. Macro and micro structure of these coatings before and after the ultrasonic impact treatment were investigated by means of SEM and others. The thermal shock property of the coating by the ultrasonic impact treatment was studied. The results show that: ultrasonic impact treatment has little effect on the thermal shock resistance of the composite coating and is better than the Mo coating. But there is bigger impact on the thermal shock resistance of the Mo coating by the ultrasonic impact treatment. The number of times for thermal shock failure of Mo coating after the ultrasonic impact treatment increased to 96from 87before the Ultrasonic impact treatment. The main thermal shock failure performance of the Mo coating is that the coating surface was flaked by small pieces till 1/3proportion of the all coating flaked then the coating completely failed, and the main thermal shock failure performance of the composite coating is flaked by a whole piece.

plasma spraying; Mo coating; Mo/A12O3-TiO2composite coating; ultrasonic impact treatment; thermal shock property

10.3969/j.issn.1673-4807.2014.04.006

2014-04-02

陈 健(1963—),男,高级工程师,研究方向为高性能铜合金的开发、焊接、等离子喷涂.E-mail:jsch168@geah.net.

U661.44;0327

A

1673-4807(2014)04-0332-05