基于Aspen Dynamics的甲醇合成塔动态模拟

,,

(沈阳化工大学化学工程学院,辽宁 沈阳 110142)

甲醇不仅是重要的有机化工燃料,还是性能优良的清洁能源和车用燃料[1,2]。甲醇的生产朝着单系列大型化低压法的方向发展[3],其原料已实现多样化。某年产300 kt甲醇装置以焦炉煤气为原料,采用Lurgi型甲醇合成塔。Lurgi型甲醇合成塔是德国Lurgi公司开发的一种管束型副产蒸汽的合成塔[4]。此合成塔既是反应器又是废热锅炉,其内部结构类似于列管式换热器,列管内装填合成催化剂,管外为沸腾水,甲醇合成反应放出的热量很快被沸腾水移走,通过控制沸腾水的蒸汽压力来控制恒定的反应温度。

在对甲醇合成装置进行全流程稳态模拟的基础上,应用Aspen Dynamics软件对甲醇合成塔进行动态模拟,分析、研究其温度控制及操作问题,从而得到最优的工艺操作参数,为装置的优化控制提供参考,同时指导实际生产。

1 甲醇合成装置稳态模拟

1.1 甲醇合成反应动力学

甲醇合成的动力学模型与压力、温度、组分、空速和催化剂的粒度等因素都有重要的关系,但是最根本的影响因素是所用的催化剂[5]。组成催化剂的化学元素不同,甚至组成元素相同但是各元素的百分含量不同,其动力学方程会有较大的区别[6,7]。

甲醇合成反应为CO、CO2加H2的复合反应体系,主要反应有[8]:

(1)

(2)

(3)

其中,反应(1)和(2)为独立反应,催化剂选用国内使用较广泛的铜基催化剂;CO、CO2加氢合成甲醇的动力学方程选择LHHW(Langmuir-Hinshelwood Hougen-Watson)方程来描述[9]:

在Aspen Plus软件中的LHHW型动力学模型,可以使用Langmuir等温原理描述成反应物被吸附到催化剂表面;反应物在催化剂表面进行反应,生成反应产物;反应产物从催化剂表面解析到周围环境中等3个基本步骤[10]。

1.2 甲醇合成装置稳态模拟

利用Aspen Plus对甲醇合成装置建立模拟模型,进行全流程稳态模拟计算。选用Rplug反应器模型,建立LHHW型反应动力学模型,并采用PSRK物性方法进行模拟[11],建立如图1所示的模拟流程。新鲜原料气进料组成取该厂某月采集数据(表1);进料温度为40 ℃、压力为6.8 MPa、流量为8 500 m3/h。

图1 甲醇合成装置稳态模拟流程图

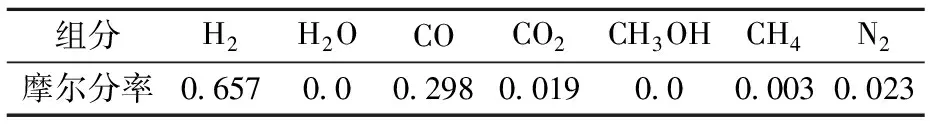

表1新鲜原料气进料组成表

组分H2H2OCOCO2CH3OHCH4N2摩尔分率0.6570.00.2980.0190.00.0030.023

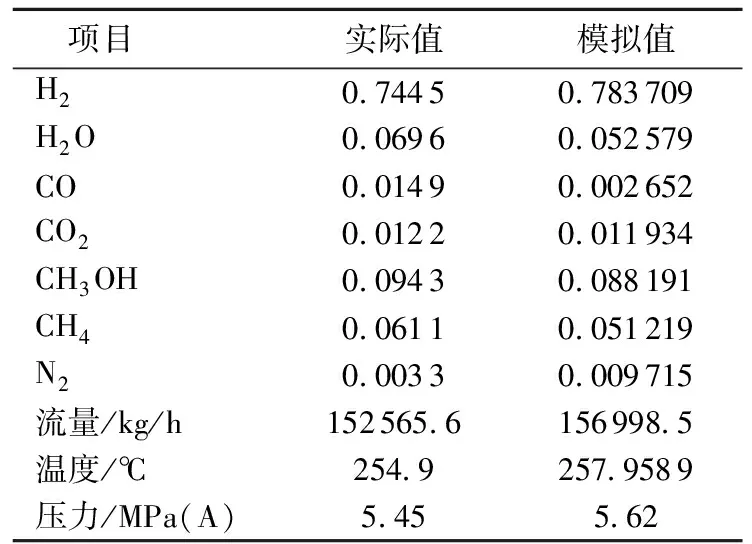

模拟过程中,经甲醇分离器分离出来的气体小部分放空,大部分作为循环气,与新鲜原料气混合后作为合成气。经过模拟,取合成塔出口数据与该厂实际采集数据作对比(表2)。

表2 模拟结果与实际采集数据的对比

由表2可以看出,模拟输出数据与实际生产采集数据比较吻合,模拟计算结果对实际生产操作有重要的指导意义,也可为整个装置各种工况的分析提供参考。

2 甲醇合成塔动态模拟

在Aspen Dynamics动态模拟中,反应器模型选择具有逆流冷却介质的反应器(Reactor with counter-current coolant);催化剂采用铜基催化剂,尺寸为φ5×5 mm,堆密度为1.48 kg/L;反应器列管长度为7 000 mm,列管管径为φ44×2 mm,管数为4 628根,换热面积为4 068.94 m2;催化剂装填体积为40.69 m3,塔压降控制在0.105 MPa。

甲醇合成塔动态模拟流程如图2所示。

图2 甲醇合成塔动态模拟流程图

Lrugi型甲醇合成塔为低压恒温并副产蒸汽的反应器,其催化剂床层温度是最重要的工艺控制参数,而汽包压力、沸腾水的温度、沸腾水的流量等操作条件都直接影响催化剂床层温度。反应管内甲醇合成的反应热传给管外的沸腾水,沸腾水进入汽包后在汽包上部形成与沸腾水温度相对应的饱和蒸汽,合成塔催化剂床层温度的控制就是靠调节沸腾水的蒸汽压力来实现的。

3 模拟结果及分析

以实际生产数据作参考,通过Aspen Dynamics对甲醇合成塔进行动态模拟,分析并确定反应器最优的操作控制参数。设置一控制器(PCR)控制沸腾水的进口阀和出口阀,控制器的输入信号来自反应器的床层温度,在实际的控制中必须要考虑滞后时间的影响,因此,在控制器与输入信号之间设置滞后时间控制(滞后时间为60 s),并设置好其他参数后进行动态模拟。

3.1 各控制参数波动情况

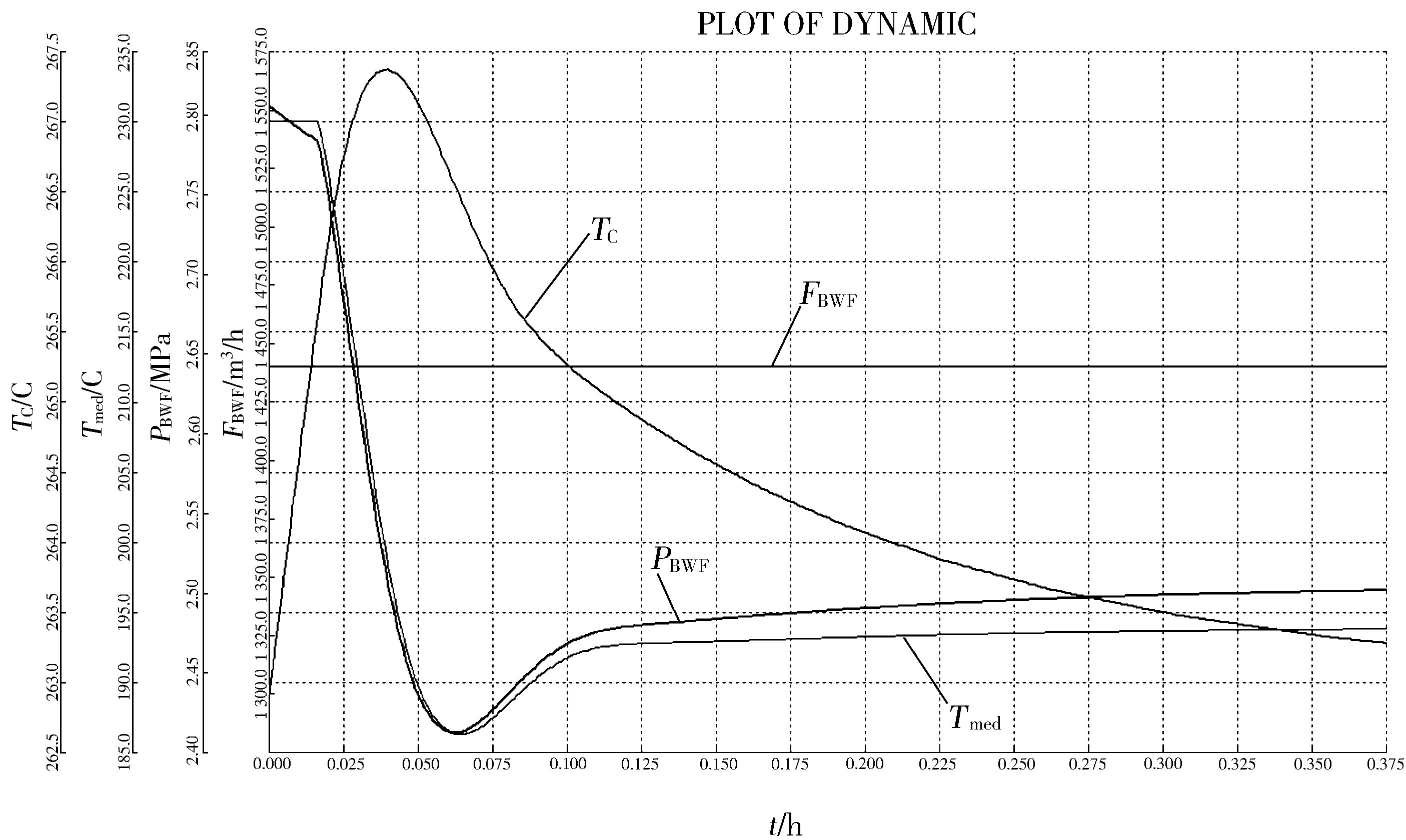

反应器的温度控制受多变量的影响。在动态模拟中,主要通过控制沸腾水压力来控制反应器温度。动态模拟的特点主要是,在稳态模拟的基础上加入时间因素,考虑各过程参数随时间的变化情况。在模拟过程中,设定沸腾水的进料量不变的情况下,在Aspen Dynamics中建立动态模拟控制参数波动图,在软件中建立多变量波动图。X轴为时间变量(t),分别把反应器温度Tc、媒介温度(即沸腾水温度)Tmed、沸腾水压力PBWF以及进料量FBWF作为过程的研究变量设置在Y轴。动态模拟控制参数波动如图3所示。

图3 动态模拟控制参数波动图

在模拟过程中,考虑到反应器热点温度过高会影响催化剂的活性和出口甲醇含量,先设置热点温度的控制目标值在263 ℃。由图3可看出,随着反应的开始,反应器热点温度升高到267.3 ℃,此时的控制响应动作是降低沸腾水的温度Tmed(也即降低沸腾水的压力PBWF);沸腾水的温度和压力的波动趋势是一样的,随着调节的进行,反应器热点温度逐步降低并趋于控制目标值,同时沸腾水的压力和温度也趋于稳定。这一完整的循环控制动作实现了甲醇合成塔床层温度的控制。

3.2 温度控制对出口甲醇含量的影响

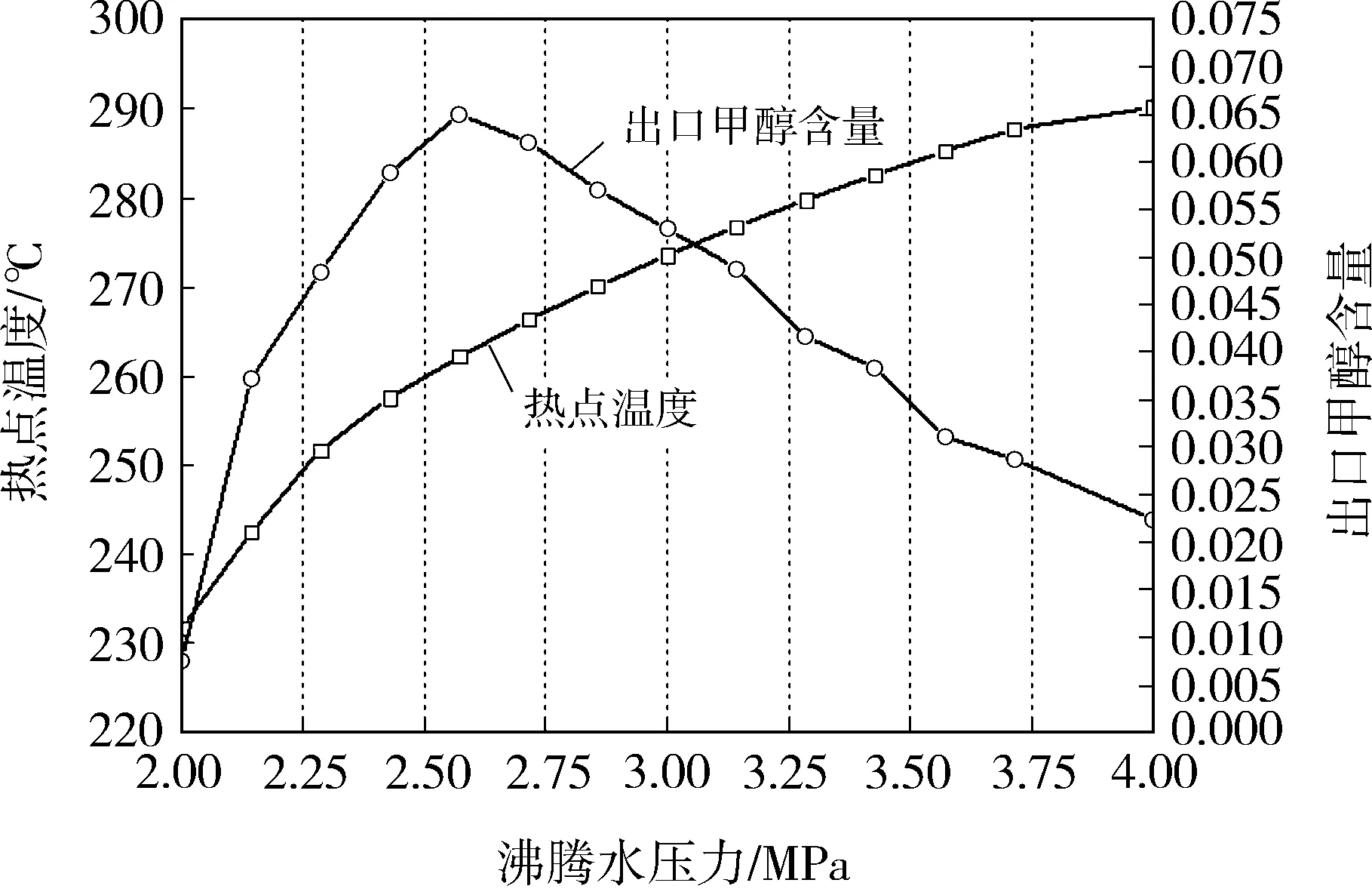

反应器的温度控制,主要考虑催化剂的活性以及反应器出口物料中粗甲醇的含量。据实际生产情况看,随着热点温度的升高,出口甲醇含量也随之增加,而到一定阶段后,催化剂的活性开始降低,导致反应速率降低,反应器出口甲醇含量也降低。此外,热点温度也随着沸腾水压力的升高而升高,因此,控制沸腾水压力是控制反应器温度的关键。热点温度及出口甲醇含量与沸腾水压力的关系如图4所示。

图4 热点温度及出口甲醇含量与沸腾水压力的关系

由图4可知,当沸腾水压力由2.0 MPa升高到4.0 MPa的过程中,热点温度逐步升高;出口甲醇含量有一个最大值0.065 049,此状态下对应的热点温度为263.749 4 ℃,沸腾水压力为2.571 428 MPa。此数值与动态模拟控制参数波动图完全吻合。

4 结 论

通过对Lurgi型甲醇合成塔进行动态模拟,结合某厂的生产实际,主要对反应器温度的控制,以及其对各生产指标的影响进行了模拟研究。Lurgi型甲醇合成塔床层温度直接由控制沸腾水压力来实现,由模拟分析结果可知,控制沸腾水压力在2.571 428 MPa,此时反应器的热点温度为263.749 4 ℃;在此操作条件下,反应器出口甲醇的摩尔含量可以达到一个最大值0.065 049。模拟结果可以指导实际生产,也可为后续的优化控制提供重要参考。

参考文献:

[1]Jean-Paul Lange. Methanol synthesis: a short review of technology improvements[J]. Catalysis Today,2001(64):3~8.

[2]应卫勇,曹发海,房鼎业编著.碳一化工主要产品生产技术 [M].北京:化学工业出版社,2004.

[3]胡国静,张树增,王键红. Lurgi型甲醇合成反应器的动态模拟[J].计算机与应用化学,2006,23(9):849~852.

[4]应卫勇,房鼎业,朱炳辰,等.大型甲醇合成反应器模拟设计 [J].华东理工大学学报,2000, 25(1):5~9.

[5]宋维端,朱炳辰,王弘轼,等.C301铜基催化剂甲醇合成反应动力学——(Ⅰ)本征动力学模型[J].化工学报,1988,66(4):401~408.

[6]应卫勇,房鼎业,朱炳辰.C302铜基催化剂上甲醇合成反应宏观动力学[J].华东理工大学学报,2000,26(1):1~4.

[7]李忠,谢克昌编著.煤基醇醚燃料[M].北京:化学工业出版社,2011.

[8]石玉千,李涛, 应卫勇,等.大型甲醇合成反应器工况的数值分析[J].高校化学工程学报,2006, 20(3):489~493.

[9]陈霁威,黄道.Aspen Plus对甲醇合成流程的模拟研究[C].中国控制与决策学术年会论文集,2001:991~994.

[10]William L. Luyben. Design and Control of a Methanol Reactor/Column Process[J]. Ind. Eng. Chem. Res.2010,49,6150~6163.

[11]Suzana Yusup, Nguyen Phuong Anh & Haslinda Zabiri. A Simulation Study of an Industrial Methanol Reactor Based on Simplified Steady -State Model[J]. IJRRAS,2010,5(3).