苏丹上阿特巴拉水利枢纽工程鲁美拉大坝反滤料系统运行管理实践

陈 镜 先, 李 亚 丽

(中国水利水电第七工程局有限公司,四川 成都 610081)

1 工程概述

上阿特巴拉水利枢纽工程位于苏丹东南部,距首都喀土穆公路里程460 km,距苏丹港约700 km,处于UPPER ATBARA RIVER 和SETIT RIVER交汇处上游约20 km。该工程的土建工程由鲁美拉和布尔达纳两个大坝组成。C1-A大坝料加工系统主要承担鲁美拉大坝坝体填筑部分料物的加工。坝体填筑的3 a、3 b、4 b和5区料需进行加工制备,其由天然砂砾石料场开采的砂砾石经系统筛分、混合制备而成。

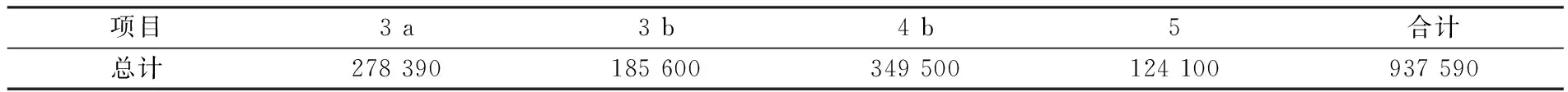

坝体填筑加工料物总用量:需砂石系统加工坝体填筑料物的有:3 a、3 b、4 b和5区料(表1)。

表1 大坝料系统合同量表 /m3

根据合同文件,业主提供了4个主要砾石料场,料场的可用方量见表2。

2 系统规模及采取的施工工艺

2.1 系统规模

系统天然毛料处理能力为410 t/h,系统总功率为1 045 kW,系统占地面积为60 000 m2,大坝料场容量为40 000 m3。

2.2 系统布置

将大坝料系统平面布置与拌和系统设计共同考虑,两个系统平面布置组成一个长方形。大坝料系统按照胶带机走向基本形状为“一二四”布置,随着预筛、主筛的骨料筛选分配逐渐加大占地规模(图1)。

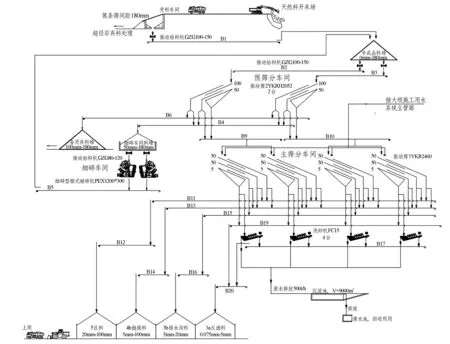

2.3 系统工艺

大坝料加工系统主要有破碎系统、筛分系统、仓储系统等。系统工艺见阿特巴拉C1-A标大坝料加工系统工艺流程图(图2)。

2.4 系统创新

取消了大坝料成品料场,将大坝级配料场改为成品料场,由筛分车间分级出粒径50~100 mm、20~50 mm、5~20 mm以及<5 mm四种级配料后经筛分车间的下料斗分料后在胶带机上混合后直接形成大坝料中的各种成品料。

以往反滤料系统在级配料仓混合后还需安排专门的挖机、装载机等设备进行二次拌制,该系统不仅优化取消了级配料场及混合拌制工艺,而且进一步优化了级配均匀拌制程序,在成品料堆装车部位直接兼顾了大小不均的骨料人为有选择性的装车,简化了成品料再次均匀拌制的程序,优化了大量机械设备。

3 系统运行中出现的问题及采取的解决方案

按照合同规定,系统只负责大坝料篦子筛以下、成品料堆以前的生产工作。毛料运输、质量验收、成品料计量等工作均由第三方负责。因此,毛料的质量以及供应强度、冲洗筛分用水供应、质量过程控制、转运设备管理维护、成品料计量等问题在运行实践中逐渐凸显。

图1 上阿特巴拉C1-A大坝料系统平面布置图

图2 上阿特巴拉C1-A大坝料系统工艺流程图

3.1 毛料质量及强度问题

按照合同要求,大坝反滤料系统只负责骨料的筛分、从毛料中筛选出符合要求的级配料用于大坝填筑,而毛料的开采运输则由其他单位负责实施。根据工程所处特殊的外部条件,毛料的开采、运输分别由2~3家不同的当地分包商完成,甲方在合同签订时未在毛料开采质量及运输强度上进行细化要求,而是采用比较笼统、单一的开挖方量和运输车次计量的管理模式,由此而导致毛料在开挖时开挖单位质量意识淡薄,为追逐开挖、运输工程量,致使覆盖层清理不到位,大量含泥、结块、板结料以及未清理干净的树根、杂石等异物、质量低下的毛料被装车运往大坝料系统,直接造成系统在生产初期经常出现树根、块石堵塞篦子筛,含泥毛料堵塞给料机、胶带机的事故。而进入系统的毛料由于含泥等原因导致3 a、3 b料塑性指标超标,大量含有轻物质、板结料的毛料导致骨料洛杉矶磨损率不合格。

为解决毛料质量问题,业主调整了开挖运输合同,要求开挖单位指派专人24 h在料场作业面值班,将覆盖层剥离干净,开挖装车时严格控制毛料质量,以减少不合格毛料进厂;同时加强地勘力度,在启用某一料场前充分进行取样试验,在取得完善的实验数据后再投入使用。

3.2 毛料级配对系统产能的影响

系统设计产能为410 t/h,其中3 a(0.075~5 mm)料为118 t/h,3 b(2~20 mm)料为92 t/h,4b(5~100 mm)料为156 t/h,5(粒径20~100 mm)区料为44 t/h。毛料中某种级配料出现极端的情况将对产能造成很大的影响,尤其突出的是3 a料。比如,在生产RU-10#料场毛料时,粒径5 mm以下的骨料占到了整个毛料总量的约80%,而粒径0.5 mm以下的毛料占总量粒径5 mm以下的约65%。根据当时对试生产的3 a 料进行试验时发现,在正常生产时,由于细颗粒含量占的百分率太大而导致系统处理达到极限,3 a料极易发生跌出包络线外的质量事故。同时,为确保洗砂机等设备的安全运转,系统生产时严格控制产能,将410 t/h的产能降低至150 t/h左右,对系统产能造成了极大的浪费。

而其它级配在对粒径5 mm以上的骨料进行处理时相对容易,不论粒径5~100 mm的毛料内级配如何变化,都能通过主筛下料斗组合将骨料适当分配到3 b(粒径5~20 mm)料,4 b(粒径5~100 mm)料,5(粒径20~100 mm)区料中,对系统的产能影响不大。

3.3 供水系统对质量的影响

上阿特巴拉大坝反滤料系统设计供水能力为500 t/h,主要由甲方5 000 m3水池供水,而5 000 m3水池供应单位较多,远远不能满足生产需要,迫切需要将废水回收循环利用。经计算后,兴建了三级沉淀池并用设备定期清淤。生产过程表明,废水循环利用必须严格控制悬浮物含量,定期清淤(根据产量,半个月左右清淤一次),一旦清水池出现浑浊现象时必须及时换水,否则将成为质量标准中阿太保液塑限超标质量事故的主要诱因,而3 b料物料因粒径较小受到的影响最大。同时,富含悬浮物的循环水蒸发后留在骨料表面的泥浆等杂质呈现出泛黄的情况,严重影响其观感,尤其是在3 b料堆中出现了粒径为小粒径物料板结现象,对监理工程师进行质量验收有着很不利的负面影响。

3.4 3 a料中的超细料对质量的影响

系统运行后在综合研究砂砾石料源情况时发现:毛料中粒径为0~5 mm砂料中粒径<0.5 mm的颗粒含量平均达63%(其中最好的RU2-QG,为59.1%,最差的RU1-QG为69.4%),属于典型的毛料级配极端不均。若按照传统的筛分工艺施工,无法满足工程师要求的3 a反滤料级配要求(表4)。

表4 合格的3 a料级配标准表

为确保3 a料质量,我们通过调整螺旋洗砂机溢流水位及加大冲洗水量、增加直线脱水筛并辅以冲洗水、控制来料量等方法,适当降低了系统产量,对螺旋洗砂机出来的砂再次检查筛分、冲洗,有效降低了3 a反滤料中粒径<0.5 mm的细颗粒含量,将细砂含量从65%降低到35%~40%。通过约40 000 m3的生产试验,取样70组,合格率为100%,其级配曲线见图3。

说明:图中两条粗实线为合同要求的上下包络线,其他为取样级配线。图3 3 a料级配曲线图

3.5 骨料中的含泥对3 b料阿太保液塑限质量的影响

受毛料及筛分用水质量的影响,3 b料在生产至编号36#堆时出现了塑性指标超标现象。技术要求3 b料为无塑性材料,但毛料中含泥块现象突出时系统无法将其完全冲洗干净。大块泥块在主筛、预筛筛分后被抖动、冲洗成小块按照粒径大小进入各种成品料中(粒径5~100 mm),抖散的小颗粒(粒径<5 mm)则通过洗砂机进入3 a料中。由于4 b、5区料中泥块含量较少,对塑性指标影响不大。而3 a料生产时由于增加了细砂处理工艺,在处理超量小颗粒时也一并基本解决了含泥问题。但在主筛通过分料斗混料后直接上成品料仓的3 b料受到的影响最大。由于3 b料粒径为2~20 mm的级配料,破碎后的泥块含量最大,同时,3 b料含水远大于4 b、5区料,泥块在潮湿的3 b料中继续溶解形成泥水污染3 b料,最终导致3 b料塑性超标,外在效果即为骨料泛黄,结块板结严重。

在毛料开挖时遇到泥夹层或覆盖层未剥离干净而导致含泥量过大时,为解决3 b料塑性超标的问题,我们从以下几个方面着手:(1)在受料平台安排专人严格控制毛料质量,杜绝含泥量大,尤其是有团块状泥的毛料进场;(2)在主筛第三层(粒径5~20 mm)增加冲洗水管路并在管路上增设一台管道泵用以提高冲洗水压,尽可能多将泥块分化瓦解预留到生产3 a料的洗砂机和冲洗筛解决;(3)加强水源控制,对三级沉淀池按期进行清淤作业,并视情况更换使用清水;(4)每班生产,每班倒运,减少3 b料机头下的物料堆存,在生产时加强骨料的质量检测,一旦发现有质量隐患,立即停机,将有质量风险的物料倒运清除后再生产;(5)3 b料进入料堆前增加一套检查筛,铺设冲洗水管路,再次对骨料中的夹泥进行冲洗。通过采取以上一系列措施,最终获得塑性值基本为0的合格骨料。

3.6 料场管理及产品计量

根据合同要求,成品骨料生产出来后,需要从机头倒运至半成品料场形成5 000~10 000 m3左右的料堆进行质量检测。而这些料场分散在工地方圆数公里内,管理难度很大。工程之初,经常出现弃渣、其它物料混合污染的情况。为防止此类事故的发生,骨料在转场时尽可能实行4种料均匀集中倒运,设置专人在装车部位、料场接收部位负责监督指挥,防止装错料、卸错料的情况出现。每一堆物料在完成暂存堆放后设立标志牌,注明物料类型、编号、方量、试验检测结果等信息,既方便料场管理、使用,又能及时掌握物料库存、去向信息,方便质量管理及追溯。在计量时,采用第三方测量收方的方式,每堆存一堆物料及时进行测量,相对于记车数的方式可以避免错记、漏记,相对公正合理。

4 结 语

苏丹上阿特巴拉水利枢纽工程C1-A大坝料反滤料系统在建安期成功优化了级配料场,精简优化了工艺流程;在生产运行时针对出现的问题及潜在风险,通过监控料源质量、注重过程控制、进行工艺改造、保证水质、暂存料场科学管理等一系列措施,使通过该系统生产的3 a、3 b、4 b、5区料约120余万t合格率达100%,对今后的大坝反滤料系统生产运行管理具有一定的参考价值。

作者简介:

陈镜先(1981-),男,四川井研人,项目副经理,工程师,学士,从事水电工程施工技术与管理工作;李亚丽(1980-),女,黑龙江虎林人,工程师,学士,从事砂石加工和混凝土拌和系统的施工技术及运行管理工作.

——访行家林建棋先生